1.本实用新型涉及一种空调管路结构,具体是一种减少漏点且方便安装的空调管路结构,属于空调设备技术领域。

背景技术:

2.非公路车型空调,因车身结构和工作环境问题,整车震动幅度大,空调管路经常出现震裂泄漏现象。同时空调设计时受驾驶室内部空调影响,空调内部布局紧凑,空调系统管路在内部布局时占用空调,使空调芯体尺寸受到压缩,空调制冷量达不到理想效果。

3.传统的空调管路结构在固定管路时存在过渡管“跟转”,导致管路内部密封圈与管壁摩擦,造成密封圈损坏而出现漏液的问题。

技术实现要素:

4.针对上述现有技术存在的问题,本实用新型提供一种减少漏点且方便安装的空调管路结构,能够提高管路整体结构强度,根除管路“跟转”问题,同时解决传统空调管道结构进液管与出液管在车辆行驶过程中长期受到震动而导致漏液的问题。

5.为了实现上述目的,本实用新型提供一种减少漏点且方便安装的空调管路结构,包括膨胀阀压板,膨胀阀压板固定连接进液管入口、进液管出口、出液管入口和出液管出口,膨胀阀压板中部开设有压板固定孔,膨胀阀压板固定孔内与过渡管道之间贯穿连接紧固螺栓。

6.作为本实用新型的进一步改进,所述进液管出口与出液管入口设于膨胀阀压板的内侧。

7.作为本实用新型的进一步改进,所述进液管入口与出液管出口设于膨胀阀压板外侧。

8.作为本实用新型的进一步改进,所述膨胀阀压板后侧设置有缓冲结构,缓冲结构包括减震板,减震板内左右两侧分别开设有对应进液管入口和出液管出口宽度的限位槽,两组限位槽内分别卡合连接在进液管入口和出液管出口外侧,所述进液管入口和出液管出口外侧均卡合连接有对应进液管入口和出液管出口宽度的上卡板和下卡板,上卡板分别卡合连接在进液管入口和出液管出口相互靠近一侧,上卡板远离进液管入口和出液管出口的一侧固定连接弹簧,弹簧固定连接在限位槽底部,所述下卡板卡合连接在进液管入口和出液管出口相互远离的一侧,所述下卡板远离进液管入口和出液管出口的一侧卡合连接u型板,u型板的左右两端分别卡合连接卡槽,所述卡槽有四组,四组卡槽分别开设在减震板的左右两侧。

9.作为本实用新型的进一步改进,所述u型板左右两端远离进液管入口和出液管出口一侧固定连接有斜齿条,卡槽内靠近斜齿条的一侧开设有对应斜齿条的斜齿槽。

10.作为本实用新型的进一步改进,所述减震板中部开设有两侧连接孔,连接孔通过紧固螺栓与膨胀阀压板进行连接。

11.本实用新型结构简单,使用方便,通过将进液管出口与出液管入口设于膨胀阀压板的内侧,然后进液管入口与出液管出口同设于膨胀阀压板外侧,最后将紧固螺栓贯穿连接膨胀阀压板中部的固定孔过渡管道完成膨胀阀压板的固定,解决了传统空调管道结构在固定管路时存在过渡管“跟转”,导致管路内部密封圈与管壁摩擦,造成密封圈损坏的问题,达到了提高管路整体结构强度,根除了管路“跟转”问题的效果;通过将进液管入口和出液管出口卡合连接在穿冲板内的限位槽内,此时进液管入口和出液管出口相互靠近的一侧卡合连接在两组对应大小的上卡板内,进液管入口和出液管出口相互远离的一侧卡合连接在两组对应大小的下卡板内,从而完成对进液管入口和出液管出口进行初步的固定限位,然后通过对应大小的两组u型板卡合连接在两组下卡板外侧并插合连接在减震板左右两侧的卡槽内,通过卡槽内开设的斜齿槽和u型板外侧固定连接的斜齿条进行卡合,完成两组u型板带动两组下卡板紧紧卡合连接在进液管入口和出液管出口的外侧,通过两组上卡板与限位槽之间弹簧完成在车辆产生震动时为进液管入口和出液管出口提供缓冲效果,解决了传统空调管道结构进液管与出液管在车辆行驶过程中长期受到震动而导致漏液的问题,达到了对管道之间震动的缓冲减震并进一步增强空调管道之间连接的稳定性。

附图说明

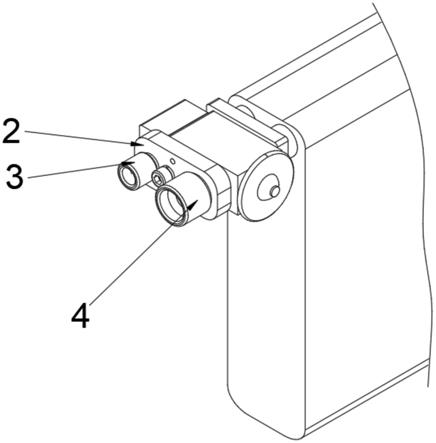

12.图1为本实用新型的结构示意图;

13.图2为本实用新型俯视图;

14.图3为本实用新型侧视图;

15.图4为本实用新型中缓冲板和膨胀阀压板的结构示意图;

16.图5为本实用新型中膨胀阀压板的结构平面示意图;

17.图6为本实用新型中减震板的结构示意图。

18.图中:1、进液管出口,2、膨胀阀压板,3、进液管入口,4、出液管出口,5、出液管入口,6、压板固定孔,7、缓冲结构,8、限位槽,9、减震板,10、连接孔,11、弹簧,12、上卡板,13、下卡板,14、u型板,15、斜齿条,16、卡槽。

具体实施方式

19.下面结合附图对本实用新型作进一步说明。

20.如图1至图6所示,本实用新型一种减少漏点且方便安装的空调管路结构,包括膨胀阀压板2,膨胀阀压板2固定连接进液管入口3、进液管出口1、出液管入口5和出液管出口4,膨胀阀压板2中部开设有压板固定孔6,膨胀阀压板2固定孔内与过渡管道之间贯穿连接紧固螺栓。

21.如图4所示,进液管出口1与出液管入口5设于膨胀阀压板2的内侧,通过将进液管出口1与出液管入口5设于同侧,集中于一块压板内部,形成一体式结构,一体式结构增加了管路固定的强度,同时避免了分体式装配时因固定面不平造成泄漏。

22.如图1和图2所示,进液管入口3与出液管出口4设于膨胀阀压板2外侧,通过将进液管入口3与出液管出口4同设于膨胀阀压板2外侧,不同于以往分体式结构,固定管路时存在过渡管道“跟转”问题,因管路“跟转”管路内部密封圈与管壁摩擦,造成密封圈损坏系统泄漏,一体式结构提高了管路整体结构强度,根除了管路“跟转”问题。

23.如图6所示,膨胀阀压板2后侧设置有缓冲结构7,缓冲结构7包括减震板9,减震板9内左右两侧分别开设有对应进液管入口3和出液管出口4宽度的限位槽8,两组限位槽8内分别卡合连接在进液管入口3和出液管出口4外侧,进液管入口3和出液管出口4外侧均卡合连接有对应进液管入口3和出液管出口4宽度的上卡板12和下卡板13,上卡板12分别卡合连接在进液管入口3和出液管出口相互靠近一侧,上卡板12远离进液管入口3和出液管出口4的一侧固定连接有弹簧11,弹簧11固定连接在限位槽8底部,下卡板13卡合连接在进液管入口3和出液管出口4相互远离的一侧,下卡板13远离进液管入口3和出液管出口4的一侧卡合连接有u型板14,u型板14的左右两端分别卡合连接有卡槽16,卡槽16有四组,四组卡槽16分别开设在减震板9的左右两侧,有益于提升进液管入口3和出液管出口4之间对于车辆产生震动缓冲效果,进而提升进液管入口3和出液管出口4之间的稳定性,避免管道结构在车辆长期发生震动中,使得膨胀阀压板2对进液管入口3和出液管出口4之间的固定发生松动,导致进液管入口3和出液管出口4出现漏液的问题。

24.u型板14左右两端远离进液管入口3和出液管出口4一侧固定连接有斜齿条15,卡槽16内靠近斜齿条15的一侧开设有对应斜齿条15的斜齿槽,通过斜齿条15持续卡合斜齿槽,完成u型板14配合下卡板13对大小不同的进液管入口3和出液管出口4进行稳定的夹合。

25.减震板9中部开设有两侧连接孔10,连接孔10通过紧固螺栓与膨胀阀压板2进行连接,有益于进一步形成一体式结构,增加管路之间固定的强度,避免管槽之间在车辆行驶过程中受到震动而发生漏液。

26.工作原理:首先将进液管出口1与出液管入口5设于膨胀阀压板2的内侧,然后进液管入口3与出液管出口4同设于膨胀阀压板2外侧,最后将紧固螺栓贯穿连接膨胀阀压板2中部的固定孔过渡管道完成膨胀阀压板2的固定,通过将进液管入口3和出液管出口4卡合连接在穿冲板内的限位槽8内,此时进液管入口3和出液管出口4相互靠近的一侧卡合连接在两组对应大小的上卡板12内,进液管入口3和出液管出口4相互远离的一侧卡合连接在两组对应大小的下卡板13内,从而完成对进液管入口3和出液管出口4进行初步的固定限位,然后通过对应大小的两组u型板14卡合连接在两组下卡板13外侧并插合连接在减震板9左右两侧的卡槽16内,通过卡槽16内开设的斜齿槽和u型板14外侧固定连接的斜齿条15进行卡合,完成两组u型板14带动两组下卡板13紧紧卡合连接在进液管入口3和出液管出口4的外侧,通过两组上卡板12与限位槽8之间弹簧11完成在车辆产生震动时为进液管入口3和出液管出口4提供缓冲效果。