1.本实用新型属于冷却装置技术领域,具体地说涉及一种用于速冷的双方式冷却辊。

背景技术:

2.专利cn203212088u中公开了一种双层中空冷却辊,连接于水源与水回收装置之间,包括辊筒体内的中心轴、位于辊筒体两端的封盖,所述辊筒体包括第一辊筒以及套设于第一辊筒内的第二辊筒,所述第一辊筒、第二辊筒之间设有环形腔构成出水流道,所述第二辊筒内设有进水流道,所述进水流道的进水口连接至所述水源,所述进水流道的出水口连接至所述出水流道的进水口,所述出水流道的出水口连接至所述水回收装置。该专利采用两个辊筒的套设设计,辊筒简体内分为双层,将进水流道与出水流道分开,保证良好的流动性及热交换效率,筒体内的冷却水始终处于均匀状态,使冷却辊在旋转过程中处于良好的动平衡状态,并且辊筒内部分采用中空设计,以减轻重量。但该冷却辊只能实现水冷功能,辊筒体不能实现空气的流动,当介质为冷空气时,由于流动局限于出入口,使得冷却效果较差。

3.因此,现有技术还有待于进一步发展和改进。

技术实现要素:

4.针对现有技术的种种不足,为了解决上述问题,现提出一种用于速冷的双方式冷却辊。本实用新型提供如下技术方案:

5.一种用于速冷的双方式冷却辊,包括同轴固定连接的内辊筒、外辊筒以及主轴,所述内辊筒套接于外辊筒内部,使内辊筒和外辊筒之间形成用于容置冷却介质的冷却腔,所述主轴两端分别设置有进水口和出水口,所述进水口和出水口分别与冷却腔连通,所述外辊筒两侧端部对应冷却腔分别设置有进风口和出风口,进风口和出风口外覆盖有用于密封的压盖,所述压盖与外辊筒端部可拆卸连接。

6.作为本技术方案的优选方案,所述外辊筒和内辊筒之间还设置有多个用于间隔固定内外辊筒的支撑梁。

7.作为本技术方案的优选方案,所述支撑梁为圆环梁,圆环梁上绕环形方向设置有多个供冷却介质穿过的腰形孔。

8.作为本技术方案的优选方案,所述内辊筒为中空的壳体结构。

9.作为本技术方案的优选方案,所述进水口与出水口结构相同,包括沿主轴轴线方向设置的孔槽以及垂直于主轴轴线方向设置的孔洞,所述孔槽从主轴端部延伸至内辊筒,所述孔洞设置于外辊筒和内辊筒之间,孔槽通过孔洞与冷却腔连通。

10.作为本技术方案的优选方案,所述孔洞沿主轴的圆周方向垂直设置有四个。

11.作为本技术方案的优选方案,所述压盖包括用于密封进风口和出风口的压板以及用于固定压板的盖板,所述压板宽度大于进风口和出风口的宽度,所述盖板宽度大于压板

宽度。

12.作为本技术方案的优选方案,所述外辊筒的端盖上对应进风口和出风口的边沿设置有用于容置压板的安装槽。

13.作为本技术方案的优选方案,所述压盖与外辊筒之间还设置有用于增强密封性能的垫片,所述垫片宽度等于压板宽度。

14.作为本技术方案的优选方案,所述进风口和出风口相对设置为腰形口,对应的压盖采用腰形盖。

15.有益效果:

16.1、将内辊筒和外辊筒套接在一起,并通过主轴固定其相对位置,使其形成供冷却介质通过的冷却腔,最大限度的让冷却介质通过冷却辊的外表面,降低冷却介质的使用量;

17.2、通过在冷却辊两端分别设置风口和水口,分别用于提供风冷和水冷两种冷却方式,提高设备的环境适应性,降低企业冷却介质的投入成本;

18.3、通过支撑梁加固外辊筒和内辊筒之间的相对位置关系,避免外辊筒受外力影响产生形变导致冷却腔缩减,影响冷却效果。

附图说明

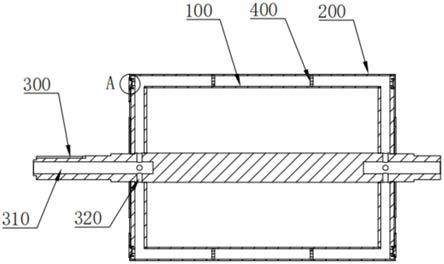

19.图1是本实用新型具体实施例中一种用于速冷的双方式冷却辊结构示意图;

20.图2是本实用新型具体实施例中一种用于速冷的双方式冷却辊剖视结构示意图;

21.图3是本实用新型图2中a处放大结构示意图;

22.图4是本实用新型具体实施例中一种用于速冷的双方式冷却辊部分内部结构示意图;

23.附图中:100、内辊筒;200、外辊筒;210、进风口;220、出风口;230、压盖;240、垫片;300、主轴;310、孔槽;320、孔洞;400、支撑梁。

具体实施方式

24.为了使本领域的人员更好地理解本实用新型的技术方案,下面结合本实用新型的附图,对本实用新型的技术方案进行清楚、完整的描述,基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本技术保护的范围。此外,以下实施例中提到的方向用词,例如“上”“下”“左”“右”等仅是参考附图的方向,因此,使用的方向用词是用来说明而非限制本实用新型创造。

25.如图1-4所示,一种用于速冷的双方式冷却辊,包括同轴固定连接的内辊筒100、外辊筒200以及主轴300,所述内辊筒100套接于外辊筒200内部,使内辊筒100和外辊筒200之间形成用于容置冷却介质的冷却腔,所述主轴300两端分别设置有进水口和出水口,所述进水口和出水口分别与冷却腔连通,所述外辊筒200两侧端部对应冷却腔分别设置有进风口210和出风口220,进风口210和出风口220外覆盖有用于密封的压盖230,所述压盖230与外辊筒200端部可拆卸连接。将内辊筒100和外辊筒200套接在一起,并通过主轴300固定其相对位置,使其形成供冷却介质通过的冷却腔,最大限度的让冷却介质通过冷却辊的外表面,降低冷却介质的使用量;通过在冷却辊两端分别设置风口和水口,分别用于提供风冷和水冷两种冷却方式,提高设备的环境适应性,降低企业冷却介质的投入成本。

26.作为本技术方案的优选方案,所述外辊筒200和内辊筒100之间还设置有多个用于间隔固定内外辊筒200的支撑梁400。通过支撑梁400加固外辊筒200和内辊筒100之间的相对位置关系,避免外辊筒200受外力影响产生形变导致冷却腔缩减,影响冷却效果。

27.作为本技术方案的优选方案,所述支撑梁400为圆环梁,圆环梁上绕环形方向设置有多个供冷却介质穿过的腰形孔。设置腰形孔能够最大限度的保留圆环梁的结构强度,同时又能尽可能小的影响冷却介质的流通。

28.作为本技术方案的优选方案,所述内辊筒100为中空的壳体结构。壳体结构重量轻,降低搬运及驱动难度,制备用料少,降低生产原料的用料成本。

29.作为本技术方案的优选方案,所述进水口与出水口结构相同,包括沿主轴300轴线方向设置的孔槽310以及垂直于主轴300轴线方向设置的孔洞320,所述孔槽310从主轴300端部延伸至内辊筒100,所述孔洞320设置于外辊筒200和内辊筒100之间,孔槽310通过孔洞320与冷却腔连通。孔槽310从两端向内延伸至内辊筒100处,中部采用实心结构,确保主轴300的支撑结构强度。

30.作为本技术方案的优选方案,所述孔洞320沿主轴300的圆周方向垂直设置有四个。孔洞320还可以设置很多个,但为了确保主轴300的结构强度,在不影响流速的情况下,优选设置四个。

31.作为本技术方案的优选方案,所述压盖230包括用于密封进风口210和出风口220的压板以及用于固定压板的盖板,所述压板宽度大于进风口210和出风口220的宽度,所述盖板宽度大于压板宽度。盖板宽于压板,方便在压板两侧的盖板上开孔,从而将连接紧固件穿过盖板上的开孔后,将盖板固定于外辊筒200上,确保密封完全。

32.作为本技术方案的优选方案,所述外辊筒200的端盖上对应进风口210和出风口220的边沿设置有用于容置压板的安装槽。安装槽的深度与压板的厚度设置相同,使得压板卡入安装槽后,盖板能与外辊筒200贴合连接。

33.作为本技术方案的优选方案,所述压盖230与外辊筒200之间还设置有用于增强密封性能的垫片240,所述垫片240宽度等于压板宽度。垫片240优选采用聚四氟乙烯材质的垫片240,具备优良的抗腐蚀和耐酸碱性能,且有一定的形变能力,符合密封需求。

34.作为本技术方案的优选方案,所述进风口210和出风口220相对设置为腰形口,对应的压盖230采用腰形盖。由于外辊筒200与内辊筒100均为圆柱体结构,其形成的冷却腔为圆柱环体结构,因此设置腰形口能够最大限度的保证进风口210和出风口220在对流时顺畅无阻。

35.以上已将本实用新型做一详细说明,以上所述,仅为本实用新型之较佳实施例而已,当不能限定本实用新型实施范围,即凡依本技术范围所作均等变化与修饰,皆应仍属本实用新型涵盖范围内。