1.本实用新型属于高炉设备技术领域,更具体地说,涉及一种台车炉中圆柱形钢锭用支架,可以有效避免圆柱形钢锭在加热过程中发生滚动,有效解决了长时间使用时底板会产生凹陷的问题。

背景技术:

2.台车炉是国家标准节能型周期式作业炉,超节能结构,采用复合纤维保温,由超轻质高强度微珠真空球节能砖,炉口防工件撞击砖,自动密封台车和炉门组成,一体化连轨,不需基础安装放在水平地面即可使用。其主要用于高铬、高锰钢铸件、灰口铸铁件、球墨铸铁件、轧辊、钢球、破碎机锤头、耐磨衬板淬火、退火、时效以及各种机械零件的热处理。但在实际使用过程中,台车炉炉底板需要承受一定质量的钢锭,尤其是圆柱形钢锭,其直接放置在炉底板上,导致炉底板由于在高温下受力的原因会出现两端高,中间低的情况。这种情况很容易使得炉底板与电阻丝接触,不但严重影响炉区的加热能力,而且一旦短路会消耗大量的电能,并且增加圆柱形钢锭在炉时间,不能满足工艺需求,严重影响产品的质量。圆柱形钢锭在出炉或进炉的过程中,由于没有固定装置会产生晃动,严重时会滚落,造成安全事故。

3.针对上述炉底板容易凹陷的问题,有的现有技术考虑到了这一问题,例如,中国专利申请,申请号为:cn 201520892461.4,公开日为:2016年1月13日的实用新型专利公开了一种高炉炉底板保护系统。该实用新型通过加压装置防止炉底板的上翘,同时结合压力感应装置和温度传感器来反映炉底板上翘的压力和温度变化,可找准炉底板上翘的原因。但此在方案中压力感应装置仅能测出各部分的压力值,并不能对底板已经产生的凹陷的问题进行有效的解决。

技术实现要素:

4.1、要解决的问题

5.针对现有技术中台车炉炉底板在高温下受力容易凹陷及进出炉过程中圆柱形钢锭易产生晃动,可能发生滚落的问题。本实用新型提供了一种台车炉中圆柱形钢锭用支架。本实用新型通过脚板增加整个支撑板的受力面积减少凹陷,并通过契合钢锭形状的弧形端口避免钢锭滚落,有效的解决炉底板凹陷及圆柱形钢锭在运输过程中易晃动的问题,同时为工厂节省了成本,提高了生产安全性。

6.2、技术方案

7.为解决上述问题,本实用新型采用如下的技术方案。

8.一种台车炉中圆柱形钢锭用支架,包括底板和支撑板,支撑板的上端面为契合钢锭形状的弧形端口,避免钢锭在操作过程中晃动,所述支撑板的下端向两侧延伸为脚板,提高了整个支撑板的受力面积,并通过脚板将支撑板垂直可拆卸固定于底板上,可有效避免台车炉炉底板在高温下受力容易凹陷的问题。

9.作为本实用新型更进一步的改进,支撑板为滑动连接于底板上,支撑板间距根据钢锭规格调整时,操作省力。

10.作为本实用新型更进一步的改进,靠近脚板的支撑板的底部,向上对称式开有滑槽,在底板上表面固定有配合滑槽滑动连接的滑轨,实现滑动连接。

11.作为本实用新型更进一步的改进,支撑板为n个,在底板上表面均匀分布,整个底板实现均匀受力,避免底板上表面局部受力而凹陷。

12.作为本实用新型更进一步的改进,支撑板的正面和/或反面固定连接有把手,提供支撑板调节间距时的受力点,方便操作。

13.作为本实用新型更进一步的改进,滑槽的一部分嵌入所述底板内,实现稳定的固定连接关系;所述滑槽的形状为契合滑轨,实现滑动连接间的均匀受力,实现更加省力的调节。

14.3、有益效果

15.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

16.(1)本实用新型的台车炉中圆柱形钢锭用支架,其底板上的支撑板可根据圆柱形钢锭受力点的不同进行调动,调动到固定位置后,可通过固定螺栓对支撑板进行固定,同时在支撑板的一侧设有把手,可方便操作人员对支撑板进行调整,使用方便;

17.(2)本实用新型的台车炉中圆柱形钢锭用支架,支撑板的上端面设计成圆弧形,可有效避免圆柱形钢锭在进出炉过程中产生晃动,同时使得圆柱形钢锭的受力点集中在圆弧上,不会使底板产生凹陷;

18.(3)本实用新型的台车炉中圆柱形钢锭用支架,底板和支撑板的材料为铬锰氮型耐热钢,经济且在900℃高温下具有很好的抗氧化性;

19.(4)本实用新型的一种台车炉中圆柱形钢锭用支架,支撑板均匀有n个,可满足不同长度的圆柱形钢锭使用要求,将原本一块底板承受的力分成n个部分,进一步使得底板在高温下使用时产生凹陷的可能性减小。

附图说明

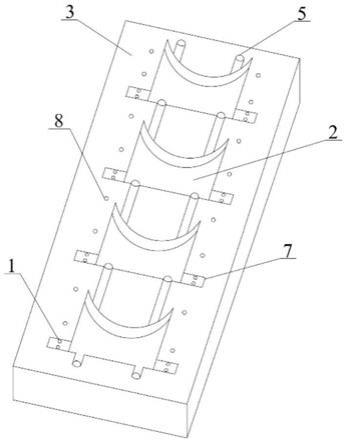

20.图1为本实用新型结构示意图;

21.图2为本实用新型结构俯视图;

22.图3为本实用新型结构侧视图;

23.图4为本实用新型结构主视图。

24.示意图中的标号说明:1、固定螺栓;2、支撑板;3、底板;4、把手;5、滑轨;6、滑槽;7、脚板;8、螺孔。

具体实施例

25.为进一步了解本实用新型的内容,结合附图和实施例对本实用新型作详细描述。

26.需要说明的是,当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能存在居中组件。除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。“前”、“后”、“左”、“右”、“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本专利和简化描述,而不是指示或暗示所指的装置或元件必须具有的特定方位、以特定的方位构造和操作,因此不能理解为对本专利的限制。

27.实施例1

28.结合图1,本实施例的台车炉中圆柱形钢锭用支架,包括底板3和支撑板2,支撑板2的上端面为契合钢锭形状的弧形端口,避免钢锭在操作过程中晃动,所述支撑板2的下端向两侧延伸为脚板7,提高了整个支撑板2的受力面积,并通过脚板7将支撑板2垂直可拆卸固定于底板3上,通过固定螺栓1和配合脚板7设置的螺孔8实现可拆卸固定,螺孔8开在脚板7以及相应位置的底板3上,底板3上的螺孔8可对称式均匀分布有多对,方便根据钢锭长度调节支撑板2的间距,可有效减少台车炉炉底板在高温下受力容易凹陷的问题。

29.实施例2

30.结合图1、图2和图4,本实施例的一种台车炉中圆柱形钢锭用支架,其基本结构与实施例1相同,更进一步的是:支撑板2为滑动连接于底板3上,支撑板2间距根据钢锭规格调整时,操作省力。靠近脚板7的支撑板2的底部,向上对称式开有滑槽6,在底板3上表面固定有配合滑槽6滑动连接的滑轨5,实现滑动连接;支撑板2为n个,比如可为4个,在底板3上表面均匀分布,整个底板3实现均匀受力,避免底板3上表面局部受力而凹陷。滑槽6的一部分嵌入所述底板3内,实现稳定的固定连接关系;本实施例中底板3的尺寸为:长2100mm,宽800mm,高40mm;滑槽6的尺寸为:长1900mm,宽100mm,所述固定架上端面圆弧与对应圆心的夹角为120

°

;支撑板2下端面的尺寸为:长200mm,宽600mm,高100mm;所述端面以圆弧的最低点为分切面。螺孔的深度为20mm,所述两个螺孔之间的距离与所述两个固定螺栓的距离相同。底板3和支撑板2的材料为铬锰氮型耐热钢,经济且在900℃高温下具有很好的抗氧化性,避免了氧化皮掉到安装电热元件的沟槽内,引起电热元件短路,使炉子产生故障,从而影响生产。

31.实施例3

32.本实施例的一种台车炉中圆柱形钢锭用支架,其基本结构与实施例2相同,更进一步的是:所述滑槽6的形状为契合滑轨5的弧形,实现滑动连接间的均匀受力,实现更加省力的调节。支撑板2的正面和/或反面固定连接有把手4,如图2、3所示,把手4设置于支撑板2反面或称之为右面,提供支撑板2调节间距时的受力点,方便操作。