1.本发明的范围是用于测量锅炉的热交换器的质量变化的方法和装置。

背景技术:

2.蒸汽锅炉的上部部分设置有一组热交换器,在该组热交换器中,烟气中包含的热量被传递到在管道中流动的水或水蒸气。蒸汽锅炉可以具有例如八个串联连接的热交换器组,每个热交换器组可以具有例如25个平面热交换器,烟气在这些热交换器之间流动。

3.为了允许无障碍热膨胀,热交换器通常通过吊杆悬挂在位于蒸汽锅炉上方的支撑梁和框架梁上。每个热交换器通常由两个吊杆支撑,每个吊杆连接到单个热交换器的前端和后端。使用基于吊杆的结构是因为足够刚性的支撑难以靠近热交换器进行布置。

4.蒸汽锅炉的传热表面的污垢阻碍了烟气向在热交换器中循环的介质的传热。用于燃烧黑液的回收锅炉特别容易污染传热表面,因为大量的烟道灰从回收锅炉的炉中排出,夹带在烟气流中,该烟道灰在传热表面上形成沉积物。

5.通常,通过吹灰设备从传热表面去除杂质,吹灰设备的工作蒸汽取自锅炉本身的蒸汽生产。用于吹灰的蒸汽的能量含量降低了从蒸汽锅炉转移到涡轮机和其它工艺中的蒸汽的能量含量。确定吹灰间隔对于优化蒸汽锅炉的整体效率至关重要。吹灰设备基于操作模型来使用,该操作模型是基于操作情况和经验而设计的(drafted)。在最重要且最容易污染的区域,吹灰设备比其它地方操作更频繁。

6.吹灰通过定期去除锅炉的热表面上沉积的灰和渣来保持锅炉的效率和蒸汽生产能力。因此,通过过程测量来形成锅炉吹灰需求的观点是很重要的,以便在适当的时间在锅炉的适当部分进行吹灰。通过根据需要进行吹灰,可以节省大量蒸汽并提高从锅炉获得的效率。特别是对于回收锅炉,沉积物的过度积聚会导致锅炉的过早且由此昂贵的停机。

7.监测热交换器的质量变化是已知的,例如从公布us6323442中已知,在该公布中,热交换器组的质量通过附接到吊杆的应变仪来测量。吊杆支撑热交换器组的入口流和出口流的收集管,这些管又支撑各个热交换器。此外,必须测量吊杆的温度,以实现温度补偿。在公布wo2004102104中,通过载荷传感器从吊杆获得测量值,这比应变仪测量值更精确。

技术实现要素:

8.将载荷传感器放入现有的蒸汽锅炉在实践中是困难的。所需的大载荷传感器很昂贵,并且它们的改装需要在安装期间打开对吊杆的紧固并支撑热交换器。

9.吊杆是很坚固耐用的,并且通常约40mm厚。应变仪的长度通常最多只有几厘米。污垢引起的质量变化不会导致吊杆在如此短的测量距离内显著伸长。载荷传感器和应变仪两者的问题是,与干净结构的质量相比,污垢的质量很小。过热器的总质量可超过10000kg,而积聚的最大污垢可达到总质量的5

‑

10%。为了控制和优化污垢,分辨率应使得能够指示从10kg到几十千克的变化。因此,所需的分辨率仅为炉的总质量的千分之几。前面提到的方法的分辨率不足以进行精确的监测,也不足以基于测量数据控制吹灰操作。由于质量变化导

致的吊杆伸长也是很小的,以致所需的精确尺寸测量仪器很昂贵。由于热交换器的数量多,因此获得综合测量结果所需的测量仪器的数量也多。测量仪器的成本起着重要的作用,因为所需仪器的数量被计算在内,如果不是以数百个计的话,也至少以数十个计。因此,精确测量系统的成本可以很容易超过通过测量数据获得的收益。

10.本发明旨在特别消除与分辨率和可安装性相关的问题。根据本发明的方法和测量装置在独立权利要求中限定。

11.在根据本发明的方法和测量装置中,上测量元件和下测量元件连接到热交换器吊杆。热交换器质量变化通过测量元件之间距离的变化来测量。当测量元件定位成彼此相距足够的距离时,污垢的积聚会导致吊杆充分伸长,因此其可以可靠地测量。长距离将测量结果放大到与众不同的程度。因此,该装置充当机械放大器。有利的距离在200mm到2000mm之间,并且更有利的距离在500mm到1500mm之间。最小距离主要取决于吊杆的尺寸和所用的测量方法,它们对装置的分辨率有影响。最大距离取决于所述装置的可安装性和可用的空间。

12.测量仪器有利地是通过模拟或数字信道连接到测量系统、吹灰控制器或设备的工艺控制器。上测量元件和下测量元件以及位于它们之间的测量装置的结构并不意味着承载悬挂力,而是转送用于测量仪器的距离的变化。测量仪器有利地是附接在测量元件之间的传感器,其通过变形来测量所述距离的变化。测量得到的变形与热交换器的质量变化相当。测量仪器不需要承受很大的力,但其工作范围可以进行优化,以适应典型的质量变化。有利的是,平行于吊杆的连接构件(比如杆、管、电缆或金属丝)被放置在测量元件之间,用于将距离的变化转送到测量仪器。可以在测量仪器和测量元件之间布置弹性构件,当测量元件之间的距离改变时,弹性构件中发生大的变形。通过所述弹性构件,测量可以例如与高灵敏度且高精度载荷传感器的工作范围相匹配,以最大化分辨率。弹性构件本身也可以用作测量仪器。弹性构件还可以防止连接构件在负的载荷期间被压弯。可以安装至少一个中间支撑件来抑制振动并防止被压弯。中间支撑件不阻止连接构件的任何竖直移动,也不会引起任何应力。有利的是,在热交换器的悬挂完成之后,再进行测量装置的接合。

13.特别有利的是,平行于吊杆的连接构件和弹性构件具有与吊杆基本相同的热膨胀系数。由此,该解决方案可以自动补偿温度变化的影响。因此,这种结构过滤掉了机械方面的温度变化。如果所测量的区域是热隔离的,则无需进行任何温度测量来进行补偿。

14.连接构件既可以用作弹性构件,也可以用作变形测量仪器。例如,悬挂在测量元件之间的金属丝的特定频率根据吊杆伸长的变化而变化。所述特定频率的变化被校准,以对应于热交换器质量变化。

15.有利地是,上测量元件是支撑梁,并且测量机构附接到所述支撑梁。通过这样做,可以避免安装单独的测量元件,并且获得最小的空间需求、最方便的安装性和最大的测量长度。

16.除了控制吹灰之外,质量变化还可用于确定是否需要执行临时冷却循环来去除沉积的炉渣,或者使蒸汽锅炉停机来清洁传热表面。可能不需要测量每个热交换器的吊杆,而是例如每隔一个或每隔两个来测量,因为污垢通常在热交换器组的某些区域上最严重。于是,由相邻热交换器的吊杆提供的指示可以用于评估该相邻热交换器之间的热交换器的肮脏度,例如通过使用相邻热交换器的测量结果的平均值。特别是,由于热交换器的移动引起的测量的短期散射(scattering)和变化优选地是通过电子或数字过滤来过滤掉。

附图说明

17.图1示出了回收锅炉的热交换器组及该热交换器组在锅炉的框架梁上的支撑的侧视图;

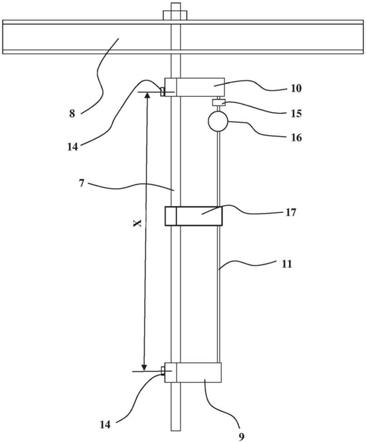

18.图2示出了用于测量距离的变化的测量装置,

19.图3示出了有利的测量装置,在该测量装置中,上测量元件是支撑梁,以及

20.图4示出了有利的测量仪器。

具体实施方式

21.图1示出了通过框架柱6和框架梁5悬挂热交换器组1、2、3有助于它们不受阻碍的热膨胀。热交换器组1、2、3的数量根据锅炉类型而变化。在这一情况下,锅炉包括八个接连的热交换器组,其中沿烟气流动方向的前四个是蒸汽过热器1,随后是用于蒸发水的锅炉管2,并且最后两个热交换器组是水预热器3。每个热交换器组1、2、3包括多个热交换器4,蒸汽水在该多个热交换器中流动。在每个交换器组1、2、3中通常有20

‑

30个并排放置的热交换器4。热释放出的热烟气在热交换器4之间流动。每个热交换器由两根吊杆7悬挂在两个支撑梁8上,支撑梁8又支撑在框架梁5上。例如,如果该结构具有借助吊杆7由支撑梁8支撑的间隔梁,其利用下吊杆7支撑热交换器,则从该下吊杆7获得更精确的结果。

22.如果存在水平地分散力的、在由支撑梁8支撑的吊杆7下方的间隔梁或热交换器组的入口流和出口流的收集管,则质量变化的测量不能直接针对单个热交换器4进行。然而,通过从吊杆7进行测量,可以指示热交换器组的哪一部分积聚污垢,并且可以根据所述指示来有针对地进行吹灰。在这种情况下,良好的测量分辨率尤其重要,因为中间结构将会抑制与各个单个热交换器相关的变化的测量。

23.通过结合前缘和后缘的吊杆7的测量,可以最精确地测量出热交换器4的质量变化。利用前缘吊杆7的测量已经达到足够的精度。前缘比后缘污染快。污染自身还表现为烟气流动阻力的增加,由此前缘吊杆7承受由增加的流动阻力引起的额外载荷。因此,在前缘吊杆7中,污垢指示的放大总是发生。在后缘吊杆中,情况正好相反。

24.图2示出了一种装置,其中测量元件9、10的距离的变化通过载荷传感器15间接测量。载荷传感器15可以是基于一个或多个应变仪的装置,该一个或多个应变仪连接到具有适用刚度的物品。载荷传感器15在商业上也是广泛可获得的。弹性构件16紧固在测量元件9、10和载荷传感器15之间。弹性构件16可以是例如开放的、细且短的轮廓管。如果不使用弹性构件16,那么必须仔细选择用作连接构件11的杆的粗细和用作测量仪器的载荷传感器15的弹性,因为连接构件11、载荷传感器15和测量元件9、10的夹具的弹性内的显著力对方法的精度和作用力的大小有影响。

25.从测量机构15获得的数据和吊杆7的质量变化的比率通常必须在安装期间进行校准。例如,可以通过实现对吊杆7的加载的已知质量来执行校准。测量装置也可以被预加载。优选地是,中间支撑件17支撑转送距离的变化的细长连接构件11。特别地是,当测量仪器从下测量元件延伸到上测量元件时,不需要连接构件11。

26.在锅炉的使用期间,可能发生测量元件9、10在吊杆7的表面上的最小移动和位移。优选地是,测量元件9、10的本体在竖直方向上不对称地围绕悬挂杆7紧固,例如用螺钉14紧固,优选地是在更靠近第二测量元件9、10的那一侧上。最紧的紧固点可以进一步设计成位

于最靠近第二测量元件的那一表面上。由于这种装置,伸长变化不会导致测量元件9、10在悬挂杆7的表面上移动,并且测量元件9、10的固定点之间的距离(即测量长度x)保持不变。

27.图3示出了非常有利的装置,其中上测量元件10是支撑梁8。测量长度x延伸到支撑梁8的上表面,吊杆7的紧固元件位于该支撑梁8的顶部。在该解决方案中,弹性构件16和测量仪器15被结合到同一部件。测量仪器15优选地是附接到支撑梁8的下凸缘板,并且不影响测量长度x,因为支撑梁8基本上不会由于质量变化或测量力而在竖向上挠曲,并且它通常具有与吊杆7基本上相同的热膨胀系数。测量仪器15、弹性构件16或连接构件11也可以在下凸缘板的旁边或者通过该下凸缘板附接到上凸缘板或腹板,由此下凸缘板可以用作用于连接构件11的中间支撑件。

28.如图2或图3的实施例中所示,用作连接构件11、弹性构件16和/或测量仪器15的杆可以由细的预加应力的金属丝代替,并且测量长度x的变化可以通过测量其特定频率变化的仪器来测量。在该实施例中,中间支撑件17不是必需的,除非需要将特定频率调节到某个频率范围。在公布fi20080395中公开了使用相同原理的测量方案,其中吊杆的特定频率的变化被直接测量。然而,根据该公布的解决方案与直接测量吊杆7的张力的其它测量解决方案存在相同的与分辨率相关的问题。

29.图4示出了测量仪器15的示例,其也用作弹性构件16。测量仪器15的框架18是套筒状件,其设置有固定孔19,以便将框架18附接到连接构件、测量元件9、10或支撑梁8。可以用任何其它坚固耐用的紧固件或连结手段将套筒紧固到测量装置。至少一个应变仪20附接到框架18上以用于测量框架18的变形。应变仪20连接到测量设备(未示出),该测量设备将其电气特性的变化转换成测量结果。所获得的结果可以校准为与x的变化成比例,从而可以使用弹性系数和吊杆的横截面面积来计算出热交换器的质量变化。

30.有利的是,所述测量装置是预加应力的,使得框架18在所有情况下都处于张力之下,并且框架18将不会受到压缩力。因此,避免了由结构间隙引起的测量结果中的任何可能的非线性。框架18也可以是除了圆形套筒之外的某一其它封闭或开放形状的一件型材,或者框架18可以是在应变仪的位置处变薄的直金属片。对于直金属片,可能需要使用单独的弹性构件16。因为吊杆7的拉伸的变化非常小,所以测量仪器15的结构可以非常细小。因此,通过应变仪测量,即使测量长度x的最小变化也能以高分辨率被指示出来,并且该装置的结构不会受到很大的力。

31.还可以实现根据本发明的解决方案,使得达到上述有利长度的非常长的应变仪20或它们的后续组合被直接固定在吊杆7的表面上。因此,应变仪的最高和最低固定点将用作测量元件9、10,测量长度x的变化从所述测量元件9、10来测量。长应变仪通常将需要在它们旁边的热传感器,用于实现热补偿。