1.本实用新型属于火力发电厂的自动控制领域,涉及火电机组锅炉燃料量的自动控制。具体涉及一种基于蒸汽压力状态、可实现燃料量控制从锅炉点火到火电机组发电机带负荷运行的火电机组燃料量自动控制系统。

背景技术:

2.火力发电厂的锅炉是一种能量转换设备。进入锅炉的燃料与风在锅炉炉膛混合后燃烧,加热锅炉受热面管道内的水,产生具有一定热能的蒸汽。锅炉包括锅和炉两大部分。锅的原义指在火上加热的盛水容器,此处指锅炉受热面管道。炉指燃烧燃料的场所,此处特指锅炉炉膛。水进入锅炉以后,在锅炉受热面管道将吸收的热量传递给水,使水加热成一定温度和压力的水蒸汽。在锅炉燃烧设备部分,燃料燃烧不断放出热量,燃烧产生的高温烟气通过热的传播,将热量传递给锅炉受热面,而本身温度逐渐降低,最后由烟囱排出。锅炉中产生蒸汽进入汽轮机将热能转换为机械能,并通过与汽轮机连接的发电机将机械能转换为电能。

3.进入锅炉的燃料量是火力发电厂控制的重要调节对象。在锅炉点火阶段,通过点火装置将进入炉膛的初始燃料点燃,并缓慢增加燃料量。随着燃料燃烧不断放出热量,加热锅炉受热面管道的水生成蒸汽。随着进入炉膛的燃料量增加,锅炉受热面管道产生的蒸汽也不断增加,锅炉受热面出口管道的蒸汽压力也不断增加。此阶段称为锅炉升温升压阶段。

4.锅炉受热面管道出口蒸汽的压力达到汽轮机的冲转压力后,锅炉升温升压阶段结束,进入汽机冲转阶段。此时蒸汽进入汽轮机,带动汽轮机转速不断升高,直至汽轮机转速达到3000rpm。之后发电机并网发电,为了保证锅炉产生的蒸汽量能满足所需的发电机功率要求,需根据发电机功率变化,通过燃料量控制产生的蒸汽量维持合适的蒸汽压力。

5.火电机组燃料量通常以蒸汽压力为被控对象进行控制。由于锅炉点火后,锅炉蒸汽压力缓慢上升难以精确控制,故在火电机组并网前,通常由运行人员手动控制燃料量或设计为以一定速率增加燃料量的开环控制。在燃料量品质发生变化时,相同燃料量燃烧产生的热量不一样,会导致锅炉产生的蒸汽蒸发量不稳定,从而造成蒸汽压力的波动。

6.运行人员在机组并网后投入燃料量控制自动。通常用蒸汽压力为被调量的pid控制使蒸汽压力与发电机负荷保持一定关系。但由于燃料在锅炉燃烧加热水产生蒸汽,控制压力达到所需压力有较大延时,常规控制经常出现压力超调现象造成蒸汽压力的波动。

7.火电机组蒸汽压力的波动会导致运行人员频繁人为干预燃料量。由于不同压力的蒸汽做功能力不同,蒸汽压力的波动会引起机组发电机功率的波动。蒸汽压力的波动过大还会增加火电机组超温超压风险,影响火电机组安全运行。

技术实现要素:

8.鉴于以上现有技术存在的问题,本实用新型提供了一种基于蒸汽压力状态控制火电机组燃料量的系统,可实现燃料量控制从锅炉点火到火电机组发电机带负荷运行全过程

自动控制,并能有效避免常规pid控制经常出现的超调现象,维持锅炉蒸汽压力稳定。火电机组蒸汽压力的控制的稳定可减少火电机组超温超压风险,保证火电机组安全运行。

9.为了达到上述目的,本实用新型采用如下技术方案:

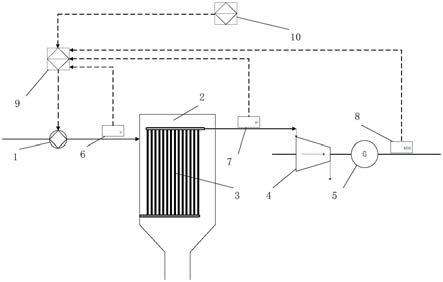

10.一种火电机组燃料量自动控制系统,包括锅炉炉膛2,设置在锅炉炉膛2内的锅炉受热面管道3,通过给煤管道与锅炉炉膛2入口连接的给煤机1,通过蒸汽管道与锅炉炉膛2出口连接的汽轮机4,与汽轮机4同轴连接的发电机5,给煤管道上设置有燃料流量表6,蒸汽管道上设置有蒸汽压力表7,发电机5的输出端设置有电功率表8,还包括火电机组燃料量控制模块9,火电机组燃料量控制模块9的输入端连接燃料流量表6、蒸汽压力表7和电功率表8,输出端连接给煤机1的输入端用于控制进入锅炉的燃料量,维持蒸汽压力的稳定;其中给煤机1将燃料送入锅炉,燃料在锅炉炉膛2内燃烧,锅炉受热面管道3产生具有一定热能的蒸汽,蒸汽进入汽轮机4将热能转换为机械能,并通过与汽轮机连接的发电机5将机械能转换为电能;

11.流量表6用于测量进入锅炉的燃料量ff,压力表7用于测量锅炉输出的蒸汽压力ps,电功率表8用于测量发电机输出的机组功率pw。

12.火电机组燃料量控制模块9能够接受机组负荷控制模块10输出的机组负荷指令ld,比较机组功率pw与机组负荷指令ld,产生前馈燃料控制前馈,补偿机组负荷指令变化时蒸汽流量变化对蒸汽压力造成的扰动,实现火电机组燃料量快速自适应调节。

13.火电机组燃料量控制模块9根据电功率表8测量的发电机输出的机组功率pw及蒸汽压力表7测量的锅炉输出的蒸汽压力ps判断火电机组的运行阶段,并计算出机组当前运行阶段的蒸汽压力目标值及蒸汽压力变化率目标值,实现锅炉点火升温升压阶段、汽机冲转阶段、机组发电机带负荷运行阶段自动控制。

14.所述的火电机组燃料量自动控制系统的控制方法,包括如下步骤:

15.步骤1:火电机组燃料量控制模块9根据机组运行状态得出蒸汽压力目标值pst,对于某台火电机组,蒸汽压力目标值与当前机组功率pw有一固定函数关系,由当前机组功率pw得出当前机组功率对应的蒸汽压力目标值pst;当前机组功率pw为0mw对应的蒸汽压力目标值称为机组汽机冲转压力psto;火电机组燃料量控制模块10由蒸汽压力表7测量得到的蒸汽压力值ps,计算得出蒸汽压力值变化率dps;

16.步骤2:火电机组燃料量控制模块9将蒸汽压力值ps与机组汽机冲转压力psto比较,在机组未并网前即机组功率pw为0,且蒸汽压力值ps减去机组汽机冲转压力psto差值小于

‑

0.02mpa时,则判断机组机组处于升温升压阶段;在机组处于升温升压阶段时,火电机组燃料量控制模块9控制锅炉的燃料量,维持蒸汽压力值变化率dps等于蒸汽压力变化率目标值dpst,蒸汽压力变化率目标值dpst为蒸汽压力值ps与机组汽机冲转压力psto的差值

△

ps的函数;当蒸汽压力值变化率dps小于蒸汽压力变化率目标值dpst时,缓慢提高机组燃料量控制指令ao;当蒸汽压力值变化率dps大于蒸汽压力变化率目标值dpst时,缓慢降低机组燃料量控制指令ao;燃料量控制指令ao增加或减少的速率do为蒸汽压力值变化率dps与预设的蒸汽压力变化率目标值dpst差值的函数;

17.步骤3:火电机组燃料量控制模块9将蒸汽压力值ps与机组汽机冲转压力psto比较,当蒸汽压力值ps与机组汽机冲转压力psto差值

△

ps(

△

ps=ps

‑

psto)大于

‑

0.02mpa,且机组未并网即机组功率pw为0时,则判断机组机组处于汽机冲转阶段;此时蒸汽压力变化率

目标值dpst等于0mpa/min;此时火电机组燃料量控制模块9控制进入锅炉的燃料量,维持蒸汽压力值变化率dps等于0mpa/min,即控制蒸汽压力维持在汽机冲转压力附近;在此阶段,当蒸汽压力值变化率dps小于0且

△

ps小于

‑

0.02时,缓慢提高机组燃料量控制指令ao;当蒸汽压力值变化率dps大于0且

△

ps大于0.02时,缓慢降低机组燃料量指令,燃料量控制指令ao增加或减少的速率do为蒸汽压力值变化率dps的函数;

18.步骤4:火电机组燃料量控制模块9判断机组功率pw大于0时,则判断机组处于发电机带负荷阶段;发电机带负荷阶段时,由当前机组功率pw得出当前机组功率pw对应的蒸汽压力目标值pst;蒸汽压力变化率目标值dpst为蒸汽压力值ps与压力目标值pst的差值

△

ps的函数。当蒸汽压力值变化率dps小于蒸汽压力变化率目标值dpst时,缓慢提高机组燃料量指令;当蒸汽压力值变化率dps大于蒸汽压力变化率参数dpst时,缓慢降低机组燃料量指令。燃料量控制指令ao指令增加或减少的速率do为蒸汽压力值变化率dps与蒸汽压力值变化率目标值dpst差值

△

dps的函数。

19.所述的的火电机组燃料量自动控制系统的控制方法,在机组处于升温升压阶段时,接收机组运行人员“升压保持”指令暂停升温升压;蒸汽温度达到190℃时锅炉受热面铁离子的溶解度最高,机组运行员需对蒸汽品质化验,等待蒸汽品质合格已满足汽轮机要求;暂停升温升压时,燃料量自动控制系统维持当前蒸汽压力,有利于蒸汽温度维持锅炉受热面温度在190℃,有效缩短热态清洗时间。

20.所述的的火电机组燃料量自动控制系统的控制方法,能够实现燃料量控制从锅炉点火升温升压阶段、汽机冲转阶段、机组发电机带负荷运行阶段全过程自动控制得出火电机组的不同运行阶段的蒸汽压力目标值及蒸汽压力变化率目标值,当蒸汽压力接近蒸汽压力目标值时控制蒸汽压力变化率也接近于0,能有效避免常规pid控制经常出现的超调现象,维持锅炉蒸汽压力稳定,减少火电机组超温超压风险,保证火电机组安全运行。

21.和现有技术相比较,本实用新型具备如下优点:

22.1.常规控制系统与方法无法实现火电机组燃料的全过程自动控制,特别是在锅炉点火升温阶段需要运行员手动操作。本实用新型的系统与方法可自动判断火电机组的运行阶段,实现锅炉点火升温升压阶段、汽机冲转阶段、机组发电机带负荷运行阶段等不同阶段全过程自动控制。

23.2.由于锅炉点火后,锅炉蒸汽压力缓慢上升难以精确控制,故在火电机组并网前,通常由运行人员手动控制燃料量或设计为以一定速率增加燃料量的开环控制。在燃料量品质发生变化时,相同燃料量燃烧产生的热量不一样,会导致锅炉产生的蒸汽蒸发量不稳定,从而造成蒸汽压力的波动。本实用新型的系统与方法能实现锅炉升温升压阶段中自动控制蒸汽压力以合理的升压速率上升至冲转压力,当接近冲转压力时控制蒸汽压力在维持冲转压力。

24.3、本实用新型的系统与方法自动得出火电机组的不同运行阶段的蒸汽压力目标值及蒸汽压力变化率目标值,当蒸汽压力接近蒸汽压力目标值时控制蒸汽压力变化率也接近于0。该种方式相比常规pid控制策略,可有效避免调节阶段中出现的除氧器阀门波动及系统超调等问题,增强控制系统的整体稳定性。

25.4、在机组处于升温升压阶段时,机组运行员需对蒸汽品质化验,等待蒸汽品质合格已满足汽轮机要求。蒸汽温度达到190℃时锅炉受热面铁离子的溶解度最高,本实用新型

的系统与方法在机组处于升温升压阶段时,接收机组运行人员指令暂停升温升压,维持当前蒸汽压力,有利于蒸汽温度维持锅炉受热面温度在190℃,可有效缩短热态清洗时间。

26.5、本实用新型的系统与方法,在机组负荷指令变化时通过机组负荷指令与机组功率偏差前馈,可补偿机组负荷指令变化时蒸汽流量变化对蒸汽压力造成的扰动,实现火电机组燃料量快速自适应调节。

附图说明

27.图1为本实用新型的结构示意图。

28.图2为本实用新型方法的控制原理图。

29.附图标记说明:

30.1为给煤机,2为锅炉炉膛,3为锅炉受热面管道,4为汽轮机,5为发电机,6为燃料流量表,7为蒸汽压力表,8为电功率表,9为火电机组燃料量控制模块,10为火电机组负荷控制模块。

具体实施方式

31.下面结合附图和具体实施方式对本实用新型做进一步详细说明。

32.如图1所示,一种火电机组燃料量自动控制系统,包括锅炉炉膛2,设置在锅炉炉膛2内的锅炉受热面管道3,通过给煤管道与锅炉炉膛2入口连接的给煤机1,通过蒸汽管道与锅炉炉膛2出口连接的汽轮机4,与汽轮机4同轴连接的发电机5,给煤管道上设置有燃料流量表6,蒸汽管道上设置有蒸汽压力表7,发电机5的输出端设置有电功率表8,还包括火电机组燃料量控制模块9,火电机组燃料量控制模块9的输入端连接燃料流量表6、蒸汽压力表7和电功率表8,输出端连接给煤机1的输入端用于控制进入锅炉的燃料量,维持蒸汽压力的稳定;给煤机1将燃料送入锅炉,燃料在锅炉炉膛2内燃烧。锅炉受热面管道3产生具有一定热能的蒸汽,蒸汽进入汽轮机4将热能转换为机械能,并通过与汽轮机连接的发电机5将机械能转换为电能。

33.流量表6用于测量进入锅炉的燃料量ff(单位t/h),压力表7用于测量锅炉输出的蒸汽压力ps(单位mpa),电功率表8用于测量发电机输出的机组功率pw(单位mw)。火电机组燃料量控制模块9产生火电机组燃料量控制指令ao(单位t/h)。流量表(6)、压力表(7)、电功率表(8)连接火电机组燃料量控制模块(9)的输入端。火电机组燃料量控制模块9输出端接至给煤机8的输入端用于控制进入锅炉的燃料量,维持蒸汽压力ps的稳定。

34.火电机组燃料量控制模块9接受机组负荷控制模块10输出的机组负荷指令ld。系统比较机组功率pw与机组负荷指令ld,产生前馈燃料控制前馈,补偿机组负荷指令变化时蒸汽流量变化对蒸汽压力造成的扰动,实现火电机组燃料量快速自适应调节。

35.所述的火电机组燃料量自动控制系统的控制方法,包括如下步骤:

36.步骤1:火电机组燃料量控制模块9根据机组运行状态得出蒸汽压力目标值pst。对于某台火电机组,蒸汽压力值目标值与当前机组功率pw有一固定函数关系,可由当前机组功率pw得出当前机组功率对应的压力目标值pst(单位mpa)。特别地,机组功率pw为0mw对应的压力目标值psto称为机组汽机冲转压力。对于某台火电机组,psto为一固定参数。

37.火电机组燃料量控制模块9由压力表7测量得到的蒸汽压力值ps(单位mpa),计算

得出蒸汽压力值变化率dps,单位mpa/min。

38.步骤2:火电机组燃料量控制模块9将蒸汽压力值ps与机组汽机冲转压力psto(单位mpa)比较。在机组未并网即机组功率pw为0,且蒸汽压力值ps减去机组汽机冲转压力psto差值小于

‑

0.02mpa时,则判断机组机组处于升温升压阶段。在机组处于升温升压阶段时,火电机组燃料量控制模块9控制锅炉的燃料量,维持蒸汽压力值变化率dps等于蒸汽压力变化率目标值dpst。蒸汽压力变化率目标值dpst为蒸汽压力值ps与机组汽机冲转压力psto的差值

△

ps(

△

ps=ps

‑

psto)的函数,如0.05mpa/min。当蒸汽压力值变化率dps小于蒸汽压力变化率目标值dpst时,缓慢提高机组燃料量指令;当蒸汽压力值变化率dps大于蒸汽压力变化率目标值dpst时,缓慢降低机组燃料量控制指令。燃料量控制指令ao(单位t/h)增加或减少的速率do(单位t/h/s)为蒸汽压力值变化率dps与预设的蒸汽压力变化率目标值dpst差值的函数。

39.火电机组燃料量控制模块9在机组处于升温升压阶段时,接收机组运行人员“升压保持”指令可暂停升温升压。机组处于升温升压阶段并暂停升温升压时火电机组燃料量控制模块9控制锅炉的燃料量维持蒸汽压力值变化率dps为0mpa/min,即控制蒸汽压力维持当前值。在机组处于升温升压阶段时,机组运行员需对蒸汽品质化验,等待蒸汽品质合格已满足汽轮机要求。蒸汽温度达到190℃时锅炉受热面铁离子的溶解度最高,此时暂停升温升压,维持当前蒸汽压力,有利于蒸汽温度维持锅炉受热面温度在190℃,可有效缩短热态清洗时间。机组处于升温升压阶段并暂停升温升压时,当蒸汽压力值变化率dps小于0时,缓慢提高机组燃料量;当蒸汽压力值变化率dps大于0时,缓慢降低机组燃料量。机组运行员对蒸汽品质化验确认合格后,自动恢复继续升温升压阶段,火电机组燃料量控制模块9控制锅炉的燃料量,维持蒸汽压力值变化率dps等于蒸汽压力变化率目标值dpst。

40.步骤3:火电机组燃料量控制模块9将蒸汽压力值ps与机组汽机冲转压力psto比较。当蒸汽压力值ps与机组汽机冲转压力psto差值

△

ps(

△

ps=ps

‑

psto)大于

‑

0.02mpa,且机组未并网(机组功率pw为0)时,则判断机组处于汽机冲转阶段,此时蒸汽压力变化率目标值dpst等于0mpa/min。此时火电机组燃料量控制模块9控制进入锅炉的燃料量,维持蒸汽压力值变化率dps等于0mpa/min,即控制蒸汽压力维持在汽机冲转压力附近。在此阶段,当蒸汽压力值变化率dps小于0且

△

ps小于

‑

0.02时,缓慢提高机组燃料量控制指令;当蒸汽压力值变化率dps大于0且

△

ps大于0.02时,缓慢降低机组燃料量指令。燃料量控制指令ao增加或减少的速率do为蒸汽压力值变化率dps的函数。

41.步骤4:火电机组燃料量控制模块9判机组功率pw大于0时,则判断机组机组处于发电机带负荷阶段阶段。对于某台火电机组,蒸汽压力目标值与当前机组功率pw有一固定函数关系,可由当前机组功率pw得出当前机组功率pw对应的蒸汽压力目标值pst(单位mpa)。发电机带负荷阶段时,蒸汽压力变化率目标值dpst为蒸汽压力值ps与压力目标值pst的差值

△

ps(

△

ps=ps

‑

pst)的函数。当蒸汽压力值变化率dps小于蒸汽压力变化率目标值dpst时,缓慢提高机组燃料量指令;当蒸汽压力值变化率dps大于蒸汽压力变化率参数dpst时,缓慢降低机组燃料量指令。燃料量控制指令ao指令增加或减少的速率do为蒸汽压力值变化率dps与蒸汽压力值变化率目标值dpst差值

△

dps(

△

dps=dps

‑

dpst)的函数。

42.可接受机组负荷指令信号ld(单位mw),当机组负荷指令增加时,若当前机组功率小于限速后的机组负荷指令,通过开环前馈作用快速增加燃料量控制指令ao指令;当机组

负荷指令减少时,若当前机组功率大于限速后的机组负荷指令,通过开环前馈作用,快速减少燃料量控制指令ao指令。即机组功率与限速后的机组负荷指令有偏差时,通过开环前馈作用使燃料量与负荷指令匹配。

43.本实施例一种火电机组燃料量自动控制系统的控制方法,具体为:

44.1.根据电功率表(8)测量得到的机组功率pw(单位mw)得到炉膛出口蒸汽压力目标值pst,单位mpa。即蒸汽压力目标值pst为机组功率pw的函数关系,pst=f1(pw)。pst与pw典型的函数关系如下表所示。

45.表1

46.pw(mw)pst(mpa)09.73009.750014.59002595025105025.2

47.2.由压力表7测量得到的蒸汽压力值ps(单位mpa),计算得出蒸汽压力值变化率dps,单位mpa/min。

48.4.由蒸汽压力值ps与压力目标值pst的差值

△

ps(

△

ps=ps

‑

pst)得出蒸汽压力变化率目标值dpst,单位mpa/min。即蒸汽压力变化率目标值dpst为压力差值

△

ps的函数关系,dpst=f2(

△

ps)。蒸汽压力变化率目标值dpst为压力差值

△

ps的函数关系典型的函数关系如下表所示:

49.表2

50.△

psdtws(mpa/min)<

‑2‑

0.2*a

‑

2~

‑

0.02

‑

0.2

△

ps*a

‑

0.02~0.0200.02~1

‑

0.2

△

ps*a>2

‑

0.2*a

51.当机组功率pw<30%额定负荷时,表二中a为常数,a=1。由表1可看出,机组功率pw>30%额定负荷时,蒸汽压力目标值pst是固定的。机组功率pw>30%额定负荷时,蒸汽压力目标值pst随着机组功率pw增加变化较大。为了保证机组功率pw>30%额定负荷时,蒸汽压力与蒸汽压力目标值一致,机组功率pw>30%额定负荷时,如表二所示乘以系数a适当加大蒸汽压力变化率目标值dpst,a为机组功率pw的函数,a=f3(pw)。如下表所示:

52.表3

53.pw(mw)a<300130015005

105010.5

54.5.由实际蒸汽压力变化率dps与蒸汽压力变化率目标值dpst的差值

△

dps(

△

dps=dpst

‑

dpst),得出火电机组燃料量指令的变化率do。即火电机组燃料量指令的变化率do为压力变化率差值

△

dps的函数关系,do=f4(

△

dps)。do与

△

dps典型函数关系如下表所示。

55.表4

56.△

dpsdo(t/h/s)<

‑

21

‑

2~

‑

0.005

‑

0.5*

△

dps

‑

0.005~0.00500.005~2

‑

0.5*

△

dps>2

‑157.6.基于上表,当

△

dps在

‑

0.005~0.005时,保持当前火电机组燃料量指令ao不变;当

△

dtw>0.02时,以do(t/h/s)的速率缓慢增加火电机组燃料量指令ao;当

△

dtw<

‑

0.02时,以do(t/h/s)的速率缓慢增加火电机组燃料量指令ao。

58.本实用新型一种火电机组燃料量自动控制的系统及方法,可接受机组负荷指令信号ld(单位mw),机组负荷指令信号ld经过负荷变化率修正后得到限速后的负荷指令信号ld2(单位mw)。由机组功率pw与限速后的负荷指令信号ld2的差值

△

mw(

△

mw=pw

‑

ld2),得出火电机组燃料量指令的前馈ff,ff=f5(

△

mw)。ff与

△

mw典型函数关系如下表所示。

59.表5

60.△

mwff(t/h/s)<

‑

4010

‑

50~

‑5‑

0.25*

△

mw

‑

5~505~40

‑

0.25*

△

mw>40

‑

10

61.本实用新型提供的一种基于机组负荷、蒸汽压力状态通过控制蒸汽压力变化率实现火电机组燃料量自动控制的系统。当蒸汽压力ps与蒸汽压力目标值pst有偏差时,能实现通过调节燃料量使蒸汽压力ps以设定的压力变化率dps达到蒸汽压力目标值pst。当蒸汽压力ps与蒸汽压力目标值pst一致时,调节燃料量维持当前蒸汽压力。并当机组负荷指令发生变化,通过开环前馈作用,快速改变燃料量控制使燃料量与机组负荷匹配。可实现燃料量控制从锅炉点火到火电机组发电机带负荷运行全过程自动控制,并能有效避免常规pid控制经常出现的超调现象,维持锅炉蒸汽压力稳定。火电机组蒸汽压力的控制的稳定可减少火电机组超温超压风险,保证火电机组安全运行。