1.本实用新型属于富氧燃烧技术领域,具体涉及一种应用于化学链空分耦合富氧燃烧系统的气化炉供热系统。

背景技术:

2.富氧燃烧是采用高浓度氧气代替空气与燃料燃烧,利用约70%的循环烟气进行循环,进而替代传统助燃空气中的氮气,同时维持炉膛温度与传统燃烧温度相同。因为燃烧时来自空气中的n2减少,所以热力型nox减少;同时烟气产物中主要是co2以及部分水蒸气,通过简单后处理过程即可获得高纯度co2,实现了co2减排与捕集。

3.富氧燃烧拥有以上优势,但目前主要的瓶颈是空气分离制氧的能量补偿过高,制氧成本过高。目前较为成熟的方法是深冷空分制氧技术,能用于工业生产中的大规模制氧,且氧气纯度可达99%以上,但是传统的深冷空气分离装置的单位能耗为约165 kwh/t o2,可能会消耗富氧燃烧电厂净输出的10%至40%。

4.此时可引入化学链空分制氧技术,化学链空分技术是一种新型的制氧技术,该方法是基于氧载体在吸氧反应器和释氧反应器中分别发生氧化反应并吸氧和还原反应并释氧提出的,氧载体能在两个反应器中根据不同的氧分压进行吸收和释氧反应。通常在释氧反应器中通入流化气(如水蒸气或co2),降低氧气平衡分压,促使释氧反应正向发生,其中氧化反应是放热反应,还原反应是吸热反应,理想状况下两个反应放出和吸收的热量基本平衡,这是化学链空分能实现低能耗制氧的原因,但是实际过程中氧载体携带热量的能力有限,在进行完潜在热回收之后,释氧反应器中氧载体还原时还需要外界提供热量才能够维持反应进行。维持反应器温度的传统方式是通过电加热装置,但是这种利用方式需要占用一部分厂用电能,降低了整个系统的发电效率;另外还要添加太阳能供热装置来维持释氧反应器温度的方式,一方面前期设备投入成本过大,另一方面会受到天气、周遭环境的影响,无法持续供给能量,以上缺点均限制了其使用。

技术实现要素:

5.本实用新型的一个目的是提供一种应用于化学链空分耦合富氧燃烧系统的气化炉供热系统,解决了化学链空分装置中释氧反应器难以维持反应所需温度的问题,还充分利用系统内部各子系统的气体产物作气化、供热和流化等用途,实现了化学链空分系统低能耗、无污染的制氧,为富氧燃烧技术的应用做出贡献。

6.为达到上述目的,本实用新型采用的技术方案是:

7.一种应用于化学链空分耦合富氧燃烧系统的气化炉供热系统,包括:

8.气化炉装置;

9.化学链空分装置:包括吸氧反应器、释氧反应器以及为所述的释氧反应器进行加热的供热部件,所述的吸氧反应器、释氧反应器之间循环连通;

10.富氧燃烧装置:包括燃烧锅炉,

11.所述的气化炉装置的气体出口与所述的供热部件的入口相连通,所述的释氧反应器的气体出口分别与所述的气化炉装置、燃烧锅炉相连通,所述的燃烧锅炉的蒸气出口与所述的气化炉装置相连通。

12.优选地,所述的气化炉装置包括气化室、燃烧室,所述的气化室的气体出口与所述的燃烧室相连通,所述的燃烧室的气体出口与所述的供热部件的入口相连通,所述的释氧反应器的气体出口、燃烧锅炉的蒸气出口均与所述的气化室相连通。

13.进一步优选地,所述的燃烧室的温度为1200℃

‑

1300℃。

14.优选地,所述的气化炉装置为固定床形式。

15.优选地,所述的富氧燃烧装置还包括尾气处理器,所述的供热部件的出口、所述的燃烧锅炉的烟气出口均与所述的尾气处理器相连通。通过所述的尾气处理器完成所述的气化炉装置和所述的燃烧锅炉产生尾气的压缩冷凝处理过程,获得高纯度的co2。

16.优选地,所述的燃烧锅炉的烟气出口与所述的释氧反应器相连通。

17.优选地,所述的燃烧锅炉设置有汽包,所述的燃烧锅炉的蒸气出口设置在汽包上。

18.优选地,所述的吸氧反应器、释氧反应器中设置的氧载体包括铜基金属氧化物、锰基金属氧化物、钴基金属氧化物的任意一种或组合。

19.进一步优选地,所述的氧载体还包括惰性金属氧化物。

20.优选地,所述的吸氧反应器、释氧反应器的反应温度为850℃

‑

1050℃。

21.优选地,所述的吸氧反应器、释氧反应器为固定床反应器、移动床反应器或者流化床反应器。

22.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:

23.本实用新型通过添加气化炉装置来供热解决了化学链空分制氧系统的能量平衡问题,充分利用系统内部各个子系统的气体产物进行气化、供热和流化等用途,实现了化学链空分系统低能耗、无污染制氧,最终降低了富氧燃烧系统发电能耗,提高了其效率。

附图说明

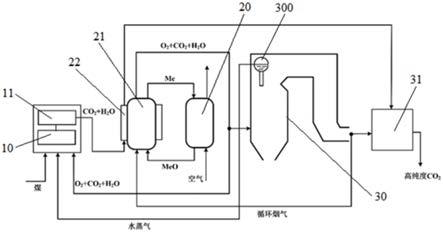

24.附图1为本实施例的示意图。

25.其中:10、气化室;11、燃烧室;20、吸氧反应器;21、释氧反应器;22、供热部件;30、燃烧锅炉;300、汽包;31、尾气处理器。

具体实施方式

26.下面将结合附图对本实用新型的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

27.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

28.在本实用新型的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

29.如图1所示的一种应用于化学链空分耦合富氧燃烧系统的气化炉供热系统,主要包括气化炉装置、化学链空分装置以及富氧燃烧装置等三部分。其中:

30.气化炉装置包括气化室10、燃烧室11。化炉装置可以采用如固定床形式,燃烧室的温度为1200℃

‑

1300℃。

31.化学链空分装置包括吸氧反应器20、释氧反应器21以及供热部件22。气吸氧反应器20、释氧反应器21可以采用如固定床反应器、移动床反应器或者流化床反应器,其反应温度为850℃

‑

1050℃,吸氧反应器20、释氧反应器21中设置的氧载体包括铜基金属氧化物cuo/cu2o、锰基金属氧化物mn2o3/ mn3o4、钴基金属氧化物co3o4/coo的任意一种或组合,还能搭配惰性金属氧化物作载体以提高氧载体的耐磨性、抗烧结性等综合性能。

32.富氧燃烧装置包括燃烧锅炉30、尾气处理器31,燃烧锅炉30设置有汽包300,富氧燃烧装置的燃烧方式为烟气循环

‑

富氧燃烧。

33.气化炉装置、化学链空分装置以及富氧燃烧装置的连接关系为:气化室10的气体出口与燃烧室10相连通,燃烧室10的气体出口与供热部件22的入口连通,供热部件22的出口与尾气处理器31相连通;吸氧反应器20、释氧反应器21之间循环连通,释氧反应器21的气体出口分别与气化室10、燃烧锅炉30相连通;燃烧锅炉30中汽包300的蒸气出口与气化室10相连通,燃烧锅炉30的烟气出口与释氧反应器21、尾气处理器31相连通。

34.以下具体阐述下本实施例的工作原理:

35.向气化室10中通入燃料煤与气化剂,其中:将系统内部的释氧反应器21的部分气体产物(o2+co2+h2o)以及燃烧锅炉30中汽包300的部分水蒸气通入气化室10作气化剂,生成的气化产物再进入燃烧室11中进行燃烧,生成的高温尾气(co2+h2o)进入供热部件22,通过供热部件22给释氧反应器21提供额外热量,使其能在一定温度下持续地进行释氧,最后将尾气通入尾气处理器31进行处理。

36.低势氧载体在吸氧反应器20中与空气发生化合反应,成为高势氧载体并完成吸氧,之后送入释氧反应器21中;将燃烧锅炉30的烟气分离一部分作循环烟气,通入释氧反应器21中以控制氧分压,释氧反应器21中的高势氧载体在一定的氧分压和温度条件下发生分解反应完成释氧,反应后的氧载体再送入吸氧反应器21中完成循环。

37.释氧反应器21产生的大部分气体产物(o2+co2+h2o)进入燃烧锅炉30,与燃料发生剧烈的燃烧反应生成包含co2和水蒸气为主体的烟气,除去作循环烟气的剩余烟气与气化炉装置产生的尾气一起进入尾气处理器31经过净化、干燥、压缩冷凝以及分离后,获得高纯度的co2。

38.在本实施例中:利用气化炉装置烟气的热量维持了释氧反应器较高的还原温度,促进了释氧反应器生成较高浓度氧气的气体产物,实现化学链空分系统低能耗、无污染制氧;通过共用一套尾气处理器,将气化炉的尾气和燃烧锅炉的尾气经过简单的冷凝处理即可获得高纯度co2;使用燃烧锅炉的烟气通入释氧反应器作流化气,实现了低能耗的制氧,

进一步提高了富氧燃烧装置整体的效率。

39.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。