1.本实用新型用于汽车水冷式空调箱总成,具体涉及一种可实现高温冷却液和低温冷却液通过的换热芯体及汽车。

背景技术:

2.一方面响应节能减排的要求,新能源汽车技术不断推陈出新,如纯电动汽车、混合动力汽车、增程汽车、氢燃料电池汽车。整车热管理作为车辆的一个重要组成单元,也需要根据不同的新能源技术不断优化变更。然而另一方面,整车在低温环境采暖能效比低、采暖耗电多,导致低温环境下用户抱怨整车续航里程下降大。

3.为了在有限车身空间、有限能量的前提下提升采暖能效比、统筹利用能量,整车热管理也研究出很多的新技术,如热泵技术、电驱余热利用、热量利用、乘员舱余热回收等。但每种技术都需要兼顾多方的热量需求,提升系统能效比,降低热管理耗电,导致系统复杂。这样势必造成热管理架构的频繁变更,最终导致空调箱总成都需要适应具体项目进行开发,因此一种通用型空调箱的开发尤为重要。目前水冷式空调箱是通用型较高的一种方案,可以适用于传统热理系统、热泵技术、电驱余热利用、热量利用、乘员舱余热回收等,甚至还可以兼顾不同冷媒系统,比如c02系统。但水冷式空调箱因液气温差较小面临制冷、采暖性能不足,现有暖风芯体结构导致温度均匀性不佳等问题,因此一种高效的暖风芯体尤为重要。

技术实现要素:

4.本实用新型的目的就是为了解决水冷式空调箱面临制冷、采暖性能不足及温度均匀性不佳等问题,提供一种高效、温度均匀性好的换热芯体及汽车。

5.本实用新型的有益效果为:

6.本实用新型提供了一种可实现高温冷却液和低温冷却液通过的换热芯体,包括:

7.相对设置的第一集流管组件和第二集流管组件;所述第一集流管组件通过内部设置隔板形成互相独立的第一腔体、第二腔体、第三腔体和第四腔体,所述第二腔体和所述第三腔体之间通过隔板上设置的流通孔连通;所述第二集流管组件通过内部设置隔板形成互相独立的第五腔体和第六腔体;

8.将所述第一腔体、所述第二腔体分别与所述第五腔体连通以及将所述第三腔体、所述第四腔体分别与所述第六腔体连通的扁管组;

9.在所述扁管组的各扁管之间设置的百叶窗翅片;

10.其中,冷却液从所述第一集流管组件上设置的冷却液入口进入所述第一腔体内,再通过所述扁管组进入所述第五腔体内,再通过所述扁管组进入所述第二腔体内,再通过所述流通孔进入所述第三腔体内,再通过所述扁管组进入所述第六腔体内,再通过所述扁管组进入所述第四腔体内,最后通过从所述第一集流管组件上设置的冷却液出口排出。

11.优选地,所述第一集流管组件上设置的冷却液入口和所述第一集流管组件上设置

的冷却液出口布置在所述第一集流管组件上的同一侧。

12.优选地,所述第一集流管组件和所述第二集流管组件相对的一侧分别布置有供所述扁管组的各扁管插入的开口。

13.优选地,所述扁管组的各扁管内形成多条流道,各扁管分别连通所述第一集流管组件上的其中一个腔体和所述第二集流管组件上的其中一个腔体。

14.本实用新型还提供了一种汽车,所述汽车包括上述的可实现高温冷却液和低温冷却液通过的换热芯体。

15.本实用新型的有益效果为:

16.集流管组件及扁管主要为冷却液提供流道,扁管采购挤压或者折叠扁管,集流管组件内布置的隔板主要用于把换热芯体分为四个换热区域,提升冷却液流程长度,能有效提高换热性能,同时可以优化出风温度均匀性。

附图说明

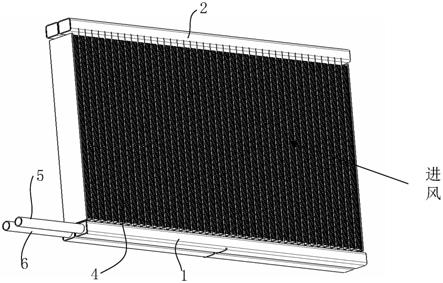

17.图1现有技术的暖风芯体的结构示意图;

18.图2为本实施例中的换热芯体的结构示意图;

19.图3为本实施例中的扁管组的结构示意图;

20.图4为本实施例中的翅片的结构示意图;

21.图5为本实施例中的第一集流管组件的结构示意图;

22.图6为本实施例中的第一集流管组件的结构示意图;

23.图7为本实施例中的第二集流管组件的结构示意图;

24.附图标记说明:

25.1、第一集流管组件;2-第二集流管组件;11-流通孔;12-隔板;101-第一腔体;102-第二腔体;103-第三腔体;104-第四腔体;105-冷却液入口;106-冷却液出口;201-第五腔体;202-第六腔体;3-扁管组;31-流道;4-百叶窗翅片;5-进水管;6-出水管。

具体实施方式

26.如图1所示,为传统暖风芯体,高温或者低温冷却液通过入水口流入到暖风芯体中,通过出水口流出,传统的暖风芯体为u型流,换热只有单流程,同时因无均流结构导致出风均匀性(出风温差)一般在8℃左右;而对于小型空调箱总成,要求暖风芯体的出风温度均匀性((出风温差))小于或等于4℃,因此,传统的这种暖风芯体无法满足出风温度均匀性。

27.如图2至7所示,本实施例提供了一种能够实现高温冷却液和低温冷却液通过的换热芯体,该换热芯体包括:相对布置的第一集流管组件1和第二集流管组件2,将第一集流管组件1和第二集流管组件2连通的扁管组3,在扁管组3的各扁管之间设置的百叶窗翅片4。

28.如图6,该第一集流管组件1上布置有冷却液入口105和冷却液出口106,该冷却液入口105和冷却液出口106布置在同一侧,冷却液入口105连接有进水管5,冷却液出口106连接有出水管6。

29.如图6,该第一集流管组件1的内部通过设置的隔板12被分隔成独立的第一腔体101、第二腔体102、第三腔体103和第四腔体104,该第二腔体102和第三腔体103通过隔板12上设置的流通孔11连通。

30.如图7,第二集流管组件2的内部通过设置的隔板被分隔成独立的第五腔体201和第六腔体202。

31.第一集流管组件1和第二集流管组件2之间通过扁管组3连通。

32.高温或低温冷却液通过进水管5进入第一集流管组件1的第一腔体101内,再通过所述扁管组3进入所述第五腔体201内,再通过所述扁管组3进入所述第二腔体102内,再通过所述流通孔11进入所述第三腔体103内,再通过所述扁管组3进入所述第六腔体202内,再通过所述扁管组3进入所述第四腔体104内,最后通过从所述第一集流管组件1上设置的冷却液出口106和出水管6排出。

33.其中,冷却液从第一腔体101流入到第五腔体201内形成第一流程,冷却液从第五腔体201流入到第二腔体102内形成第二流程,冷却液再通过隔板12上的流通孔11从第二腔体102流入到第三腔体103内,冷却液从第三腔体103流入到第六腔体202内形成第三流程,冷却液从第六腔体202流入到第四腔体104内形成第四流程。

34.风从正面穿过百叶窗翅片4,优先与扁管组3中流动的高温冷却液或低温冷却液进行热交换。

35.如图3所示,各扁管内提供冷却液流通的流道311,在每一扁管内设置有多条流道31,该流道31一端连通第一集流管组件1上的一个腔体,另一端连通第二集流管组件2上的一个腔体。扁管可以通过挤压或折叠工艺完成制作,扁管为双拼扁管。

36.如图4所示,百叶窗翅片4为矩形结构,百叶窗翅片4通过百叶窗结构与进风空气进行扰流,实现热交换作用。

37.本实施例中,集流管组件及扁管主要为冷却液提供流通流道,扁管采购挤压或者折叠扁管,集流管组件内布置的隔板主要用于把换热芯体分为四个换热区域,提升冷却液流程长度,能有效提高换热性能,同时可以优化出风温度均匀性。