1.本技术涉及烘干设备领域,具体为一种台车烘箱用牵引结构。

背景技术:

2.目前,台车烘箱主要用于变压器铁芯、线圈烘干,喷漆电柜和零件烘干,稀土烘干,铸造砂型烘干,电机烘干等多种用途。在汽车零部件表面处理的过程中,在汽车零部件喷漆、镀锌等工序后,多采用台车式进出料的方式,满足大批量烘干零部件的需求。

3.现有的台车烘箱,一般由箱体和支撑架组成,在实际使用过程中,将工件放置在支撑架上,利用箱体内的热源对工件进行烘干,当烘干完成后,再打开箱体将支撑架拖出,即可回收工件。但是,现有的台车烘箱,主要存在以下几点不足:

4.1、箱体内的宽度往往是固定的,当对尺寸较小的工件进行烘干时,箱体内的空间占用率比较低,热效率低,能耗大;

5.2、台车上载物台的大小是固定的,放置尺寸较大的工件时,工件容易受到惯性作用而发生晃动或位移,从而造成工件碰撞损伤,甚至是掉落;

6.3、支撑架一般拖动进出的形式,由于支撑架上放置很多工件,支撑架与支撑面之间的摩擦力较大,拖出较为费力,且不便于操作。

技术实现要素:

7.本技术的一个目的在于提供一种结构简单,布局合理,功能多样,操作方便,且烘干效率高的台车烘箱。

8.本技术的另一个目的在于提供一种结构简单,布局合理,大小可调的,热效率高,且密封性好的烘箱本体。

9.本技术的另一个目的在于提供一种结构简单,布局合理,便于移动,稳定性好,大小可调的,且操作简单的台车本体。

10.本技术的另一个目的在于提供一种结构简单,布局合理,安装简单、方便,稳定性好,且便于控制的牵引机构。

11.为达到以上目的,本技术采用的技术方案为:一种台车烘箱,包括底座、烘箱本体以及台车本体;

12.所述烘箱本体包括左侧板、右侧板、顶板以及加热组件,所述顶板设置于所述底座的正上方,所述左侧板的上端以及所述右侧板的上端均左右滑动设置于所述顶板的下表面上,所述左侧板的下端以及所述右侧板的下端均左右滑动设置于所述底座的上表面上,且所述底座、所述左侧板、所述右侧板以及所述顶板之间围成有前后两端为敞口的箱体,所述加热组件设置于所述箱体的内部;

13.所述台车本体包括导轮、支撑架以及载物台,所述支撑架的下端通过至少三个所述导轮滚动设置于所述底座上,所述载物台设置于所述支撑架的上端,且所述载物台沿左右方向上的长度为可调节的;

14.所述牵引机构设置于所述底座上,且用于牵引所述载物台沿前后方向通过所述箱体。

15.优选的,所述左侧板的上下两端以及所述右侧板的上下两端均向所述箱体的内侧方向延伸设有密封板。其优点是:得以提高所述左侧板和所述右侧板与所述底座以及所述顶板之间的密封性;而且,在同等可调节的空间范围内,所述密封板可以充当所述底座以及所述顶板的作用,从而有利于降低所述底座以及所述顶板的大小。

16.优选的,所述顶板上设有左驱动机构以及右驱动机构,所述左驱动机构用于驱动所述左侧板左右滑动,所述右驱动机构用于驱动所述右侧板左右滑动。其优点是:通过所述左驱动机构得以自动控制所述左侧板的滑动,通过所述右驱动机构得以自动控制所述右侧板的滑动。

17.优选的,所述箱体的前后两端均设有密封件,所述密封件包括左滑槽、右滑槽、左滑块、右滑块、左固定杆、右固定杆以及密封帘,所述左滑槽设置于所述左侧板上,所述左滑块上下滑动设置于所述左滑槽内;所述右滑槽设置于所述右侧板上,所述右滑块上下滑动设置于所述右滑槽内;所述密封帘为沿左右方向可伸缩的结构,所述左固定杆以及所述右固定杆分别设置于所述密封帘的左右两端,且所述左固定杆与所述左滑块相连,所述右固定杆与所述右滑块相连。其优点是:由于所述密封帘为沿左右方向可伸缩的结构,因此当所述左侧板以及所述右侧板分别向两侧滑动时,所述密封帘始终可以对所述箱体的前侧以及后侧进行密封,得以减少所述箱体内热量的损失,从而提高所述箱体的保温性能,进而提高所述箱体的热效率;另外,当有所述台车本体进出所述箱体时,可以通过同时向上滑动所述左滑块以及所述右滑块,得以通过所述左固定杆以及所述右固定杆带动所述密封帘整体向上滑动,从而供所述台车本体以及其上的工件进出所述箱体。

18.优选的,所述左侧板上设有用于驱动所述左滑块上下滑动的左驱动件,所述右侧板上设有用于驱动所述右滑块上下滑动的右驱动件。其优点是:通过所述左驱动件以及所述右驱动件得以自动同时驱动所述左滑块以及所述右滑块上下滑动。

19.优选的,所述底座的内部沿前后方向贯穿设有通道,所述通道的顶部向上贯穿设有让位槽;所述载物台位于所述底座的上方,所述支撑架的下端通过所述让位槽贯穿布置于所述通道的内部,所述牵引机构设置于通道的内部。其优点是:当所述台车本体进入所述箱体后,仅有所述载物台以及所述支撑架的上端位于所述箱体内部,而所述支撑架的下端以及所述台车本体上的其它部件均位于所述通道的内部,既可以提高所述箱体内部的空间占用率,从而提高所述箱体的热效率,又可以避免所述牵引机构以及所述导轮对放置工件时产生干扰,从而避免引发安全事故。

20.优选的,所述支撑架的左右两侧分别滑动连接于所述让位槽的左右两侧。其优点是:得以提高所述支撑架与所述让位槽之间的密封性,避免所述箱体内部的热量通过所述支撑架与所述让位槽之间的间隙中大量排出,从而提高所述箱体的保温性能。

21.优选的,所述导轮的外环面上沿其圆周方向设有限位槽,所述通道的内底部沿前后方向设置有定位导轨,所述限位槽滚动设置于所述定位导轨上。其优点是:所述定位导轨以及所述限位槽之间的定位配合,得以对所述导轮起到精准的导向作用,从而避免所述台车本体跑偏。

22.优选的,所述通道的内顶部沿前后方向设置有限位导轨,所述限位槽间隙配合于

所述限位导轨内。其优点是:由于所述限位槽间隙配合于所述限位导轨内,则所述限位导轨不影响所述导轮的滚动,即所述导轮与所述限位槽之间不会产生接触摩擦;但是,当所述载物台上放置的工件的重心偏向所述台车本体的两侧或者操作不当的情况下,使所述台车本体即将发生侧翻时,所述限位导轨得以与所述限位槽之间形成限位配合,从而避免所述台车本体发生侧翻。

23.优选的,所述牵引机构包括固定轴、定滑轮、连接绳、驱动电机以及传动机构,所述固定轴为两个,两个所述固定轴分别设置于所述通道的前后两端,且两个所述固定轴的轴线均沿左右方向布置;所述定滑轮为两个,且分别可转动设置于两个所述固定轴上;所述连接绳分别绕在两个所述定滑轮上,且所述连接绳的两端均固定于所述台车本体上;所述驱动电机设置于所述通道内,且所述驱动电机的输出轴通过所述传动机构驱动其中一个所述定滑轮转动。其优点是:通过两个所述定滑轮以及所述连接绳可以实现对所述台车本体进行前后方向的牵引,结构简单、合理,且易于控制;而且,所述连接绳与两个所述定滑轮之间可以允许发生相对滑动,从而可以起到过载保护作用。

24.优选的,所述通道的前后两端上至少有一端设有调节件,所述调节件用于调节两个所述定滑轮之间的所述连接绳的张紧力。其优点是:通过所述调节件即可调节所述连接绳与两个所述定滑轮之间的张紧力,得以降低所述连接绳以及所述定滑轮的安装难度。

25.优选的,所述调节件包括两个调节杆,两个所述调节杆分别可转动设置于所述通道的左右两侧,且两个所述调节杆的轴线均沿前后方向布置;两个所述调节杆的中部均设有外螺纹,所述固定轴的左右两端均沿前后方向贯穿设有内螺纹孔,两个所述内螺纹孔分别螺纹连接于两个所述外螺纹上。其优点是:由于所述外螺纹与所述内螺纹孔螺纹连接,当同时转动调节两个所述调节杆时,即可带动所述固定轴沿前后方向移动,得以调整所述连接绳的张紧力。

26.优选的,所述传动机构为带传动或者链传动。其优点是:便于通过所述调节件同时调整带传动或者链传动的张紧程度。

27.优选的,所述通道的前后两端均设有密封端盖。其优点是:拆除所述密封端盖时,可以对所述通道内部的各个部件进行检测与维修,装上所述密封端盖时,可以对所述通道内部的各个部件进行密封和保护。

28.优选的,所述台车本体为多个,多个所述台车本体依次串联设置于所述连接绳的两端之间。其优点是:其中一个或多个所述台车本体携带工件进入所述箱体进行烘干,其他的所述台车本体可以进行上货或者卸货。

29.优选的,所述载物台包括支撑板、左滑板以及右滑板,所述支撑板设置于所述支撑架上端,所述左滑板以及所述右滑板均为多个,所述左滑板以及所述右滑板之间交替布置,且所述左滑板以及所述右滑板均可左右滑动设置于所述支撑板的上表面上。其优点是:可以通过分别向左右两侧滑动所述左滑板以及所述右滑板,得以放置不同大小的工件。

30.优选的,多个所述左滑板的左端向上设有左护板,多个所述右滑板的右端向上设有右护板。其优点是:一方面,所述左护板以及所述右护板可以工件起到保护作用;另一方面,所述左护板可以将多个所述左滑板连接成一个整体,所述右护板可以将多个所述右滑板连接一个整体,从而简化所述左滑板以及所述右滑板的滑动操作。

31.优选的,所述支撑板的上下表面之间贯穿设有多个通风孔。其优点是:所述通风孔

得以加快所述支撑板上下两侧之间的空气流动,从而加快对工件底部的烘干效率。

32.与现有技术相比,本技术的有益效果在于:

33.(1)通过向左右两侧滑动所述左侧板以及所述右侧板,可以改变所述箱体的大小,得以根据不同大小的所述台车本体以及其上放置的工件的大小,及时调整所述箱体大小,从而提高所述箱体内部的空间占用率,进而提高其热效率,降低能耗;

34.(2)由于所述密封帘为沿左右方向可伸缩的结构,因此,在向左右两侧方向滑动所述左侧板以及所述右侧板时,所述密封帘都可以对所述箱体的前后两侧进行密封;而且,通过同时上下滑动所述左滑块以及所述右滑块可以带动所述密封帘整体上下滑动,得以仅在有所述台车本体进出所述箱体时,带动所述密封帘向上滑动,使所述箱体打开供所述台车本体以及其上放置的工件通过,得以大幅度降低所述箱体内的热量损失,从而提高所述箱体的保温性能,进而降低能耗;

35.(3)可以根据需要放置的工件的大小,通过沿左右方向调整所述载物台的大小,使得工件可以完整的放置在所述载物台上,所述载物台的占用率高,稳定性好,不易使工件掉落;

36.(4)由于所述支撑架的下端设置有所述导轮,便于移动,而且移动过程中,所述支撑架的稳定性好,工件在所述载物台上不易发生晃动或者位移;

37.(5)通过所述底座内部的所述通道,可以将所述载物台与所述导轮以及所述牵引机构分隔开,既可以避免所述导轮以及所述牵引机构对放置工件时产生干扰,又可以提高所述箱体内部的空间占用率,得以提高所述箱体内部的热效率,有利于降低能耗;

38.(6)由于所述连接绳的两端与所述台车本体相连,所述连接绳得以在两个所述定滑轮之间形成一个闭环结构,则通过控制所述电机的正反转即可控制所述台车本体的前后移动,其结构简单,布局合理,稳定性好,易于控制,且所述连接绳与两个所述定滑轮之间可以需要发生滑动,可以起到过载保护作用;

39.(7)可以通过所述调节件调节所述连接绳的张紧力,得以降低所述牵引机构的安装难度;而且所述传动机构采用带传动或者链传动的方式,可以通过所述调节件同时调整所述带传动或链传动的张紧程度,得以降低所述电机以及所述传动机构的安装难度。

附图说明

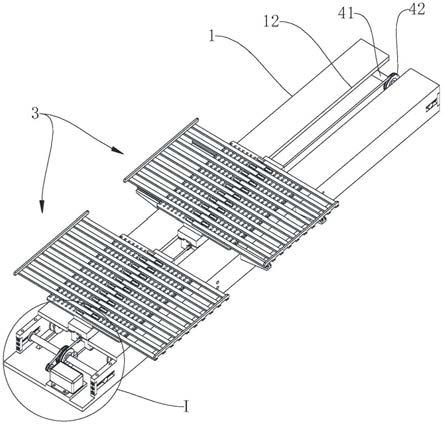

40.图1为台车烘箱的立体图;

41.图2为烘箱本体的立体图;

42.图3为烘箱本体的剖视图;

43.图4为密封件的安装示意图;

44.图5为台车本体的立体图;

45.图6为台车本体的安装示意图;

46.图7为牵引机构的安装示意图;

47.图8为图7中i处的局部放大图;

48.图9为调节件的安装示意图。

49.图中:1、底座;11、通道;12、让位槽;13、定位导轨;14、限位导轨;15、密封端盖;16、安装孔;17、固定块;2、烘箱本体;20、箱体;21、左侧板;22、右侧板;23、顶板;24、加热组件;

25、密封板;26、密封件;261、左滑槽;262、右滑槽;263、左滑块;264、右滑块;265、左固定杆;266、右固定杆;267、密封帘;268、左驱动件;269、右驱动件;27、左驱动机构;28、右驱动机构;3、台车本体;31、导轨;311、限位槽;32、支撑架;33、载物台;331、支撑板;332、左滑板;333、右滑板;334、左护板;335、右护板;336、通风孔;4、牵引机构;41、固定轴;42、定滑轮;43、连接绳;44、驱动电机;45、传动机构;5、调节件;51、调节杆。

具体实施方式

50.下面,结合具体实施方式,对本技术做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

51.在本技术的描述中,需要说明的是,对于方位词,如有术语“中心”、“横向”、“纵向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本技术的具体保护范围。

52.需要说明的是,本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

53.本技术的说明书和权利要求书中的术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

54.参照图1-9,一种台车烘箱,包括底座1、烘箱本体2、台车本体3以及牵引机构4;

55.烘箱本体2包括左侧板21板、右侧板22、顶板23、左驱动机构27、右驱动机构28、加热组件24、密封板25以及密封件26,顶板23设置于底座1的正上方,顶板23可以通过支杆支撑的方式安装固定在底座1上(需要说明的是,采用支杆支撑的方式不能对台车本体3以及其上放置的工件通过箱体20造成干扰),也可以通过吊杆吊装的方式安装固定于天花板或者位于底座1上方的其他结构上。左侧板21的上端以及右侧板22的上端均左右滑动设置于顶板23的下表面上,左侧板21的下端以及右侧板22的下端均左右滑动设置于底座1的上表面上;如图2所示,可以通过滑槽滑块之间的滑动配合来实现左侧板21以及右侧板22的滑动设置;左驱动机构27安装于顶板23上,用于自动驱动左侧板21沿左右方向滑动;右驱动机构28安装于顶板23上,用于自动驱动右侧板22沿左右方向滑动;左驱动机构27以及右驱动机构28优选为气缸或者液压缸或者丝杠驱动机或者蜗轮蜗杆驱动机。底座1、左侧板21、右侧板22以及顶板23之间围成有前后两端为敞口的箱体20,通过沿左右两侧方向滑动左侧板21以及右侧板22,得以改变箱体20的大小,从而可以适应不同大小的台车本体3以及不同宽度的工件。左侧板21以及右侧板22的上下两端均一体向箱体20的内侧方向延伸形成密封板25,如图3所示,密封板25既可以提高左侧板21/右侧板22与顶板23以及底座1之间的密封性,而且在箱体20的同等大小的调节范围内,密封板25可以充当底座1以及顶板23的一部分,从而可以降低底座1以及顶板23的尺寸大小。加热组件24设置于箱体20的内部,可以安装固定在顶板23上和/或左侧板21上和/或右侧板22上。密封件26为两个,分别设置于箱体20的前后两端。

56.如图4所示,密封件26包括左滑槽261、右滑槽262(右滑槽262在图4中未画出,右滑槽262与左滑槽261呈左右对称关系,如图2所示)、左滑块263、右滑块264、左固定杆265、右固定杆266、密封帘267、左驱动件268以及右驱动件269,左滑槽261通过焊接或者螺接等方式安装固定于左侧板21上,左滑块263上下滑动设置于左滑槽261内;右滑槽262通过焊接或者螺接等方式安装固定右侧板22上,右滑块264上下滑动设置于右滑槽262内。密封帘267为沿左右方向可伸缩的结构,密封帘267可以采用弹性或者柔性材料制成,也可以采用可弯折的板状结构;左固定杆265以及右固定杆266分别安装固定于密封帘267的左右两端,得以避免密封帘267的上下部分之间发生相互干扰,从而确保密封帘267可以沿左右方向稳定的进行伸缩,得以在向左右两侧方向滑动左侧板21以及右侧板22时,均能确保密封帘267可以密封住箱体20的前后两端。左固定杆265与左滑块263相连,右固定杆266与右滑块264相连,则通过同时滑动左滑块263以及右滑块264即可带动密封帘267整体进行上下滑动;左驱动件268安装固定于左侧板21上,且用于自动驱动左滑块263上下滑动;右驱动件269安装固定于右侧板22上,且用于自动驱动右滑块264上下滑动;由于密封帘267的高度及其活动的幅度较大,因此,左驱动件268以及右驱动件269均优选为丝杠驱动的方式,其结构更加紧凑,且驱动的稳定性好、精度高。当有台车本体3需要进出箱体20时,通过左驱动件268以及右驱动件269同时驱动密封帘267向上移动,使箱体20前端和/或后端打开,且可以根据工件的最高点来调整密封帘267打开的高度,以供台车本体3以及其上放置的工件通过;而在没有台车本体3通过时,可以通过驱动密封帘267向下移动,从而对箱体20的前后两端进行密封,进而降低热量的损失,降低能耗。需要说明的是,顶板23若对密封帘267的上下移动造成干扰,则应当在顶板23上设置相对应的让位结构。

57.如图5所示,台车本体3包括导轮31、支撑架32以及载物台33,导轮31至少为三个且可通过转轴及轴承安装固定于支撑架32的下端,以便更加轻松的移动支撑架32,且移动过程中导轮31对支撑架32的支撑稳定性好。如图6所示,底座1的内部沿前后方向贯穿设有通道11,通道11的顶部向上贯穿设有让位槽12,得以将载物台33设置在底座1的上方,并将支撑架32的下端通过让位槽12贯穿布置于通道11的内部,从而可以将牵引机构4以及导轮31设置在通道11的内部。一方面,当台车本体3进入箱体20后,仅有载物台33以及支撑架32的上端位于箱体20内部,而支撑架32的下端以及台车本体3上的其它部件均位于通道11的内部,得以提高箱体20内部的空间占用率,从而提高箱体20的热效率;另一方面,又可以避免牵引机构4以及导轮31对放置工件时产生干扰,从而避免引发安全事故。另外,支撑架32的左右两侧分别滑动连接于让位槽12的左右两侧,得以提高支撑架32与让位槽12之间的密封性,避免箱体20内部的热量通过支撑架32与让位槽12之间的间隙中大量排出,从而提高箱体20的保温性能。此外,如图6所示,导轮31的外环面上沿其圆周方向设有限位槽311,通道11的内底部沿前后方向焊接设置有定位导轨13,限位槽311滚动设置于定位导轨13上,通过定位导轨13以及限位槽311之间的定位配合,得以对导轮31起到精准的导向作用,从而避免导轮31跑偏,进而确保台车本体3移动的精度。而且,可以在通道11的内顶部沿前后方向设置有限位导轨14,限位槽311间隙配合于限位导轨14内,由于限位槽311间隙配合于限位导轨14内,即导轮31与限位槽311之间不会产生接触摩擦,则限位导轨14不影响导轮31的滚动;但是,当载物台33上放置的工件的重心偏向台车本体3的两侧或者操作不当的情况下,使台车本体3即将发生侧翻时,限位导轨14得以与限位槽311之间形成限位配合,从而避免

台车本体3发生侧翻。

58.如图5所示,载物台33包括支撑板331、左滑板332以及右滑板333,支撑板331焊接或者螺接设置于支撑架32上端,左滑板332以及右滑板333均为多个,左滑板332以及右滑板333之间交替布置,且左滑板332以及右滑板333均可左右滑动设置于支撑板331的上表面上;可以根据工件的大小,通过沿左右方向滑动左滑板332以及右滑板333,则左滑板332以及右滑板333构成的整体在左右方向上的尺寸得以发生改变,得以适应不同尺寸的工件;而且在放置尺寸较大的工件时,左滑板332以及右滑板333之间错开的间隙大,则左滑板332以及右滑板333上下两方之间的空气流通性好,得以加快对工件底部的烘干效率。其中,左滑板332以及右滑板333与支撑板331之间的滑动连接可以采用滑槽滑块的方式实现;需要说明的是,由于导轮31的滚动方向与左滑板332以及右滑板333的滑动方向垂直,因此,导轮31滚动过程中不会使左滑板332以及右滑板333发生非人为的滑动,但为了保险起见,可以增加左滑板332以及右滑板333的滑动阻力,例如在它们之间的滑槽滑块之间增加耐磨垫片,以提高左滑板332以及右滑板333的滑动阻力,从而确保左滑板332以及右滑板333对工件支撑的稳定性。另外,多个左滑板332的左端向上焊接有左护板334,多个右滑板333的右端向上焊接有右护板335,一方面,左护板334以及右护板335可以工件起到保护作用;另一方面,左护板334可以将多个左滑板332连接成一个整体,右护板335可以将多个右滑板333连接一个整体,从而简化左滑板332以及右滑板333的滑动操作。此外,支撑板331的上下表面之间贯穿设有多个通风孔336,通风孔336得以加快支撑板331上下两侧之间的空气流动,从而加快对工件底部的烘干效率。

59.如图7、8所示,牵引机构4包括固定轴41、定滑轮42、连接绳43、驱动电机44以及传动机构45,固定轴41为两个,两个固定轴41分别设置于通道11的前后两端,且两个固定轴41的轴线均沿左右方向布置;定滑轮42为两个,且分别通过轴承可转动设置于两个固定轴41上。连接绳43分别绕在两个定滑轮42上,且连接绳43的两端均固定于支撑架32上,连接绳43得以在两个定滑轮42的作用下张紧形成一个环状结构,则任意转动其中一个定滑轮42即可通过连接绳43牵引支撑架32前后移动。驱动电机44设置于通道11内,且驱动电机44的输出轴通过传动机构45驱动其中一个定滑轮42转动,得以通过控制驱动电机44正反转来带动支撑架32沿前后方向移动,从而实现控制台车本体3沿前后方向通过箱体20。而且,连接绳43与两个定滑轮42之间可以允许发生相对滑动,从而可以起到过载保护作用。另外,通道11的前后两端上至少有一端设有调节件5,调节件5包括两个调节杆51,两个调节杆51分别可转动设置于通道11的左右两侧。如图9所示,调节杆51的一端插入底座1上设置安装孔16内,另一端通过固定块17上的限位孔171进行限位,得以确保调节杆51仅可以发生转动,而不能发生位移,为了方便转动调节杆51,限位孔171可以采用台阶状结构,得以对调节杆51进行轴向限位的同时,可以使调节杆51的一端外露,得以在调节杆51上外露的一端上设有内六角螺栓孔,以便可以转动操作调节杆51。当然,可以通过老虎钳直接转动调节杆51。而且,两个调节杆51的轴线均沿前后方向布置,两个调节杆51的中部均设有外螺纹;固定轴41的左右两端均沿前后方向贯穿设有内螺纹孔,两个内螺纹孔分别螺纹连接于两个外螺纹上,则同时转动调节杆51时,可以带动固定轴41沿前后方向移动,从而可以调整两个定滑轮42之间的连接绳43的张紧力,得以在安装好两个固定轴41后对连接绳43的张紧力进行调节,从而大大降低固定轴41安装难度。另外,传动机构45优选为带传动或者链传动,则安装驱动电机

44时无需靠近传动机构45与定滑轮42之间的张紧程度,可以在安装好驱动电机44后通过调节件5进行调节。需要说明的是,当调节件5为一个时,则驱动电机44应位于两个固定轴41之间,且应设置在具有调节件5的一侧,才可以满足一个调节件5同时对传动机构45以及连接绳43的张紧程度进行调节;当调节件5为两个时,则无需考虑驱动电机44的布置方位,其可以通过靠近驱动电机44一侧的调节件5先对带传动或链传动的张紧程度进行调节,再通过另一个调节件5对连接绳43的张紧程度进行调节。此外,如图1所示,通道11的前后两端均通过螺钉安装固定有密封端盖15,拆除密封端盖15时,可以对通道11内部的各个部件进行检测与维修,装上密封端盖15时,可对通道11内部的各个部件进行密封和保护。

60.需要说明的是,台车本体3可以为多个,且依次串联设置于连接绳43的两端之间,工作时,其中一个或多个台车本体3携带工件进入箱体20进行烘干,其他的台车本体3位于箱体20的外部,可以进行分别进行上货或者卸货。

61.以上描述了本技术的基本原理、主要特征和本技术的优点。本行业的技术人员应该了解,本技术不受上述实施例的限制,上述实施例和说明书中描述的只是本技术的原理,在不脱离本技术精神和范围的前提下本技术还会有各种变化和改进,这些变化和改进都落入要求保护的本技术的范围内。本技术要求的保护范围由所附的权利要求书及其等同物界定。