1.本实用新型涉及一种新型的除氧器乏汽回收利用装置,属于熄焦生产设备技术领域。

背景技术:

2.干熄焦是一种利用红焦显热作为热源,产生蒸汽用来发电的节能减排项目。干熄焦的主要设备有干熄炉和干熄焦锅炉。其中干熄焦锅炉对炉水水质要求很高,其中一条就是溶解氧含量要低于要求值,过高会对锅炉炉管产生氧腐蚀,缩短锅炉使用寿命。干熄焦除氧方法分为热力除氧和化学除氧,其中热力除氧为主,化学除氧为辅。除氧器就是利用热力除氧原理进行工作的混合式加热器。在除氧器内,将水加热至饱和温度,此时水面上蒸汽的分压力接近于其混合气体的总压力,依照道尔顿定律:混合气体的全压力等于各组分气体压力之和。此时不凝结气体的分压力接近于零,这样水中溶解的气体就会不断的排出水面,直至达到此温度和压力下的平衡状态。除氧器在工作过程中需要及时排走析出的气体,在除氧器头的顶部设置有放散口。除氧器顶部放散口排出的气体称为除氧器乏汽。除氧器乏汽的温度在100度以上,且连续不断,为了充分利用乏汽的热值,同时减少排放,特研制了本装置。

技术实现要素:

3.本实用新型目的是提供一种新型的除氧器乏汽回收利用装置,采用高效率的散热结构,设置于除氧器楼顶部,依靠重力势能,出水可自动流回除盐水箱,换热后的除氧器乏汽从装置顶部放散,充分利用除氧器外排乏汽的热能,节约了能源,减少了除氧器乏汽的蒸汽排放,回收除氧器乏汽冷却后的除盐水,投资小,便于实现。所需材料简单,制作工艺简单;装置简单,故障率低,装置没有易于损坏之处,保养简便,后续所需费用极低;不用消耗任何外部能源,只需一次性投资,后期运行不需要消耗任何电能费用,有效地解决了背景技术中存在的上述问题。

4.本实用新型的技术方案是:一种新型的除氧器乏汽回收利用装置,包含罐体、蒸汽管道、分淋盘、进水管道、罐顶、放散口、喷洒头和出水管道,所述罐体由钢板卷制焊接而成;罐体下部设有开孔一,蒸汽管道从开孔一插入罐体内部,蒸汽管道与除氧器头的放散管道相连,在罐体内部和罐体焊接连接,蒸汽管道在罐体内部部分左右两侧各开大小均匀的四个长方形孔;分淋盘设置在蒸汽管道上部,分淋盘与罐体之间通过焊接连接;罐体上部设有开孔二,进水管道通过开孔二插入罐体内,进水管道与向干熄焦除盐水箱供水的外部除盐水管道连接,在罐体内,进水管道设置在分淋盘上部,进水管道直角下伸,出口一分为四,均匀分布在四个方向,各方向连接钢管延伸,在钢管头安装有喷洒头;罐顶设置在罐体顶部,在罐顶一侧设有开口,放散口焊接在开口处;出水管道焊接在罐体的底部,出水管道与干熄焦除盐水箱连接。

5.所述蒸汽管道、进水管道和出水管道在罐体外部分别焊接有法兰。

6.所述分淋盘由薄钢板制作,上面设有大小均匀的孔。

7.所述罐顶为锥形,由钢板卷制焊接而成。

8.所述放散口由两根钢管以90度角焊接而成。

9.所述出水管道直径比进水管道直径大,蒸汽管道直径比出水管道直径大,放散口管道直径比蒸汽管道直径略小,蒸汽管道直径与除氧器头的放散管道直径相同。进水管道直径与向干熄焦除盐水箱供水的外部除盐水管道直径相同。

10.本实用新型的有益效果是:采用高效率的散热结构,设置于除氧器楼顶部,依靠重力势能,出水可自动流回除盐水箱,换热后的除氧器乏汽从装置顶部放散,充分利用除氧器外排乏汽的热能,节约了能源,减少了除氧器乏汽的蒸汽排放,回收除氧器乏汽冷却后的除盐水,投资小,便于实现。所需材料简单,制作工艺简单;装置简单,故障率低,装置没有易于损坏之处,保养简便,后续所需费用极低;不用消耗任何外部能源,只需一次性投资,后期运行不需要消耗任何电能费用。

附图说明

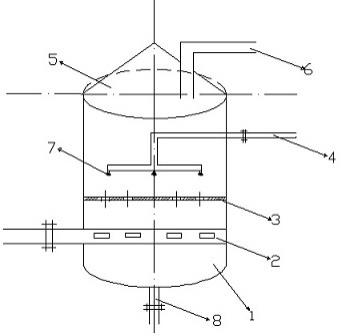

11.图1是本实用新型的结构示意图;

12.图2是本实用新型喷洒头的分布图;

13.图3是本实用新型分淋盘的结构示意图;

14.图中:罐体1、蒸汽管道2、分淋盘3、进水管道4、罐顶5、放散口6、喷洒头7、出水管道8。

具体实施方式

15.为了使本实用新型实施案例的目的、技术方案和优点更加清楚,下面将结合实施案例中的附图,对本实用新型实施案例中的技术方案进行清晰的、完整的描述,显然,所表述的实施案例是本实用新型一小部分实施案例,而不是全部的实施案例,基于本实用新型中的实施案例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施案例,都属于本实用新型保护范围。

16.一种新型的除氧器乏汽回收利用装置,包含罐体1、蒸汽管道2、分淋盘3、进水管道4、罐顶5、放散口6、喷洒头7和出水管道8,所述罐体1由钢板卷制焊接而成;罐体1下部设有开孔一,蒸汽管道2从开孔一插入罐体1内部,蒸汽管道2与除氧器头的放散管道相连,在罐体1内部和罐体1焊接连接,蒸汽管道2在罐体内部部分左右两侧各开大小均匀的四个长方形孔;分淋盘3设置在蒸汽管道2上部,分淋盘3与罐体1之间通过焊接连接;罐体1上部设有开孔二,进水管道4通过开孔二插入罐体1内,进水管道4与向干熄焦除盐水箱供水的外部除盐水管道连接,在罐体1内,进水管道4设置在分淋盘3上部,进水管道4直角下伸,出口一分为四,均匀分布在四个方向,各方向连接钢管延伸,在钢管头安装有喷洒头7;罐顶5设置在罐体1顶部,在罐顶5一侧设有开口,放散口6焊接在开口处;出水管道8焊接在罐体1的底部,出水管道8与干熄焦除盐水箱连接。

17.所述蒸汽管道2、进水管道4和出水管道8在罐体1外部分别焊接有法兰。

18.所述分淋盘3由薄钢板制作,上面设有大小均匀的孔。

19.所述罐顶5为锥形,由钢板卷制焊接而成。

20.所述放散口6由两根钢管以90度角焊接而成。

21.所述出水管道8直径比进水管道4直径大,蒸汽管道2直径比出水管道8直径大,放散口6管道直径比蒸汽管道2直径略小,蒸汽管道2直径与除氧器头的放散管道直径相同。进水管道4直径与向干熄焦除盐水箱供水的外部除盐水管道直径相同。

22.在实际应用中,蒸汽管道2通过法兰与除氧器头的放散管道相连,除氧器乏汽通过蒸汽管道进入本装置。从向干熄焦除盐水箱供水的外部除盐水管道上接出一根水管与进水管道4相连。出水管道8通过外联管道直接通入干熄焦除盐水箱。当除氧器乏汽进入本实用新型后,带压蒸汽向上流动,与向下喷洒的除盐水相遇,发生热交换,加热后的除盐水从罐体1底部的出水管道8流回除盐水箱。可将本实用新型设置于除氧器楼顶部,依靠重力势能,出水可自动流回除盐水箱。换热后的除氧器乏汽从设置在罐顶5的放散口6放散。在蒸汽管道2上开两侧各四个均匀分布的长方形孔是为了让蒸汽能均匀散出,喷淋盘3一是为了让向下的除盐水能均匀分布向下,二也可以增大水和蒸汽的接触面积,增加接触时间,提高换热效率,三可以增加除氧器乏汽的冷却量,增加回收除盐水的量,减少蒸汽排放。罐顶5做成圆锥形也是为了冷却后的除氧器乏汽形成的除盐水快速流回装置内,减少蒸汽排放。

技术特征:

1.一种新型的除氧器乏汽回收利用装置,其特征在于:包含罐体(1)、蒸汽管道(2)、分淋盘(3)、进水管道(4)、罐顶(5)、放散口(6)、喷洒头(7)和出水管道(8),所述罐体(1)由钢板卷制焊接而成;罐体(1)下部设有开孔一,蒸汽管道(2)从开孔一插入罐体(1)内部,蒸汽管道(2)与除氧器头的放散管道相连,在罐体(1)内部和罐体(1)焊接连接,蒸汽管道(2)在罐体内部部分左右两侧各开大小均匀的四个长方形孔;分淋盘(3)设置在蒸汽管道(2)上部,分淋盘(3)与罐体(1)之间通过焊接连接;罐体(1)上部设有开孔二,进水管道(4)通过开孔二插入罐体(1)内,进水管道(4)与向干熄焦除盐水箱供水的外部除盐水管道连接,在罐体(1)内,进水管道(4)设置在分淋盘(3)上部,进水管道(4)直角下伸,出口一分为四,均匀分布在四个方向,各方向连接钢管延伸,在钢管头安装有喷洒头(7);罐顶(5)设置在罐体(1)顶部,在罐顶(5)一侧设有开口,放散口(6)焊接在开口处;出水管道(8)焊接在罐体(1)的底部,出水管道(8)与干熄焦除盐水箱连接。2.根据权利要求1所述的一种新型的除氧器乏汽回收利用装置,其特征在于:所述蒸汽管道(2)、进水管道(4)和出水管道(8)在罐体(1)外部分别焊接有法兰。3.根据权利要求1所述的一种新型的除氧器乏汽回收利用装置,其特征在于:所述分淋盘(3)由薄钢板制作,上面设有大小均匀的孔。4.根据权利要求1所述的一种新型的除氧器乏汽回收利用装置,其特征在于:所述罐顶(5)为锥形,由钢板卷制焊接而成。5.根据权利要求1所述的一种新型的除氧器乏汽回收利用装置,其特征在于:所述放散口(6)由两根钢管以90度角焊接而成。6.根据权利要求1所述的一种新型的除氧器乏汽回收利用装置,其特征在于:所述出水管道(8)直径比进水管道(4)直径大,蒸汽管道(2)直径比出水管道(8)直径大,放散口(6)管道直径比蒸汽管道(2)直径略小,蒸汽管道(2)直径与除氧器头的放散管道直径相同,进水管道(4)直径与向干熄焦除盐水箱供水的外部除盐水管道直径相同。

技术总结

本实用新型涉及一种新型的除氧器乏汽回收利用装置,属于熄焦生产设备技术领域。本实用新型的技术方案是:罐体(1)下部设有开孔一,蒸汽管道(2)从开孔一插入罐体(1)内部,蒸汽管道(2)与除氧器头的放散管道相连,分淋盘(3)设置在蒸汽管道(2)上部,罐体(1)上部设有开孔二,进水管道(4)通过开孔二插入罐体(1)内,进水管道(4)与向干熄焦除盐水箱供水的外部除盐水管道连接,出水管道(8)焊接在罐体(1)的底部,出水管道(8)与干熄焦除盐水箱连接。本实用新型的有益效果是:投资小,便于实现。所需材料简单,制作工艺简单;装置简单,故障率低,装置没有易于损坏之处,保养简便,后续所需费用极低;不用消耗任何外部能源,只需一次性投资,后期运行不需要消耗任何电能费用。期运行不需要消耗任何电能费用。期运行不需要消耗任何电能费用。

技术研发人员:柴春林 贾志全 崔圆 马亚红 曾波

受保护的技术使用者:邯郸钢铁集团有限责任公司

技术研发日:2020.12.17

技术公布日:2021/11/21