1.本发明涉及煤、油气化燃烧等高温气体热量回收领域,具体涉及一种热量回收器。

背景技术:

2.随着社会的发展,作为高能耗的石油化工、煤化工行业将迎来巨大变革,同时,也是高能耗企业技术升级换代的历史性契机。含碳的煤、焦、油等物质燃烧、气化会产生大量的高温气体,这部分高温气体如果不含固体(灰渣等熔点较高的物质)和液体(比如熔融的灰渣、盐类物质),热量比较容易回收。但是,如果含有大量的固体和液体,热量就难以回收,此类熔融的液态物质和气态物质在热回收过程中会发生相变,变成固体,造成热回收器的堵塞。如何解决含固体和液体物质的热量回收一直是个难题。

3.以下是目前针对气化领域热量回收采取的措施和存在的问题:

4.1、堵塞的问题:煤、焦气化产生的高温煤气中含有熔融的液态灰渣和热量回收器的管子接触,由于吸热屏管子或集箱在热量回收器内设置不合理,会造成灰渣的粘结,造成蒸汽产量的下降,严重时造成热回收器堵塞,使热回收器不能正常运行。

5.2、喷水或气进行激冷:一些厂家将进入热量回收器的高温气体用水或气进行激冷,将高温气体的温度降至800℃以下,以便将高温气体中熔融灰渣激冷为固体,以减少液态灰渣粘在水冷壁管子上的问题,但这样使流程复杂,热回收效率降低,而且有些灰渣并没有降至800℃,粘结、堵塞的情况并没有解决。

6.3、热回收器不布置吸热屏:为了解决灰渣粘结在管子上的问题,有些厂家采用膜式水冷壁内不布置吸热屏的方式,虽然不会发生堵塞问题,但这样会把热回收器做的很大,造成投资很高。

7.4、气体吹扫:在热回收器内布置气体或蒸汽的吹扫管线,用脉冲的气体连续或间歇进行吹扫,希望将吸热屏和膜式壁上粘结的灰渣吹扫下来,此措施需要投资吹扫气体压缩机和管线,操作复杂,投资较大,效果不明显。

8.5、振打器振打:在热量回收器的外筒上用振打器进行振打,产生的震动将粘结在水冷壁和吸热屏上的灰渣震下来,此措施效果并不明显,而且存在将吸热屏的管子震裂的风险。

9.6、利用气体震动进行除灰:在热量回收器运行过程中将热量回收器的压力进行瞬间降低,利用气体产生的震动将粘结的灰渣剥离,但由于热量回收器受热面布置不合理,使剥落的灰渣在热量回收器内架桥,无法排出,反而造成更严重的堵塞。

技术实现要素:

10.本发明主要目的在提供一种热量回收器,以解决现有技术存在的问题。

11.为解决上述技术问题,本发明采取了如下技术方案:

12.一种热量回收器,包括外筒,所述外筒上设置吸热屏组件,所述外筒两端分别设置高温气体进口和高温气体出口,所述外筒包括上环形集箱和下环形集箱,所述上环形集箱

和下环形集箱之间设置膜式水冷壁,所述吸热屏组件包括上集箱和下集箱,所述上集箱和下集箱之间设置吸热片,所述吸热片周向设置于所述膜式水冷壁上,所述吸热片轴线与所述膜式水冷壁轴线相平行。

13.进一步的,所述外筒外侧套设承压外壳。

14.进一步的,相邻所述吸热片之间距离大于200mm,所述吸热片内侧与所述外筒中心轴线的距离大于400mm。

15.进一步的,所述膜式水冷壁内部介质流向与高温气体流向相同或相反,所述吸热片内部介质流向与高温气体流向相同或相反。

16.进一步的,所述膜式水冷壁包括管子,所述管子周向连续排列,相邻所述管子焊接连接,所述管子周向间隔排列,相邻所述管子之间设置鳍片,所述管子和所述鳍片焊接连接。

17.进一步的,所述吸热片包括管子和鳍片,所述管子和鳍片间隔排列,所述管子和所示鳍片连续焊接或间断焊接。

18.进一步的,所述上集箱设置于所述外筒内部或外部,所述下集箱设置于所述外筒外部。

19.进一步的,所述上集箱和下集箱之间设置中间集箱,所述上集箱和中间集箱之间设置吸热片,所述中间集箱和所述下集箱之间设置吸热片。

20.进一步的,所述上集箱与所述上环形集箱连接,所述下集箱与所述下环形集箱连接。

21.进一步的,所述外筒外部设置上汇总集箱和下汇总集箱,所述上集箱和所述上汇总集箱连接,所述下集箱和所述下汇总集箱连接。

22.与现有技术相比,本发明提供的一种热量回收器具有以下有益效果:

23.通过吸热屏周向布置于外筒侧壁,且轴向平行于外筒的中心线,下集箱设置于外筒的外部,并将吸热屏所有可能产生积灰的部件全部去掉,保持吸热片和膜式水冷壁的表面光滑,使液态灰渣、固态灰渣在热量回收器内运动过程中没有粘结的支点,不会产生粘结和堵塞。

附图说明

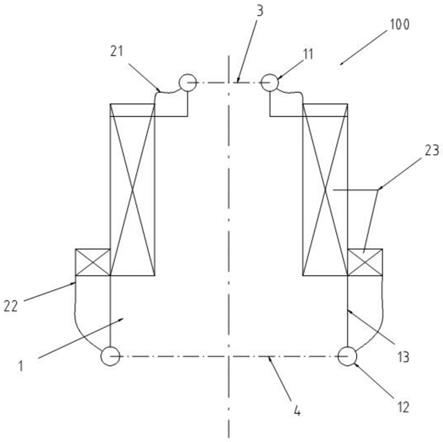

24.图1为本发明实施例1整体结构示意图。

25.图2为本发明实施例1外筒结构示意图。

26.图3为本发明实施例1吸热屏组件结构示意图。

27.图4为本发明实施例1膜式水冷壁截面示意图。

28.图5为本发明实施例1热回收器截面示意图。

29.图6为本发明实施例1另一整体结构示意图。

30.图7为本发明实施例1另一热回收器截面示意图。

31.图8为本发明实施例2整体结构示意图。

32.图9为本发明实施例2另一整体结构示意图。

33.图10为本发明实施例2膜式水冷壁截面示意图。

34.图11为本发明实施例2热回收器截面示意图。

35.其中,1

‑

外筒,11

‑

上环形集箱,12

‑

下环形集箱,13

‑

膜式水冷壁,2

‑

吸热屏组件,21

‑

上集箱,22

‑

下集箱,23

‑

吸热片,24

‑

上汇总集箱,25

‑

下汇总集箱,3

‑

高温气体进口,4

‑

高温气体出口,30

‑

管子,40

‑

鳍片,100

‑

热回收器。

具体实施方式

36.以下通过附图和实施例对本发明的技术方案作进一步说明。

37.实施例1

38.结合图1至图7,本发明提供一种热回收器,包括外筒1,所述外筒1上设置吸热屏组件2,所述外筒1两端分别设置高温气体进口3和高温气体出口4,所述外筒1包括上环形集箱11和下环形集箱12,所述上环形集箱11和下环形集箱12之间设置膜式水冷壁13,所述吸热屏组件2包括上集箱21和下集箱22,所述上集箱21和下集箱22之间设置吸热片23,所述吸热片23周向设置于所述膜式水冷壁13上,所述吸热片23轴线与所述膜式水冷壁13轴线相平行。吸热屏组件2至少设置两组以上,可以固定在所述外筒1上部、下部或侧部。

39.本实施例中,高温气体的进口温度高于1000℃,高温气体是一氧化碳、氢气、二氧化碳、硫化氢、水蒸气等含有可燃气体的混合气,高温气体中含有煤灰、焦炭等固体颗粒,高温气体含有液态的灰渣等在特定压力、温度下以液体形式存在的液体。

40.优选的,所述外筒1外侧套设承压外壳。本实施例中,外筒1承受的压力不超过1.6mpa。外筒1和承压壳体之间限定为环腔,当气化炉压力≥0.5mpa,甚至高于10.0mpa时,高温气体的压力由承压外壳来承受,外筒1将作为内件,相当于外筒1承受是外筒1内侧和环腔的压差,从而保证外筒1承受的压力不超过1.6mpa。在气化炉压力较小时,外筒1外侧可不设置承压外壳。

41.优选的,相邻所述吸热片23之间距离大于200mm,所述吸热片23内侧与所述外筒1中心轴线的距离大于400mm,即外筒1中心线800mm的直径范围内不布置吸热屏2。此直径范围限定了高温固体颗粒及液体的最小净通道,此直径范围根据固体和液体的夹带量、以及高温气体的气量可以适当扩大。

42.优选的,所述膜式水冷壁13内部介质流向与高温气体流向相同或相反,所述吸热片23内部介质流向与高温气体流向相同或相反。本实施例中,外筒1内介质(膜式水冷壁13内部介质)为锅炉水,锅炉水系统自然循环,锅炉水产生相变。外筒1在足够气量及辐射显热的高温气体的工况下,至少单面受热下应满足水动力要求,以达到本质安全,同时,作为主要热量回收部件。在另一实施例中,外筒1内锅炉水系统强制循环,外筒1内锅炉水不产生相变。根据高温气体的压力等级及气体的环境危害成分,外筒1的主要作用为保护时,以成倍加大其循环倍率,以至于含汽率无限趋近于0,使膜式水冷壁13没有可能出现过热,以达到绝对本质安全。吸热片23内介质为锅炉水或水蒸汽。吸热片23的长度小于等于上集箱21和下集箱22之间的高度。

43.优选的,所述膜式水冷壁13包括管子30,所述管子30周向连续排列,相邻所述管子39焊接连接,所述管子30周向间隔排列,相邻所述管子30之间设置鳍片40,所述管子30和所述鳍片40焊接连接。如图4所示,本实施例中,膜式水冷壁13采用管子30周向间隔排列,鳍片40填充间隙,以焊接的方式连接。如图5所示,膜式水冷壁13的管子30和鳍片40先组装为圆筒形,然后焊接,且所述吸热片23布置角度与所述膜式水冷壁13横截面圆直径的切线相垂

直,可以方便设备检修,降低安装难度。如图7所示,膜式水冷壁13的管子30和鳍片40先焊接为若干鳍片管屏,然后再组装为近似圆筒的多边形,外筒1形成近似于圆的多边形的柱状体。

44.膜式水冷壁13的管子30和鳍片40可以采用同种材质,也可以采用异种材质。当结构出现连接交叉节点,需要更宽鳍片40时,鳍片40可选用抗高温镍基等材质,以克服温差应力,或者外筒1工作温度过高时,为了适用外筒1的整体结构耐压要求高的情况等。

45.优选的,所述吸热片23包括管子30和鳍片40,所述管子30和鳍片40间隔排列,所述管子30和鳍片40采用连续焊接或间断焊接的方式连接。当吸热片23长度过长,吸热片23宽度过窄,在热应力的影响下会产生屏的整体扭曲,造成吸热屏组件2积灰,应在一定高度范围内设置间断点以减小整个吸热屏组件2的刚度,避免整屏扭曲。

46.优选的,所述上集箱21设置于所述外筒1内部或外部,所述下集箱22设置于所述外筒1外部。如图1和图6所示,吸热屏组件2的上集箱21设置在外筒1外部。适用于上集箱21直径小于膜式水冷壁13的鳍片40的宽度,且遇到交叉节点不能规避的情况,采用吸热片23穿至外筒1外侧,连接上集箱21。

47.优选的,所述上集箱21和下集箱22之间设置中间集箱,所述上集箱21和中间集箱之间设置吸热片23,所述中间集箱和所述下集箱22之间设置吸热片23。高温气体及夹带的固体或液体自高温气体进口3进入热回收器100,由于流通截面的变化产生扩散角,吸热屏组件2可以分成上、下两部分,采用中间集箱将其相连接,上部分的吸热片23比下部分的吸热片23宽,在相同尺寸的外筒1内,布置更多的吸热面,设备更加紧凑,减少设备投资。

48.优选的,所述上集箱21与所述上环形集11箱连接,所述下集箱22与所述下环形集12箱连接。吸热屏2的上集箱21与上环形集箱11连接,吸热屏2的下集箱22与下环形集箱12连接,外筒1管内和吸热屏组件2管内采用相同温度的锅炉水,外筒1和吸热屏组件2共用上环形集箱11和下环形集箱12,可以使设备结构简化。

49.优选的,所述外筒1外部设置上汇总集箱24和下汇总集箱25,所述上集箱21和所述上汇总集箱24连接,所述下集箱22和所述下汇总集箱25连接。吸热屏组件2的上集箱21与上汇总集箱24相连接,吸热屏组件2的下集箱22与下汇总集箱25连接,外筒1管内和吸热屏组件2管内采用不同温度的水,以实现外筒1能够在低的温度下工作,更突出其保护功能,吸热屏组件2在高的温度下工作,更突出其吸热功能。

50.实施例2

51.结合图8至图11,本发明提供一种热回收器,包括外筒1,所述外筒1上设置吸热屏组件2,所述外筒1两端分别设置高温气体进口3和高温气体出口4,所述外筒1包括上环形集箱11和下环形集箱12,所述上环形集箱11和下环形集箱12之间设置膜式水冷壁13,所述吸热屏组件2包括上集箱21和下集箱22,所述上集箱21和下集箱22之间设置吸热片23,所述吸热片23周向设置于所述膜式水冷壁13上,所述吸热片23轴线与所述膜式水冷壁13轴线相平行。

52.如图8所示,本实施例中,吸热屏组件2的上集箱21设置在外筒1内部。适用于上集箱21直径小于膜式水冷壁13的鳍片40的宽度,或者当遇到交叉节点时,能够规避的情况。

53.如图9所示,本实施例中,在外筒1的外部设置上汇总集箱24及下汇总集箱25。吸热屏组件2的上集箱21与上汇总集箱24相连接,下集箱22与下汇总集箱25连接。外筒1内介质

为锅炉水,吸热屏组件2管内介质为水蒸汽,以实现外筒1能够产生稳定的饱和蒸汽,吸热屏组件2可以生产过热蒸汽,以提高蒸汽的利用价值。

54.如图10所示,本实施例中,膜式水冷壁13采用管子30周向连续排列,以焊接的方式连接。

55.如图11所示,本实施例中,吸热片23布置角度与膜式水冷壁13横截面圆直径切线不垂直,两者存在一定的角度。在吸热片23相同数量的情况下,增大高温气体净流道,进一步减少积灰,实现更好的热回收效果。

56.工作原理:气化炉产生的高温气体,从外筒1上部的高温气体进口3进入外筒1内部,高温气体辐散的热量对吸热屏组件2、膜式水冷壁13的管子30内的锅炉水进行加热,最后高温气体外筒1下部的高温气体出口4流出,从而实现气化炉高温气体余热的回收。

57.以上所述,仅是本发明较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。