1.本实用新型涉及炉头领域,尤其涉及一种便于充分混合燃气的节能炉头。

背景技术:

2.炉头作为平炉的重要组成部分,火焰的方向、形状以及废气的排出和在蔷热室的分布都与炉头的构造有关,但现有的部分炉头无法充分的对燃料和空气进行充分的混合,造成燃料无法充分燃烧,容易产一氧化碳危害人们的身体健康,同时无法充分燃烧燃料易造成资源的浪费,且在燃烧的过程中噪音较大,给使用者带来烦恼,为解决这些问题,我们提出了一种便于充分混合燃气的节能炉头。

技术实现要素:

3.本实用新型提出的一种便于充分混合燃气的节能炉头,解决了现有的炉头再进行点火燃烧的过程中,因燃气与空气无法充分接触,燃烧不充分,造成资源的浪费和燃烧过程中噪音过大的问题。

4.为了实现上述目的,本实用新型采用了如下技术方案:

5.一种便于充分混合燃气的节能炉头,包括用于燃气与空气混合的混合机构,所述混合机构侧面设置有用于装置安装的安装机构,所述混合机构下方设置有用于燃气与空气进入的进气机构,所述混合机构上方设置有用于混合燃气燃烧排出的出气机构;

6.所述混合机构包括进气底板、混合仓、第一分流板、第二分流板,所述进气底板上表面安装有混合仓,所述混合仓底部开设有第一分流板,所述第一分流板上方设置有第二分流板。

7.优选的,所述进气机构包括燃气管道、消音套、螺纹安装头、进气口、进气管道和鼓风机,所述燃气管道位于进气底板的底部,所述燃气管道的一端设置有螺纹安装头,所述进气底板底部安装有进气管道,所述进气管道位于燃气管道的侧面,所述进气管道一端安装有进气口,所述进气管道内部安装有鼓风机。

8.优选的,所述第一分流板和第二分流板均为网状结构,所述第一分流板的孔径大于第二分流板的孔径。

9.优选的,所述进气管道和燃气管道均呈l型设置,且进气管道和燃气管道顶部均安装在进气底板内部,所述进气管道和燃气管道顶部均安装有消音层,所述消音层呈圆环状,且与进气管道和燃气管道顶部套接,所述进气口与进气管道螺纹连接,且进气口表面设置有防滑层。

10.优选的,所述安装机构包括支撑环、脚架、固定块和固定螺丝,所述固定块安装在进气底板侧面,所述固定块内部安装有固定螺丝,所述支撑环安装在混合仓侧表面,所述支撑环底部安装有脚架,所述固定块在进气底板的两侧均有安装,每个所述固定块表面均开设有多个安装孔,所述固定螺丝安装在安装孔内。

11.优选的,所述出气机构包括保护仓、消音层、隔热层、燃烧层、阻燃层和燃气出口,

所述,所述保护仓安装在混合仓顶部,所述保护仓内部安装有燃烧层,所述燃烧层与保护仓之间安装有隔热层,所述保护仓底部安装有第二分流板,所述第二分流板上方安装有消音层,所述保护仓内部安装有阻燃层,所述阻燃层位于燃烧层和消音层之间,且所述阻燃层表面开设有燃气出口。

12.优选的,所述燃烧层表面开设有多个燃气出口,每个所述燃气出口均通过阻燃层与混合仓连通,所述燃烧层表面的燃气出口与阻燃层表面的燃气出口大小位置形状均互相匹配。

13.本实用新型的有益效果为:

14.1、通过设置的燃气管道和进气管道,可以使燃气与空气在进气底板内部进行初步融合,然后通过第一分流板进入混合仓,使空气与燃料进行充分融合,保证燃料的充分燃烧,减少一氧化碳的产生,并减少了资源的浪费,起到节能环保的作用。

15.2、通过燃气管道和进气管道顶端设置的消音套和第二分流板上方设置的消音层可以对装置进行消音处理,减少装置的噪音,提高装置的使用体验。

16.3、通过设置的支撑环和脚架可以都会装置进行辅助固定与支撑,使装置的稳定性得到提升。

17.综上所述,该装置不仅可以使燃气与空气进行充分混合,使燃料的到充分燃烧,减少一氧化碳的产生,节约资源,同时消音套和消音层可以对装置进行消音处理,减少装置的噪音,提高装置的使用体验,并加强了装置的稳定性,解决了现有的炉头再进行点火燃烧的过程中,因燃气与空气无法充分接触,燃烧不充分,造成资源的浪费和燃烧过程中噪音过大的问题。

附图说明

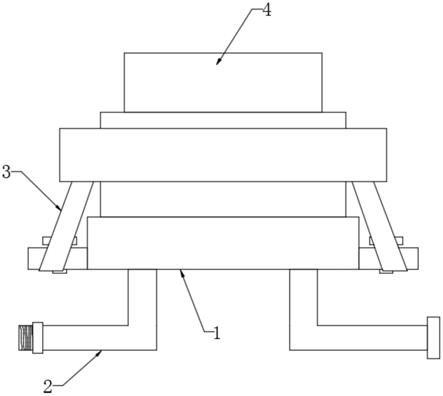

18.图1为本实用新型的主视图。

19.图2为本实用新型的结构示意图。

20.图3为本实用新型的俯视图。

21.图中标号:1、混合机构;101、进气底板;102、混合仓;103、第一分流板;104、第二分流板;2、进气机构;201、燃气管道;202、消音套;203、螺纹安装头;204、进气口;205、进气管道;206、鼓风机;3、安装机构;301、支撑环;302、脚架;303、固定块;304、固定螺丝;4、出气机构;401、保护仓;402、消音层;403、隔热层;404、燃烧层;405、阻燃层;406、燃气出口。

具体实施方式

22.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

23.参照图1-图3,本实用新型提供如下技术方案:一种便于充分混合燃气的节能炉头,包括用于燃气与空气混合的混合机构1,其特征在于,所述混合机构1侧面设置有用于装置安装的安装机构3,所述混合机构1下方设置有用于燃气与空气进入的进气机构2,所述混合机构1上方设置有用于混合燃气燃烧排出的出气机构4。

24.本实施例中,所述混合机构1包括进气底板101、混合仓102、第一分流板103、第二

分流板104,所述进气底板101上表面安装有混合仓102,所述混合仓102底部开设有第一分流板103,所述第一分流板103上方设置有第二分流板104,所述第一分流板103和第二分流板104均为网状结构,所述第一分流板103的孔径大于第二分流板104的孔径。

25.进一步的,所述进气机构2包括燃气管道201、消音套202、螺纹安装头203、进气口204、进气管道205和鼓风机206,所述燃气管道201位于进气底板101的底部,所述燃气管道201的一端设置有螺纹安装头203,所述进气底板101底部安装有进气管道205,所述进气管道205位于燃气管道201的侧面,所述进气管道205一端安装有进气口204,所述进气管道205内部安装有鼓风机206,所述进气管道205和燃气管道201均呈l型设置,且进气管道205和燃气管道201顶部均安装在进气底板101内部,所述进气管道205和燃气管道201顶部均安装有消音层402,所述消音层402呈圆环状,且与进气管道205和燃气管道201顶部套接,所述进气口204与进气管道205螺纹连接,且进气口204表面设置有防滑层,所述安装机构3包括支撑环301、脚架302、固定块303和固定螺丝304,所述固定块303安装在进气底板101侧面,所述固定块303内部安装有固定螺丝304,所述支撑环301安装在混合仓102侧表面,所述支撑环301底部安装有脚架302,所述固定块303在进气底板101的两侧均有安装,每个所述固定块303表面均开设有多个安装孔,所述固定螺丝304安装在安装孔内。

26.除此之外,所述出气机构4包括保护仓401、消音层402、隔热层403、燃烧层404、阻燃层405和燃气出口406,所述,所述保护仓401安装在混合仓102顶部,所述保护仓401内部安装有燃烧层404,所述燃烧层404与保护仓401之间安装有隔热层403,所述保护仓401底部安装有第二分流板104,所述第二分流板104上方安装有消音层402,所述保护仓401内部安装有阻燃层405,所述阻燃层405位于燃烧层404和消音层402之间,且所述阻燃层405表面开设有燃气出口406,所述燃烧层404表面开设有多个燃气出口406,每个所述燃气出口406均通过阻燃层405与混合仓102连通,所述燃烧层404表面的燃气出口406与阻燃层405表面的燃气出口406大小位置形状均互相匹配。

27.本实用新型在使用时,先将进气底板101通过固定块303贴紧台面,然后使用固定螺丝304进行固定,将支撑环301套在混合仓102表面,然后使用脚架302进行支撑,然后将进气口204与进气管道205进行螺纹连接,并将燃气管道201通过螺纹安装头203燃气进行螺纹安装,然后通过设置的燃气管道201和进气管道205内部的鼓风机206,可以使燃气与空气在进气底板101内部进行初步融合,然后通过第一分流板103进入混合仓102,使空气与燃料进行充分融合,保证燃料的充分燃烧,减少一氧化碳的产生,并减少资源的浪费,然后通过燃气管道201和进气管道205顶端设置的消音套202和第二分流板104上方设置的消音层402可以对装置进行消音处理,减少装置的噪音,然后将燃气通过保护仓401内部的阻燃层405与燃烧层404内部的燃气出口406涌出,最后进行点火即可,在燃烧过程中,隔热层403对热量进行持续吸收,保证装置稳定的运行。

28.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。