1.本发明属于火电厂工业供汽和储能领域,具体涉及一种锅炉与熔盐储能联合的工业供汽系统。

背景技术:

2.火电厂正在由单一的对外供电向供电、供汽、供热、供冷等综合能源服务基地转变,其中对外供工业蒸汽已成很多火电厂的一项重要业务,传统的供汽方式均为从汽轮机热力系统一定的位置开口对外供汽,往往存在蒸汽压力、温度与需求不匹配而需要减压、减温处理,同时受汽轮机安全性影响和锅炉燃烧稳定性影响,很多对外供汽口的供汽量有着较大限制,特别是机组变负荷、变工况运行时,极易出现工业供汽参数不稳定或不能保证的稳定,影响着机组的安全稳定和经济运行。

3.熔盐是近年来伴随光热技术而引起广泛关注和应用的高温储热介质,熔盐是一种价格便宜、工作温度高、环境友好、不可燃等优点的显热储热介质,熔盐的特性优势,有待在工业供汽领域进行有效的应用。

4.传统工业供汽均是从热力系统一定的抽汽口对外抽汽,抽汽口的汽源参数往往与供汽蒸汽所需参数有一定偏差,往往需要减温、减压等措施,造成高品质蒸汽未能合理利用;同时受汽轮机轴向推力和锅炉燃烧稳定影响,大多固定抽汽口的对外抽汽流量很有限,不能实现大流量对外供汽;随着机组降负荷等变工况运行,固定抽汽口的运行参数也会随之大幅变化,往往因不能满足对外供汽需求成了限制机组变工况运行的因素,与电网提升火电机组运行灵活性的需求相矛盾。

技术实现要素:

5.本发明的目的在于发明一种锅炉与熔盐联合的工业供汽系统,通过锅炉排烟加热熔盐,高温熔盐加热除氧器出口水至过热蒸汽,实现工业供汽稳定运行,同时可根据需求较容易的调整工业供汽流量、压力和温度。

6.为达到上述目的,本发明采用的技术方案是:

7.一种锅炉与熔盐储能联合的工业供汽系统,包括除氧器、低温熔盐罐、锅炉熔盐加热器、高温熔盐罐、过热加热器、饱和加热器、预热加热器、除氧器以及再热蒸汽;

8.低温熔盐罐与锅炉熔盐加热器相连,锅炉熔盐加热器与高温熔盐罐相连,高温熔盐罐与过热加热器的第一入口相连,过热加热器的第一出口与饱和加热器相连,饱和加热器与预热加热器的第一入口相连,预热加热器的第一出口与低温熔盐罐相连;

9.除氧器出口与变频增压泵相连,变频增压泵与预热加热器的第二入口相连,预热加热器的第二出口与饱和加热器相连,过热加热器的第二出口与工业供汽管道相连;

10.再热蒸汽的出口与减温减压装置相连,减温减压装置与工业供汽管道相连。

11.本发明进一步的改进在于,低温熔盐罐经低温熔盐泵与锅炉熔盐加热器相连。

12.本发明进一步的改进在于,锅炉熔盐加热器设置在在锅炉本体内。

13.本发明进一步的改进在于,除氧器出口还连接有给水系统。

14.本发明进一步的改进在于,除氧器出口经供汽隔离阀与变频增压泵相连。

15.本发明进一步的改进在于,过热加热器的第二出口经供汽调节阀与工业供汽管道相连。

16.本发明进一步的改进在于,再热蒸汽的出口经再热蒸汽供工业蒸汽隔离阀与减温减压装置相连。

17.本发明进一步的改进在于,减温减压装置经再热蒸汽供工业蒸汽调节阀与工业供汽管道相连。

18.本发明进一步的改进在于,再热蒸汽的出口还连接有汽轮机中压缸。

19.与现有技术相比,本发明具有的有益效果:

20.充分发挥熔盐高温、无相变等特性(工作温度约200℃~500℃),通过锅炉排烟加热熔盐,高温熔盐加热除氧器出水至需要的工业供汽温度约(300℃~400℃),工业供汽压力通过变频增压泵调节,本发明充分发挥熔盐的特性优势,熔盐的加热热源为锅炉排烟,在机组高中低负荷工况均可保障稳定的热源供应,通过高温熔盐罐对高温熔盐进行储存,并根据需要将高温熔盐加热除氧器出水至过热蒸汽,可以获得所需温度的工业蒸汽,在除氧器出水引出位置设有变频增压泵,可以根据需求调节工业供汽压力,实现工业供汽流量、压力、温度可调可控,不影响机组安全和变工况运行。

21.进一步的,工业供汽流量通过工业供汽调节阀调节,可以获得流量、压力、温度可调的大流量工业蒸汽,且受机组变工况运行影响极小。

附图说明

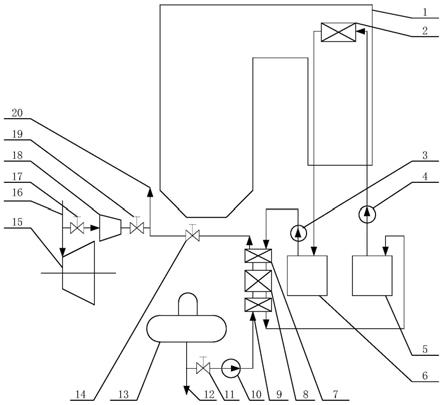

22.图1为本发明的整体系统示意图。

23.图中,1、锅炉本体;2、锅炉熔盐加热器;3、高温熔盐泵;4、低温熔盐泵;5、低温熔盐罐;6、高温熔盐罐;7、过热加热器;8、饱和加热器;9、预热加热器;10、变频增压泵;11、供汽隔离阀;12、给水系统;13、除氧器;14、供汽调节阀;15、汽轮机中压缸;16、再热蒸汽;17、再热蒸汽供工业蒸汽隔离阀;18、减温减压装置;19、再热蒸汽供工业蒸汽调节阀;20、工业供汽管道。

具体实施方式

24.下面结合附图对本发明进行详细说明。

25.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以多种不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

26.另外,本发明中的元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

27.参见图1,本发明包括除氧器13、低温熔盐罐5、锅炉熔盐加热器2、高温熔盐罐6、过

热加热器7、饱和加热器8、预热加热器9、给水系统12、除氧器13以及再热蒸汽16;

28.低温熔盐罐5经低温熔盐泵4与锅炉熔盐加热器2相连,锅炉熔盐加热器2设置在在锅炉本体1内,锅炉熔盐加热器2与高温熔盐罐6相连,高温熔盐罐6与过热加热器7的第一入口相连,过热加热器7的第一出口与饱和加热器8相连,饱和加热器8与预热加热器9的第一入口相连,预热加热器9的第一出口与低温熔盐罐5相连。

29.除氧器13出口分为两路,一路与给水系统12相连,另一路经供汽隔离阀11与变频增压泵10相连,变频增压泵10与预热加热器9的第二入口相连,过热加热器7的第二出口经供汽调节阀14与工业供汽管道20相连。

30.再热蒸汽16的出口分为两路,一路进入汽轮机中压缸15,另一路经再热蒸汽供工业蒸汽隔离阀17进入减温减压装置18,减温减压装置18经再热蒸汽供工业蒸汽调节阀19与工业供汽管道20相连。

31.除氧器13出口分为两路,一路经变频增压泵10调节供汽压力,依次流经预热加热器9、饱和加热器8和过热加热器7后加热至需要的工业蒸汽温度,经供汽调节阀14供至原工业供汽管道20,有效取代原再热蒸汽经过减温、减压供工业蒸汽这种浪费高品质蒸汽,且供汽流量受限较大的供汽方式。

32.低温熔盐罐5中的低温熔盐经低温熔盐泵4打出至锅炉熔盐加热器2,加热后的熔盐至高温熔盐罐6并存储起来,根据需要将高温熔盐罐6中的高温熔盐经高温熔盐泵3依次流经过热加热器7、饱和加热器8与预热加热器9,放热降温后的熔盐流至低温熔盐罐5,完成熔盐储放热循环系统;除氧器13与给水系统12相连,给水系统12经供汽隔离阀11与变频增压泵10相连,变频增压泵10与预热加热器9相连,过热加热器7的第二出口经供汽调节阀14与工业供汽管道20相连。再热蒸汽16一路进入汽轮机中压缸15,另一路经再热蒸汽供工业蒸汽隔离阀17进入减温减压装置18,减温减压装置18经再热蒸汽供工业蒸汽调节阀19与工业供汽管道20相连。

33.另一侧从除氧器13出水管路上引出一路工业供汽饱和水,由变频增压泵10调节供汽压力,依次流经预热加热器9、饱和加热器8和过热加热器7后加热至需要的工业蒸汽温度,经供汽调节阀14供至原工业供汽管道20,有效取代原再热蒸汽经过减温、减压供工业蒸汽这种浪费高品质蒸汽,且供汽流量受限较大的供汽方式。

34.以上仅就本发明的最佳实施例作了说明,但不能理解为是对权利要求的限制。本发明不仅限于以上实施例,其具体结构允许有变化。但凡在本发明独立权利要求的保护范围内所作的各种变化均在本发明的保护范围内。

35.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。