基于voc废气回收的热电联产多品位供汽系统及控制方法

技术领域

1.本发明属于热电联产技术领域,具体涉及一种基于voc废气回收的热电联产多品位供汽系统及控制方法,尤其适用于具有voc废气排放用户的热电联产系统。

背景技术:

2.当前,为提高火电机组的综合能源利用效率,并争取更多的发电利用小时数,纯凝机组急需进行供热改造。与此同时,随着工业园区推进节能减排的政策导向及市场发展需求,原有工业园区的高污染、低能效的供热锅炉逐渐关停,致使工业园区极度缺乏新的热源来替代。由此,热电联产集中供热方式得到了快速的发展。

3.对板材加工、包装印刷、涂料生产等热用户,虽然利用热电联产机组替代原有的供热锅炉来为这类热用户供给生产所需的蒸汽,达到了节能减排的效果。但是,这类热用户所产生的voc有机废气是一种可燃气体,可以作为燃料使用。然而,现阶段的voc有机废气直接被排放至环境中,给环境造成了严重的污染,同时,voc有机废气的直接排放还浪费了大量的燃料气体,不仅不符合国家环保政策要求,也不符合国家的能源发展方向。

4.针对上述技术难题,本发明则是将热电联产供汽流程与voc有机废气回流程进行集成,利用一定的技术措施回收高浓度的voc有机废气,并将有机废气作为热电联产机组的燃料补充,同时满足热用户多种蒸汽参数的蒸汽需求,既达到了减少污染气体排放的环保目的,又相应地减少了化石燃料消耗,节约了能源,并进一步保护了环境,具有广阔的市场应用前景。

技术实现要素:

5.本发明的目的在于克服现有技术中存在的上述不足,而提供一种设计合理、性能可靠、基于voc废气回收的热电联产多品位供汽系统及控制方法。

6.本发明解决上述问题所采用的技术方案是:基于voc废气回收的热电联产多品位供汽系统,包括电站锅炉、汽轮机组、凝汽器、凝结水泵、除氧器和给水泵,所述电站锅炉的主蒸汽出口与汽轮机组的进汽口连接,所述汽轮机组的抽汽口与工业蒸汽输送管的进汽端连接,且在汽轮机组的抽汽口安装有第三阀门,所述汽轮机组的排汽口与凝汽器的乏汽进口连接,所述凝汽器的凝结水出口与凝结水泵的进水口连接,所述凝结水泵的出水口与除氧器的进水口连接,所述除氧器的出水口与给水泵的进水口连接,所述给水泵的出水口与电站锅炉的给水进口连接,其特征在于,还包括第一气体掺混装置、干式阻火装置、第一类工业蒸汽用户、第一水封阻火装置、第一过滤装置、废气冷却装置、吸附装置、第一吸附单元、第二吸附单元、第三吸附单元、蒸汽冷却器、废气净化装置、第二类工业蒸汽用户、第二水封阻火装置和第二过滤装置、第三类工业蒸汽用户、喷淋装置、第三过滤装置、第二气体掺混装置、引风机、蓄热氧化装置、高压蒸汽发生器、给水预热器、烟囱、压力匹配器和第四类工业蒸汽用户,所述工业蒸汽输送管的出汽端通过第一工业蒸汽支管、第二工业蒸汽支管和第三工业蒸汽支管分别与蒸汽冷却器的进汽口、第二类工业蒸汽用户的蒸汽进口和压

力匹配器的低压进汽口连接,且在蒸汽冷却器的进汽口安装有第四阀门,在第二工业蒸汽支管上安装有第十三阀门,在第三工业蒸汽支管上安装有第十五阀门,所述蒸汽冷却器的出汽口与第一类工业蒸汽用户的蒸汽进口连接,且在蒸汽冷却器的出汽口安装有第五阀门,在第一类工业蒸汽用户的蒸汽进口安装有第七阀门,所述第一类工业蒸汽用户的废气出口依次连接有第一水封阻火装置、第一过滤装置和废气冷却装置,所述废气冷却装置的废气出口通过第一废气排放管与吸附装置的吸附进气口连接,且在第一废气排放管上安装有第八阀门,所述吸附装置的吸附出气口通过第一废气支管和第二废气支管分别与蒸汽冷却器的进气口和废气净化装置的进气口连接,且在第一废气支管上安装有第九阀门,在第二废气支管上安装有第十阀门,所述蒸汽冷却器的出气口通过第一脱附气支管与吸附装置的脱附进气口连接,且在第一脱附气支管上安装有第十一阀门,所述吸附装置的脱附出气口通过第二脱附气支管与气体输送管的进气端连接,且在第二脱附气支管上安装有第十二阀门,所述第二类工业蒸汽用户的废气出口依次连接有第二水封阻火装置和第二过滤装置,所述第二过滤装置的废气出口通过第二废气排放管与气体输送管的进气端连接,且在第二废气排放管上安装有第十四阀门,所述第三类工业蒸汽用户的废气出口依次连接有喷淋装置和第三过滤装置,所述第三过滤装置的废气出口与第二气体掺混装置的废气进口连接,所述第二气体掺混装置的空气进口连接有新鲜空气管,且在新鲜空气管上安装有第十六阀门,所述第二气体掺混装置的混合气出口通过混合气输送管与蓄热氧化装置的进气口连接,且在混合气输送管上安装有引风机,所述蓄热氧化装置的高温烟气出口依次连接有高压蒸汽发生器和给水预热器,所述烟囱通过第二低温烟气管同时与蓄热氧化装置的低温烟气出口和给水预热器的烟气出口连接,且在第二低温烟气管上安装有第十八阀门,所述给水预热器的给水进口连接有高压给水管,且在高压给水管上安装有第十九阀门,所述给水预热器的高温水出口与高压蒸汽发生器的进水口连接,所述高压蒸汽发生器的高压蒸汽出口通过第一高压蒸汽支管和第二高压蒸汽支管分别与压力匹配器的高压进汽口和第四类工业蒸汽用户的蒸汽进口连接,且在第一高压蒸汽支管上安装有第二十阀门,在第二高压蒸汽支管上安装有第二十一阀门,所述压力匹配器的中压出汽口与第三类工业蒸汽用户的蒸汽进口连接,所述气体输送管的出气端与第一气体掺混装置的废气进口连接,且在第一气体掺混装置的废气进口安装有第二阀门,所述第一气体掺混装置的空气进口连接有高温空气管,且在高温空气管上安装有第一阀门和干式阻火装置,所述第一气体掺混装置的混合气出口与电站锅炉的进气口连接。

7.进一步的,所述吸附装置包括第一吸附单元、第二吸附单元和第三吸附单元,所述第一废气排放管的出气端同时与第一吸附单元的吸附进气口、第二吸附单元的吸附进气口和第三吸附单元的吸附进气口连接,且在第一吸附单元的吸附进气口安装有第二十二阀门,在第二吸附单元的吸附进气口安装有第二十三阀门,在第三吸附单元的吸附进气口安装有第二十四阀门,所述第一吸附单元的吸附出气口同时与第一废气支管的进气端和第二废气支管的进气端连接,且在第一吸附单元的吸附出气口安装有第二十五阀门,所述第二吸附单元的吸附出气口同时与第一废气支管的进气端和第二废气支管的进气端连接,且在第二吸附单元的吸附出气口安装有第二十六阀门,所述第三吸附单元的吸附出气口同时与第一废气支管的进气端和第二废气支管的进气端连接,且在第三吸附单元的吸附出气口安装有第二十七阀门,所述第一脱附气支管的出气端同时与第一吸附单元的脱附进气口、第

二吸附单元的脱附进气口和第三吸附单元的脱附进气口连接,且在第一吸附单元的脱附进气口安装有第三十一阀门,在第二吸附单元的脱附进气口安装有第三十二阀门,在第三吸附单元的脱附进气口安装有第三十三阀门,所述第二脱附气支管的进气端同时与第一吸附单元的脱附出气口、第二吸附单元的脱附出气口和第三吸附单元的脱附出气口连接,且在第一吸附单元的脱附出气口安装有第二十八阀门,在第二吸附单元的脱附出气口安装有第二十九阀门,在第三吸附单元的脱附出气口安装有第三十阀门。

8.进一步的,所述蒸汽冷却器的蒸汽侧设置有工业蒸汽旁路,且在工业蒸汽旁路上安装有第六阀门。

9.进一步的,所述第二气体掺混装置的低温烟气进口通过第一低温烟气管同时与蓄热氧化装置的低温烟气出口和给水预热器的烟气出口连接,且在第一低温烟气管上安装有第十七阀门。

10.进一步的,所述蓄热氧化装置还设置有电加热设备,且利用电加热设备为蓄热氧化装置进行补充热量。

11.进一步的,所述第一类工业蒸汽用户在生产过程中产生含低浓度voc有机气体和含杂质的废气,所述第二类工业蒸汽用户在生产过程中产生含高浓度voc有机气体和含杂质的废气,所述第三类工业蒸汽用户在生产过程中产生含高浓度voc有机气体和含酸碱气体的废气,所述第四类工业蒸汽用户在生产过程中没有含污染物质的废气产生。

12.所述的基于voc废气回收的热电联产多品位供汽系统的控制方法,其特征在于,控制方法如下:打开并调节第三阀门,来自电站锅炉的高压主蒸汽在汽轮机组中做功后产生工业蒸汽,再通过工业蒸汽输送管对外供出,并经由第一工业蒸汽支管、第二工业蒸汽支管和第三工业蒸汽支管分别为第一类工业蒸汽用户供汽、为第二类工业蒸汽用户供汽和为第三类工业蒸汽用户供汽;此时,打开并调节第四阀门、第五阀门、第六阀门和第七阀门,一部分来自工业蒸汽输送管的工业蒸汽先进入蒸汽冷却器被间接换热降温后,再与另一部分来自工业蒸汽输送管的工业蒸汽一起供给第一类工业蒸汽用户生产使用,同时打开并调节第八阀门、第九阀门、第十阀门、第十一阀门和第十二阀门,第一类工业蒸汽用户在生产过程中产生的含低浓度voc有机气体和含杂质的废气首先依次通过第一水封阻火装置、第一过滤装置和废气冷却装置,分别进行安全处理、脱除杂质处理和冷却处理,然后再进入吸附装置,使得废气中的voc有机气体被吸附装置吸附而形成几乎不含voc有机气体的废气,被脱除voc有机气体的废气大部分进入废气净化装置中进一步除去voc有机气体后排放至环境中,被脱除voc有机气体的废气小部分进入蒸汽冷却器中被来自工业蒸汽输送管的工业蒸汽加热后形成高温的废气,高温的废气进入吸附装置中使得吸附装置吸附的voc有机气体被脱除而形成含高浓度voc有机气体的废气,然后通过气体输送管对外供出;此时,打开并调节第十三阀门,来自工业蒸汽输送管的工业蒸汽供给第二类工业蒸汽用户生产使用,同时打开并调节第十四阀门,第二类工业蒸汽用户在生产过程中产生的含高浓度voc有机气体和含杂质的废气首先依次通过第二水封阻火装置和第二过滤装置,分别进行安全处理和脱除杂质处理,然后再通过气体输送管对外供出;此时,打开并调节第十六阀门和第十八阀门,第三类工业蒸汽用户在生产过程中

产生的含高浓度voc有机气体和含酸碱气体的废气首先依次通过喷淋装置和第三过滤装置,分别进行脱除酸碱气体处理和脱除杂质处理后进入第二气体掺混装置中,与来自新鲜空气管的空气进行混合后形成蓄热氧化装置所需voc有机气体浓度的混合气,然后混合气在引风机的驱动下进入蓄热氧化装置进行氧化,蓄热氧化装置产生的低温烟气直接通过烟囱对外排出,同时打开并调节第十五阀门、第十九阀门、第二十阀门和第二十一阀门,蓄热氧化装置产生的高温烟气依次进入高压蒸汽发生器和给水预热器被降温后形成的低温烟气也直接通过烟囱对外排出,来自高压给水管的给水先进入给水预热器形成高温给水,然后高温给水进入高压蒸汽发生器形成高压蒸汽,然后一部分高压蒸汽直接供给第四类工业蒸汽用户生产使用,另一部分高压蒸汽进入压力匹配器中与来自工业蒸汽输送管的工业蒸汽进行混合后形成第三类工业蒸汽用户所需参数的中压蒸汽,然后中压蒸汽供给第三类工业蒸汽用户生产使用。

13.此时,打开并调节第一阀门和第二阀门,高温空气经过干式阻火装置进行安全处理后,与来自气体输送管的含高浓度voc有机气体的废气在气体混合装置中进行混合,然后作为补充燃料供给电站锅炉燃烧使用。

14.进一步的,吸附装置的第一吸附单元、第二吸附单元和第三吸附单元交替进行吸附工作和脱附工作,即:打开并调节第二十二阀门和第二十五阀门,且关闭第二十八阀门和第三十一阀门,第一吸附单元只进行吸附voc有机气体的工作,待第一吸附单元吸附工作完成后,则关闭第二十二阀门和第二十五阀门,打开并调节第二十八阀门和第三十一阀门,第一吸附单元只进行脱附voc有机气体的工作;此时,在第一吸附单元进行脱附工作的过程中,打开并调节第二十三阀门和第二十六阀门,且关闭第二十九阀门和第三十二阀门,第二吸附单元只进行吸附voc有机气体的工作,待第二吸附单元吸附工作完成后,则关闭第二十三阀门和第二十六阀门,打开并调节第二十九阀门和第三十二阀门,第二吸附单元只进行脱附voc有机气体的工作;待第一吸附单元脱附工作完成后,则同时关闭第二十二阀门、第二十五阀门、第二十八阀门和第三十一阀门,第一吸附单元只进行吸附前的冷却准备工作;此时,在第一吸附单元进行冷却准备工作和第二吸附单元进行脱附工作的过程中,打开并调节第二十四阀门和第二十七阀门,且关闭第三十阀门和第三十三阀门,第三吸附单元只进行吸附voc有机气体的工作,待第三吸附单元吸附工作完成后,则关闭第二十四阀门和第二十七阀门,打开并调节第三十阀门和第三十三阀门,第三吸附单元只进行脱附voc有机气体的工作;待第一吸附单元冷却准备工作完成后,则打开并调节第二十二阀门和第二十五阀门,且关闭第二十八阀门和第三十一阀门,第一吸附单元只进行吸附voc有机气体的工作;待第二吸附单元脱附工作完成后,则同时关闭第二十三阀门、第二十六阀门、第二十九阀门和第三十二阀门,第二吸附单元只进行吸附前的冷却准备工作。

15.进一步的,同时调节第十六阀门、第十七阀门和第十八阀门的开度,来自给水预热器和蓄热氧化装置的低温烟气一部分直接通过烟囱排放,另一部分还可以进入第二气体掺混装置中,通过调节进入第二气体掺混装置的新鲜空气量和低温烟气量,使得第二气体掺混装置形成的混合气满足蓄热氧化装置所需的voc有机气体浓度的要求;此时,应优先利用低温烟气量来进行第二气体掺混装置产生混合气的voc有机气体浓度配比,从而回收利用

给水预热器和蓄热氧化装置输出的烟气余热。

16.进一步的,通过调节第一阀门和第二阀门的开度,来调节进入第一气体掺混装置中废气与高温空气的混合比例,使得第一气体掺混装置产生的混合气仍能满足电站锅炉所需的过量空气系数。

17.本发明与现有技术相比,具有以下优点和效果:(1)本发明通过技术手段将热电联产供汽流程与voc有机废气回流程进行集成,回收高浓度的voc有机废气作为热电联产系统的燃料补充,来满足热用户对不同蒸汽参数的蒸汽需求,既达到了减少污染气体排放的环保目的,又相应地减少了化石燃料消耗,节约了能源资源,并进一步保护了环境,符合国家能源与环境的政策发展方向,具有广阔的市场应用前景。

附图说明

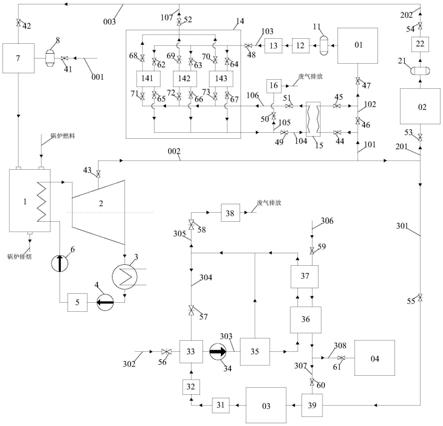

18.图1是本发明实施例中基于voc废气回收的热电联产多品位供汽系统的系统示意图。

19.图中:1

‑

电站锅炉、2

‑

汽轮机组、3

‑

凝汽器、4

‑

凝结水泵、5

‑

除氧器、6

‑

给水泵、7

‑

第一气体掺混装置、8

‑

干式阻火装置、01

‑

第一类工业蒸汽用户、11

‑

第一水封阻火装置、12

‑

第一过滤装置、13

‑

废气冷却装置、14

‑

吸附装置、141

‑

第一吸附单元、142

‑

第二吸附单元、143

‑

第三吸附单元、15

‑

蒸汽冷却器、16

‑

废气净化装置、02

‑

第二类工业蒸汽用户、21

‑

第二水封阻火装置、22

‑

第二过滤装置、03

‑

第三类工业蒸汽用户、31

‑

喷淋装置、32

‑

第三过滤装置、33

‑

第二气体掺混装置、34

‑

引风机、35

‑

蓄热氧化装置、36

‑

高压蒸汽发生器、37

‑

给水预热器、38

‑

烟囱、39

‑

压力匹配器、04

‑

第四类工业蒸汽用户、001

‑

高温空气管、002

‑

工业蒸汽输送管、003

‑

气体输送管、101

‑

第一工业蒸汽支管、102

‑

工业蒸汽旁路、103

‑

第一废气排放管、104

‑

第一废气支管、105

‑

第二废气支管、106

‑

第一脱附气支管、107

‑

第二脱附气支管、201

‑

第二工业蒸汽支管、202

‑

第二废气排放管、301

‑

第三工业蒸汽支管、302

‑

新鲜空气管、303

‑

混合气输送管、304

‑

第一低温烟气管、305

‑

第二低温烟气管、306

‑

高压给水管、307

‑

第一高压蒸汽支管、308

‑

第二高压蒸汽支管、41

‑

第一阀门、42

‑

第二阀门、43

‑

第三阀门、44

‑

第四阀门、45

‑

第五阀门、46

‑

第六阀门、47

‑

第七阀门、48

‑

第八阀门、49

‑

第九阀门、50

‑

第十阀门、51

‑

第十一阀门、52

‑

第十二阀门、53

‑

第十三阀门、54

‑

第十四阀门、55

‑

第十五阀门、56

‑

第十六阀门、57

‑

第十七阀门、58

‑

第十八阀门、59

‑

第十九阀门、60

‑

第二十阀门、61

‑

第二十一阀门、62

‑

第二十二阀门、63

‑

第二十三阀门、64

‑

第二十四阀门、65

‑

第二十五阀门、66

‑

第二十六阀门、67

‑

第二十七阀门、68

‑

第二十八阀门、69

‑

第二十九阀门、70

‑

第三十阀门、71

‑

第三十一阀门、72

‑

第三十二阀门、73

‑

第三十三阀门。

具体实施方式

20.下面结合附图并通过实施例对本发明作进一步的详细说明,以下实施例是对本发明的解释而本发明并不局限于以下实施例。

21.实施例。

22.参见图1,本实施例中,基于voc废气回收的热电联产多品位供汽系统,包括电站锅炉1、汽轮机组2、凝汽器3、凝结水泵4、除氧器5和给水泵6,电站锅炉1的主蒸汽出口与汽轮机组2的进汽口连接,汽轮机组2的抽汽口与工业蒸汽输送管002的进汽端连接,且在汽轮机

组2的抽汽口安装有第三阀门43,汽轮机组2的排汽口与凝汽器3的乏汽进口连接,凝汽器3的凝结水出口与凝结水泵4的进水口连接,凝结水泵4的出水口与除氧器5的进水口连接,除氧器5的出水口与给水泵6的进水口连接,给水泵6的出水口与电站锅炉1的给水进口连接,其特征在于,还包括第一气体掺混装置7、干式阻火装置8、第一类工业蒸汽用户01、第一水封阻火装置11、第一过滤装置12、废气冷却装置13、吸附装置14、第一吸附单元141、第二吸附单元142、第三吸附单元143、蒸汽冷却器15、废气净化装置16、第二类工业蒸汽用户02、第二水封阻火装置21和第二过滤装置22、第三类工业蒸汽用户03、喷淋装置31、第三过滤装置32、第二气体掺混装置33、引风机34、蓄热氧化装置35、高压蒸汽发生器36、给水预热器37、烟囱38、压力匹配器39和第四类工业蒸汽用户04,工业蒸汽输送管002的出汽端通过第一工业蒸汽支管101、第二工业蒸汽支管201和第三工业蒸汽支管301分别与蒸汽冷却器15的进汽口、第二类工业蒸汽用户02的蒸汽进口和压力匹配器39的低压进汽口连接,且在蒸汽冷却器15的进汽口安装有第四阀门44,在第二工业蒸汽支管201上安装有第十三阀门53,在第三工业蒸汽支管301上安装有第十五阀门55,蒸汽冷却器15的出汽口与第一类工业蒸汽用户01的蒸汽进口连接,且在蒸汽冷却器15的出汽口安装有第五阀门45,在第一类工业蒸汽用户01的蒸汽进口安装有第七阀门47,第一类工业蒸汽用户01的废气出口依次连接有第一水封阻火装置11、第一过滤装置12和废气冷却装置13,废气冷却装置13的废气出口通过第一废气排放管103与吸附装置14的吸附进气口连接,且在第一废气排放管103上安装有第八阀门48,吸附装置14的吸附出气口通过第一废气支管104和第二废气支管105分别与蒸汽冷却器15的进气口和废气净化装置16的进气口连接,且在第一废气支管104上安装有第九阀门49,在第二废气支管105上安装有第十阀门50,蒸汽冷却器15的出气口通过第一脱附气支管106与吸附装置14的脱附进气口连接,且在第一脱附气支管106上安装有第十一阀门51,吸附装置14的脱附出气口通过第二脱附气支管107与气体输送管003的进气端连接,且在第二脱附气支管107上安装有第十二阀门52,第二类工业蒸汽用户02的废气出口依次连接有第二水封阻火装置21和第二过滤装置22,第二过滤装置22的废气出口通过第二废气排放管202与气体输送管003的进气端连接,且在第二废气排放管202上安装有第十四阀门54,第三类工业蒸汽用户03的废气出口依次连接有喷淋装置31和第三过滤装置32,第三过滤装置32的废气出口与第二气体掺混装置33的废气进口连接,第二气体掺混装置33的空气进口连接有新鲜空气管302,且在新鲜空气管302上安装有第十六阀门56,第二气体掺混装置33的混合气出口通过混合气输送管303与蓄热氧化装置35的进气口连接,且在混合气输送管303上安装有引风机34,蓄热氧化装置35的高温烟气出口依次连接有高压蒸汽发生器36和给水预热器37,烟囱38通过第二低温烟气管305同时与蓄热氧化装置35的低温烟气出口和给水预热器37的烟气出口连接,且在第二低温烟气管305上安装有第十八阀门58,给水预热器37的给水进口连接有高压给水管306,且在高压给水管306上安装有第十九阀门59,给水预热器37的高温水出口与高压蒸汽发生器36的进水口连接,高压蒸汽发生器36的高压蒸汽出口通过第一高压蒸汽支管307和第二高压蒸汽支管308分别与压力匹配器39的高压进汽口和第四类工业蒸汽用户04的蒸汽进口连接,且在第一高压蒸汽支管307上安装有第二十阀门60,在第二高压蒸汽支管308上安装有第二十一阀门61,压力匹配器39的中压出汽口与第三类工业蒸汽用户03的蒸汽进口连接,气体输送管003的出气端与第一气体掺混装置7的废气进口连接,且在第一气体掺混装置7的废气进口安装有第二阀门42,第一气体掺混装置7的空

气进口连接有高温空气管001,且在高温空气管001上安装有第一阀门41和干式阻火装置8,第一气体掺混装置7的混合气出口与电站锅炉1的进气口连接。

23.本实施例中,吸附装置14包括第一吸附单元141、第二吸附单元142和第三吸附单元143,第一废气排放管103的出气端同时与第一吸附单元141的吸附进气口、第二吸附单元142的吸附进气口和第三吸附单元143的吸附进气口连接,且在第一吸附单元141的吸附进气口安装有第二十二阀门62,在第二吸附单元142的吸附进气口安装有第二十三阀门63,在第三吸附单元143的吸附进气口安装有第二十四阀门64,第一吸附单元141的吸附出气口同时与第一废气支管104的进气端和第二废气支管105的进气端连接,且在第一吸附单元141的吸附出气口安装有第二十五阀门65,第二吸附单元142的吸附出气口同时与第一废气支管104的进气端和第二废气支管105的进气端连接,且在第二吸附单元142的吸附出气口安装有第二十六阀门66,第三吸附单元143的吸附出气口同时与第一废气支管104的进气端和第二废气支管105的进气端连接,且在第三吸附单元143的吸附出气口安装有第二十七阀门67,第一脱附气支管106的出气端同时与第一吸附单元141的脱附进气口、第二吸附单元142的脱附进气口和第三吸附单元143的脱附进气口连接,且在第一吸附单元141的脱附进气口安装有第三十一阀门71,在第二吸附单元142的脱附进气口安装有第三十二阀门72,在第三吸附单元143的脱附进气口安装有第三十三阀门73,第二脱附气支管107的进气端同时与第一吸附单元141的脱附出气口、第二吸附单元142的脱附出气口和第三吸附单元143的脱附出气口连接,且在第一吸附单元141的脱附出气口安装有第二十八阀门68,在第二吸附单元142的脱附出气口安装有第二十九阀门69,在第三吸附单元143的脱附出气口安装有第三十阀门70。

24.本实施例中,蒸汽冷却器15的蒸汽侧设置有工业蒸汽旁路102,且在工业蒸汽旁路102上安装有第六阀门46。

25.本实施例中,第二气体掺混装置33的低温烟气进口通过第一低温烟气管304同时与蓄热氧化装置35的低温烟气出口和给水预热器37的烟气出口连接,且在第一低温烟气管304上安装有第十七阀门57。

26.本实施例中,蓄热氧化装置4还设置有电加热设备,且利用电加热设备为蓄热氧化装置4进行补充热量。

27.本实施例中,第一类工业蒸汽用户01在生产过程中产生含低浓度voc有机气体和含杂质的废气,第二类工业蒸汽用户02在生产过程中产生含高浓度voc有机气体和含杂质的废气,第三类工业蒸汽用户03在生产过程中产生含高浓度voc有机气体和含酸碱气体的废气,第四类工业蒸汽用户04在生产过程中没有含污染物质的废气产生。

28.本实施例中,基于voc废气回收的热电联产多品位供汽系统的控制方法如下:打开并调节第三阀门43,来自电站锅炉1的高压主蒸汽在汽轮机组2中做功后产生工业蒸汽,再通过工业蒸汽输送管002对外供出,并经由第一工业蒸汽支管101、第二工业蒸汽支管201和第三工业蒸汽支管301分别为第一类工业蒸汽用户01供汽、为第二类工业蒸汽用户02供汽和为第三类工业蒸汽用户03供汽;此时,打开并调节第四阀门44、第五阀门45、第六阀门46和第七阀门47,一部分来自工业蒸汽输送管002的工业蒸汽先进入蒸汽冷却器15被间接换热降温后,再与另一部分来自工业蒸汽输送管002的工业蒸汽一起供给第一类工业蒸汽用户01生产使用,同时打开

并调节第八阀门48、第九阀门49、第十阀门50、第十一阀门51和第十二阀门52,第一类工业蒸汽用户01在生产过程中产生的含低浓度voc有机气体和含杂质的废气首先依次通过第一水封阻火装置11、第一过滤装置12和废气冷却装置13,分别进行安全处理、脱除杂质处理和冷却处理,然后再进入吸附装置14,使得废气中的voc有机气体被吸附装置14吸附而形成几乎不含voc有机气体的废气,被脱除voc有机气体的废气大部分进入废气净化装置16中进一步除去voc有机气体后排放至环境中,被脱除voc有机气体的废气小部分进入蒸汽冷却器15中被来自工业蒸汽输送管002的工业蒸汽加热后形成高温的废气,高温的废气进入吸附装置14中使得吸附装置14吸附的voc有机气体被脱除而形成含高浓度voc有机气体的废气,然后通过气体输送管003对外供出;此时,打开并调节第十三阀门53,来自工业蒸汽输送管002的工业蒸汽供给第二类工业蒸汽用户02生产使用,同时打开并调节第十四阀门54,第二类工业蒸汽用户02在生产过程中产生的含高浓度voc有机气体和含杂质的废气首先依次通过第二水封阻火装置21和第二过滤装置22,分别进行安全处理和脱除杂质处理,然后再通过气体输送管003对外供出;此时,打开并调节第十六阀门56和第十八阀门58,第三类工业蒸汽用户03在生产过程中产生的含高浓度voc有机气体和含酸碱气体的废气首先依次通过喷淋装置31和第三过滤装置32,分别进行脱除酸碱气体处理和脱除杂质处理后进入第二气体掺混装置33中,与来自新鲜空气管302的空气进行混合后形成蓄热氧化装置35所需voc有机气体浓度的混合气,然后混合气在引风机34的驱动下进入蓄热氧化装置35进行氧化,蓄热氧化装置35产生的低温烟气直接通过烟囱38对外排出,同时打开并调节第十五阀门55、第十九阀门59、第二十阀门60和第二十一阀门61,蓄热氧化装置35产生的高温烟气依次进入高压蒸汽发生器36和给水预热器37被降温后形成的低温烟气也直接通过烟囱38对外排出,来自高压给水管306的给水先进入给水预热器37形成高温给水,然后高温给水进入高压蒸汽发生器36形成高压蒸汽,然后一部分高压蒸汽直接供给第四类工业蒸汽用户04生产使用,另一部分高压蒸汽进入压力匹配器39中与来自工业蒸汽输送管002的工业蒸汽进行混合后形成第三类工业蒸汽用户03所需参数的中压蒸汽,然后中压蒸汽供给第三类工业蒸汽用户03生产使用。

29.此时,打开并调节第一阀门41和第二阀门42,高温空气经过干式阻火装置8进行安全处理后,与来自气体输送管003的含高浓度voc有机气体的废气在第一气体掺混装置7中进行混合,然后作为补充燃料供给电站锅炉1燃烧使用。

30.吸附装置14的第一吸附单元141、第二吸附单元142和第三吸附单元143交替进行吸附工作和脱附工作,即:打开并调节第二十二阀门62和第二十五阀门65,且关闭第二十八阀门68和第三十一阀门71,第一吸附单元141只进行吸附voc有机气体的工作,待第一吸附单元141吸附工作完成后,则关闭第二十二阀门62和第二十五阀门65,打开并调节第二十八阀门68和第三十一阀门71,第一吸附单元141只进行脱附voc有机气体的工作;此时,在第一吸附单元141进行脱附工作的过程中,打开并调节第二十三阀门63和第二十六阀门66,且关闭第二十九阀门69和第三十二阀门72,第二吸附单元142只进行吸附voc有机气体的工作,待第二吸附单元142吸附工作完成后,则关闭第二十三阀门63和第二十六阀门66,打开并调节第二十九阀门69和第三十二阀门72,第二吸附单元142只进行脱附

voc有机气体的工作;待第一吸附单元141脱附工作完成后,则同时关闭第二十二阀门62、第二十五阀门65、第二十八阀门68和第三十一阀门71,第一吸附单元141只进行吸附前的冷却准备工作;此时,在第一吸附单元141进行冷却准备工作和第二吸附单元142进行脱附工作的过程中,打开并调节第二十四阀门64和第二十七阀门67,且关闭第三十阀门70和第三十三阀门73,第三吸附单元143只进行吸附voc有机气体的工作,待第三吸附单元143吸附工作完成后,则关闭第二十四阀门64和第二十七阀门67,打开并调节第三十阀门70和第三十三阀门73,第三吸附单元143只进行脱附voc有机气体的工作;待第一吸附单元141冷却准备工作完成后,则打开并调节第二十二阀门62和第二十五阀门65,且关闭第二十八阀门68和第三十一阀门71,第一吸附单元141只进行吸附voc有机气体的工作;待第二吸附单元142脱附工作完成后,则同时关闭第二十三阀门63、第二十六阀门66、第二十九阀门69和第三十二阀门72,第二吸附单元142只进行吸附前的冷却准备工作。

31.在本实施例的负荷调节方法中,同时调节第十六阀门56、第十七阀门57和第十八阀门58的开度,来自给水预热器37和蓄热氧化装置35的低温烟气一部分直接通过烟囱38排放,另一部分还可以进入第二气体掺混装置33中,通过调节进入第二气体掺混装置33的新鲜空气量和低温烟气量,使得第二气体掺混装置33形成的混合气满足蓄热氧化装置35所需的voc有机气体浓度的要求;此时,应优先利用低温烟气量来进行第二气体掺混装置33产生混合气的voc有机气体浓度配比,从而回收利用给水预热器37和蓄热氧化装置35输出的烟气余热。

32.在本实施例的负荷调节方法中,在回收voc有机气体改造之前,高温空气直接进入电站锅炉1,此时电站锅炉1的过量空气系数为β;在回收voc有机气体改造之后,来自气体输送管003的含高浓度voc有机气体的废气与高温空气在第一气体掺混装置7中混合后,形成混合气再进入电站锅炉1,此时,通过调节第一阀门41和第二阀门42的开度,来调节废气与高温空气的混合比例,使得在回收voc有机气体改造之后进入电站锅炉1的混合气仍满足电站锅炉1的过量空气系数为β的要求。

33.本说明书中未作详细描述的内容均属于本领域专业技术人员公知的现有技术。

34.虽然本发明已以实施例公开如上,但其并非用以限定本发明的保护范围,任何熟悉该项技术的技术人员,在不脱离本发明的构思和范围内所作的更动与润饰,均应属于本发明的保护范围。