1.本实用新型属于火力发电装置技术领域,尤其是涉及一种应用于火力发电中的低温高压混合气制取装置。

背景技术:

2.传统的燃煤、燃气等火力发电,一般是利用燃料燃烧产生的热量获得高温、高压水蒸气,再利用水蒸气推动蒸汽轮机运转,并带动发电机发电。燃料化学能转化成电能的过程,是通过水作为媒介完成的,在整个转换过程中,燃料燃烧产生的热量只有部分被水吸收,相当一部分随烟气排出到大气中;另外,作为能量传递介质的水,其比热大,由液态变为气态的过程中,不仅自身消耗大量的热,而且做功完成后温度还较高,带走大量的能量。在燃煤发电中,其能量转化率仅为40

‑

45%左右。因此,现有火力发电,普遍存在着能源损耗大,转化效率低,污染重的问题;同时,煤燃烧产生的高温烟气,对环境的危害和治理难度都比较大;整个发电系统耗水量大;这一系列的问题不仅推高了火力发电的本,而且不利于全社会环境治理和控制碳排放。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种热转化效率高、污染低、耗水量少的火力发电低温高压混合气制取装置。

4.为解决上述技术问题,本实用新型包括燃烧器以及与之通过管道连接的助剂罐和燃料存储器,其结构特点是所述低温高压混合气发生装置还包括二次增压罐和工作罐,所述燃烧器、二次增压罐和工作罐通过管道依次串接;燃烧器和二次增压罐分别通过管道与增压介质罐连接,工作罐上设有混合气出口。

5.所述燃烧器为封闭式燃烧器,燃烧器设有与其燃烧室相通的燃料进口、助剂进口、尾渣出口和一级混合气出口;所述燃料进口和助剂进口分别与燃料存储器和助剂罐管路连接,所述燃料和助剂管路上分别设有燃料控制阀和助剂控制阀;燃烧器的燃烧室内置有增压介质喷头,所述增压介质喷头通过增压介质管与增压介质罐连通。

6.所述燃烧器燃烧室的下部设有弧形炉蓖,所述炉蓖下部设有与尾渣出口连接的尾渣斗,尾渣出口上设有封闭门。

7.所述二次增压罐内置有二次增压喷头,所述二次增压喷头通过二次增压接头与增压介质管连接;二次增压罐下部设有与一级混合气出口连通的二次增压进气口。

8.所述二次增压罐和工作罐下端呈锥形,二次增压罐和工作罐的进气管内口均位于罐体锥部。

9.所述助剂罐内设有液氧,燃料存储器内设有煤粉,增压介质罐内设有液氮;燃烧器和二次增压罐间的一次混合气管,以及二次增压罐与工作罐间的二次混合气管均设有单向截止阀。

10.所述工作罐混合气出口与汽轮机连接,汽轮机排气端接有尾气收集分离装置,所

述尾气收集分离装置接有氮气收集装置和二氧化碳收集装置。

11.采用上述结构后,本实用新型包括依次通过管道串接连通的燃烧器、二次增压罐和工作罐,燃烧器上通过管道连接有助剂罐和燃料存储器,燃烧器和二次增压罐分别通过管道与增压介质罐连接,工作罐上设有与蒸汽轮机相接的混合气出口。本装置可在火力发电系统中制取低温高压混合气,并利用混合气直接推动蒸汽轮机做功。使用时,在燃烧器内通入燃料煤粉和助剂液氧进行控制性燃烧,燃烧过程中通入液氮作为冷却和增压介质,在燃烧室内获得较高温度的一级混合气,一级混合气通过管道送入二次增压罐,再在二次增压罐通入液氮,进行二次增压后获取二级混合气,将增压后的二级混合气送入工作罐,并保持罐内一定的压力,最后输出到蒸汽轮机,推动蒸汽轮机运转。本装置在燃烧室内通入冷却介质液氮,液氮受热快速蒸发膨胀,同时高温烟气遇冷降温,部分固体粉尘和焦油沉降分离,能有效降低烟尘污染。煤燃烧产生的气体和氮气混合后获得具有较高温度的一级混合气,一级混合气被导入二次增压罐并通入液氮后,获取低温高压二级混合气。利用燃料和介质产生的混合气进行发电,不仅具有热转化效率高的优点,而且还能降低烟气排放量以及其中有害成分含量,减有利于达标排放和环境保护;运行中耗水量少,节约水资源,综合发电成本低。

附图说明

12.下面结合附图和实施例对本实用新型作进一步描述:

13.图1是本实用新型整体结构示意图;

14.图2是本实用新型部分剖视图;

15.图3是本实用新型燃烧器结构示意图;

16.图4是本实用新型二次增压罐结构示意图。

具体实施方式

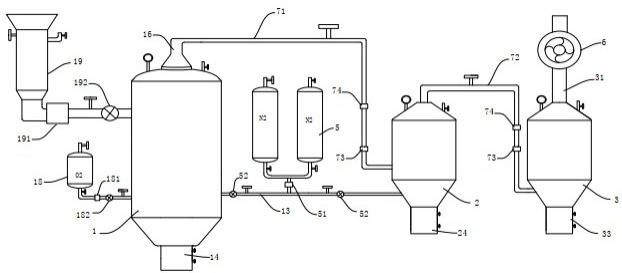

17.参照图1和图2所示,该用于火力发电的低温高压混合气发生装置包括燃烧器1、二次增压罐2和工作罐3,燃烧器1和二次增压罐2通过一次混合气管71连通,二次增压罐2与工作罐3间通过二次混合气管72连通,混合气管道均设有单向截止阀73和输送泵74。燃烧器1上通过管道连接有助剂罐18、燃料存储器19和增压介质罐5,二次增压罐2通过管道与增压介质罐5连通,工作罐3上设有混合气出口31,混合气出口31与汽轮机6连接。

18.参照图1至图3所示,本实用新型的燃烧器1为封闭式燃烧器,燃烧器整体呈罐状,燃烧器罐体内壁设有与之紧密相接的耐火材料层。燃烧器1侧面设有与其燃烧室相通的点火装置10、燃料进口11和助剂进口12,燃烧器1上、下两端分别设有与燃烧室相通的一级混合气出口16和尾渣出口14。燃料进口11和助剂进口12分别与燃料存储器19和助剂罐18管路连接,燃料和助剂管路上分别设有电控的燃料控制阀191和助剂控制阀181;燃烧器1的燃烧室内置有竖直向上的增压介质喷头131,增压介质喷头131喷口与一级混合气出口16相对,增压介质喷头131通过增压介质管13与增压介质罐5连通。燃烧器1的燃烧室下部设有弧形炉蓖15,炉蓖15下部设有与尾渣出口14连接的承接灰渣的尾渣斗141,尾渣出口14上设有双层封闭门142。燃烧器1顶部设有显示燃烧室内压力的压力表8和泄压安全阀9,燃烧器1底部设有尾废排液阀17。助剂罐18为液氧罐,其罐内装有液氧,液氧罐通过管路与燃烧室的助剂

进口12连接,液氧管路上设有液氧泵182。燃料存储器19通过管道与燃烧器1的燃料进口11连接,管道上设有燃料泵192;图中所示实施例,其燃料存储器19内设有煤粉,它利用煤粉作燃料。本实用新型也可采用天然气等可燃气体作燃料,使其在燃烧器1进行控制性燃烧,同样能实现本实用新型的目的。增压介质罐5为液氮罐,其内装有液氮,液氮管路上设有液氮控制阀51。

19.参照图1、图2和图4所示,本实用新型的二次增压罐2内设有上冲式二次增压喷头231,所述二次增压喷头231通过二次增压接头23与增压介质管13连接;燃烧器1和二次增压罐2与增压介质管13的连接支路上均设有液氮泵52。二次增压罐2上部设有二次增压出气口21,二次增压罐2下部设有与一级混合气出口16连通的二次增压进气口22,一级混合气出口16与二次增压进气口22通过一次混合气管71连通;工作罐3下部设有工作罐进气口32,二次增压出气口21和工作罐进气口32通过二次混合气管72连通;一次混合气管71和二次混合气管72上设有单向截止阀73和增压泵74。二次增压罐2和工作罐3下端呈锥形,二次增压罐2和工作罐3的进气管内口均位于罐体锥部,二次增压罐尾渣口24和工作罐尾渣口33均设在罐体尾锥部。

20.本实用新型可使用煤粉燃烧制取低温高压混合气,并利用该混合气推动汽轮机运转进行发电。使用时,在燃烧器1内通入煤粉和液氧,点火后进行控制性燃烧,并在燃烧过程中,将燃烧室内通入液氮作为冷却和增压介质,液氮受热迅速蒸发膨胀,在燃烧室内形成较高温度的氮气、二氧化碳等混合气体,该混合气体作为一级混合气,通过管道被迅速输送到二次增压罐2内;在二次增压罐2再通入一定量液氮,液氮吸收一级混合气热量蒸发膨胀,在二次增压罐2获的低温高压二级混合气;将二级混合气通过泵体输送到工作罐3内,保持罐内一定的压力,工作罐3的混合气出口31与汽轮机6连接,由工作罐内混合气推动蒸汽轮机6运转,并实现发电。汽轮机6排气端接有尾气收集分离装置61,尾气收集分离装置61底部设有除湿装置613和膜分离器614,尾气收集分离装置61接有氮气收集装置611和二氧化碳收集装置612,氮气收集装置611和二氧化碳收集装置612及除湿装置613和膜分离器614可采用任意公知的结构。

21.现有火力发电使用的标准煤含热量一般为29306000千焦/吨,实际生产中每吨标准煤能产生7吨左右蒸汽,发电量为2500

‑

3000度,热转化率仅为40%左右。采用本实用新型进行发电,煤燃烧产生的热量能够被液氮迅速吸收而快速蒸发获得氮气,燃烧产生的废气也作为混合气的一部分共同做功,因此煤燃烧后的热转化率高,能够达到90%以上。一吨标准煤可将61吨液氮气化为常温20度氮气,单从氮气计算,其产气量是传统方式蒸汽量的8.7倍。同时,每吨煤燃烧可产生3吨的二氧化碳气体,混合气体总量达64吨,按照水蒸气发电量比推算,64吨高压气体可发电2.7万度电,热转化效率高。做功后的混合气,可经尾气收集分离装置8进行氮气和二氧化碳的回收再利用,进一步降低运行成本和温室气体排放。本装置产生的混合气体本身具有一定压力,同时还利用增压罐、工作罐和输送泵对混合气体压力进行调节,能够满足发电机组需要,实现稳定持续工作。