1.本实用新型涉及余热锅炉技术领域,具体涉及电炉用余热锅炉。

背景技术:

2.电炉用于炼钢。电炉炼钢生产过程中产生大量高温含尘烟气。高温含尘烟气的余热回收能为炼钢企业带来可观的经济效益,同时对环境保护和节约资源有重要意义。

3.目前的电炉余热锅炉在工作过程中存在以下问题:一、高温烟气中含尘量高,烟气中的颗粒物容易粘附在蒸发器管束的外壁上,从而影响换热效果。二、烟气中的颗粒物会对锅炉内壁冲刷严重。

技术实现要素:

4.本实用新型的目的是:提供一种电炉用余热锅炉,其结构简单、换热面布局合理,换热效果好,锅炉内壁耐冲刷效果好。

5.为实现上述目的,本实用新型采用的技术方案是:电炉用余热锅炉,包括:壳体,壳体的两端分别设置有烟气进口和烟气出口,壳体的上方设置有汽包,所述的壳体包括由烟气进口向烟气出口方向依次连通的第一壳体和第二壳体,第一壳体内顺着烟气的流动方向间隔设置有若干组光管蒸发器换热管组件,每组光管蒸发器换热管组件下方的第一壳体的底部对应设置有一个第一灰斗,第一壳体的内壁上设置有一层壳体浇注层,所述的第一灰斗的内壁设置有一层灰斗浇注层,每相邻两组光管蒸发器换热管组件之间均设置有吹灰器;第二壳体内顺着烟气的流动方向依次间隔设置有若干组鳍片管蒸发器和若干组鳍片管省煤器,每组鳍片管蒸发器以及每组鳍片管省煤器下方的第二壳体的底部对应设置有一个第二灰斗。

6.进一步地,前述的电炉用余热锅炉,其中,第一壳体和第二壳体均支撑的支架上,所述的汽包设置在第一壳体上方的支架上。

7.进一步地,前述的电炉用余热锅炉,其中,所述的鳍片管蒸发器设置有两组,顺着烟气的流动方向依次为:第一鳍片管蒸发器和第二鳍片管蒸发器。

8.更进一步地,前述的电炉用余热锅炉,其中,所述的鳍片管省煤器设置有一组。

9.再进一步地,前述的电炉用余热锅炉,其中,所述的第一鳍片管蒸发器、第二鳍片管蒸发器、以及鳍片管省煤器上的鳍片均采用方形肋片。

10.再进一步地,前述的电炉用余热锅炉,其中,烟气进口由外向里口径逐渐扩大。

11.进一步地,前述的电炉用余热锅炉,其中,烟气出口的口径呈由里向外逐渐缩小。

12.进一步地,前述的电炉用余热锅炉,其中,每组光管蒸发器换热管组件包括两组换热管束,两组换热管束有独立的上集箱和下集箱。

13.进一步地,前述的电炉用余热锅炉,其中,第一壳体的内壁的壳体浇注层与第一灰斗内壁上的灰斗浇注层连为一体。

14.本实用新型的优点是:一、整个结构采用卧式结构,烟气依次通过第一壳体、第二

壳体,高温烟气的热量传递给光管蒸发器换热管组件与第二壳体内的鳍片管蒸发器和鳍片管省煤器,高温烟气在第一壳体和第二壳体中穿行时,其中的粉尘颗粒掉落在第一灰斗和第二灰斗中。因此从烟气出口排出的烟气的温度大大降低,同时烟气中的粉尘颗粒得到有效去除。二、第一壳体内壁的壳体浇注层与第一灰斗内壁的灰斗浇注层起到了很好的耐磨隔热作用,在粉尘颗粒含量高的高温烟气的冲刷下,壳体浇注层与灰斗浇注层能有效避免壳体受损。

附图说明

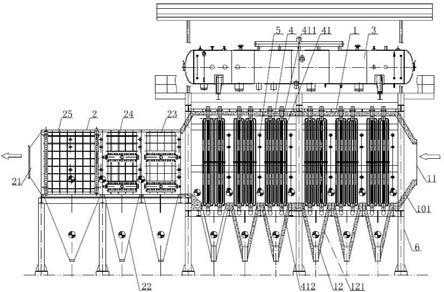

15.图1是本实用新型所述的电炉用余热锅炉的结构示意图。

16.图2是本实用新型所述的鳍片管结构示意图。

具体实施方式

17.下面结合附图和优选实施例对本实用新型作进一步的详细说明。

18.如图1、图2所示,电炉用余热锅炉,包括:壳体,壳体的两端分别设置有烟气进口11和烟气出口21,壳体的上方设置有汽包3。所述的壳体包括由烟气进口11向烟气出口21方向依次连通的第一壳体1和第二壳体2。第一壳体1上的烟气进口11由外向里口径逐渐扩大。第二壳体2上的烟气出口21的口径由里向外逐渐缩小。

19.第一壳体1内顺着烟气的流动方向间隔设置有若干组光管蒸发器换热管组件4,本实施例中,设置有六组。每组光管蒸发器换热管组件4下方的第一壳体1的底部对应设置有一个第一灰斗12。每组光管蒸发器换热管组件4包括两组换热管束41,两组换热管束41有独立的上集箱411和下集箱412。所述的第一壳体1和第二壳体2均支撑的支架6上,所述的汽包3设置在第一壳体1上方的支架6上。

20.第一壳体1的内壁上设置有壳体浇注层101,所述的第一灰斗12的内壁上设置有灰斗浇注层121。壳体浇注层101和灰斗浇注层121均采用耐火耐磨浇注料浇注而成。本实施例中,壳体浇注层101和灰斗浇注层121连为一体。每相邻两组光管蒸发器换热管组件4之间均设置有吹灰器5。吹灰器5作用于相邻的两组光管蒸发器换热管组件4,使其换热管上的灰尘掉落。

21.第二壳体2内顺着烟气的流动方向依次间隔设置有两组鳍片管蒸发器和一组鳍片管省煤器25,每组鳍片管蒸发器以及每组鳍片管省煤器下方的第二壳体2的底部对应设置有一个第二灰斗22。本实施例中,鳍片管蒸发器顺着烟气的流动方向依次为:第一鳍片管蒸发器23和第二鳍片管蒸发器24。所述的第一鳍片管蒸发器23、第二鳍片管蒸发器24、以及鳍片管省煤器25上的鳍片均采用方形肋片20,参见图2所示。

22.工作原理如下:电炉炼钢时产生的高温烟气经烟气进口11进入第一壳体1内,高温烟气中颗粒状粉尘含量高,由于第一壳体1内设置了光管蒸发器换热管组件4,光管式换热管能有效降低粉尘颗粒的粘附度,且由于每相邻两组光管蒸发器换热管组件4之间均设置了吹灰器5,吹灰器5作用能使得光管蒸发器换热管组件4的每组换热管束41管壁上的粉尘脱落,从而有效确保光管蒸发器换热管组件4的换热效果。第一壳体1内壁的壳体浇注层101与第一灰斗11内壁的灰斗浇注层121起到了很好的耐磨隔热作用。

23.第一壳体1内的气体进入第二壳体2内。第二壳体2内的两组鳍片管蒸发器和一组

鳍片管省煤器25进一步吸收烟气中的余热。两组鳍片管蒸发器和一组鳍片管省煤器25均采用方形肋片式的鳍片管,其目的在于有效增加换热面积、提高换热效果的同时,尽量减少粉尘颗粒的粘附。

24.本实用新型的优点在于:一、整个结构采用卧式结构,烟气依次通过第一壳体1、第二壳体2,高温烟气的热量传递给光管蒸发器换热管组件4与第二壳体内的鳍片管蒸发器和鳍片管省煤器,高温烟气在第一壳体1和第二壳体中穿行时,其中的粉尘颗粒掉落在第一灰斗12和第二灰斗22中。因此从烟气出口21排出的烟气的温度大大降低,同时烟气中的粉尘颗粒得到有效去除。高温烟气的热量通过光管蒸发器换热管组件4以及鳍片管蒸发器和鳍片管省煤器得到有效利用。二、第一壳体1内壁的壳体浇注层101与第一灰斗11内壁的灰斗浇注层121起到了很好的耐磨隔热作用,在粉尘颗粒含量高的高温烟气的冲刷下,有效避免壳体受损。

技术特征:

1.电炉用余热锅炉,包括:壳体,壳体的两端分别设置有烟气进口和烟气出口,壳体的上方设置有汽包,其特征在于:所述的壳体包括由烟气进口向烟气出口方向依次连通的第一壳体和第二壳体,第一壳体内顺着烟气的流动方向间隔设置有若干组光管蒸发器换热管组件,每组光管蒸发器换热管组件下方的第一壳体的底部对应设置有一个第一灰斗,第一壳体的内壁上设置有一层壳体浇注层,所述的第一灰斗的内壁设置有一层灰斗浇注层,每相邻两组光管蒸发器换热管组件之间均设置有吹灰器;第二壳体内顺着烟气的流动方向依次间隔设置有若干组鳍片管蒸发器和若干组鳍片管省煤器,每组鳍片管蒸发器以及每组鳍片管省煤器下方的第二壳体的底部对应设置有一个第二灰斗。2.根据权利要求1所述的电炉用余热锅炉,其特征在于:第一壳体和第二壳体均支撑的支架上,所述的汽包设置在第一壳体上方的支架上。3.根据权利要求1所述的电炉用余热锅炉,其特征在于:所述的鳍片管蒸发器设置有两组,顺着烟气的流动方向依次为:第一鳍片管蒸发器和第二鳍片管蒸发器。4.根据权利要求3所述的电炉用余热锅炉,其特征在于:所述的鳍片管省煤器设置有一组。5.根据权利要求4所述的电炉用余热锅炉,其特征在于:所述的第一鳍片管蒸发器、第二鳍片管蒸发器、以及鳍片管省煤器上的鳍片均采用方形肋片。6.根据权利要求1或2或3所述的电炉用余热锅炉,其特征在于:烟气进口由外向里口径逐渐扩大。7.根据权利要求1或2或3所述的电炉用余热锅炉,其特征在于:烟气出口的口径呈由里向外逐渐缩小。8.根据权利要求1或2或3所述的电炉用余热锅炉,其特征在于:每组光管蒸发器换热管组件包括两组换热管束,两组换热管束有独立的上集箱和下集箱。9.根据权利要求1或2或3所述的电炉用余热锅炉,其特征在于:第一壳体的内壁的壳体浇注层与第一灰斗内壁上的灰斗浇注层连为一体。

技术总结

本实用新型公开了一种电炉用余热锅炉,包括:依次连通的第一壳体和第二壳体,壳体的两端分别设置有烟气进口和烟气出口,第一壳体内顺着烟气的流动方向间隔设置有若干组光管蒸发器换热管组件,每组光管蒸发器换热管组件下方的第一壳体的底部对应设置有第一灰斗,第一壳体的内壁上设置有壳体浇注层,第一灰斗的内壁设置有灰斗浇注层,每相邻两组光管蒸发器换热管组件之间均设置有吹灰器;第二壳体内顺着烟气的流动方向依次间隔设置有若干组鳍片管蒸发器和若干组鳍片管省煤器,每组鳍片管蒸发器以及每组鳍片管省煤器下方的第二壳体的底部对应设置有第二灰斗。本实用新型的优点是:能大大降低电炉排出的高温烟气的温度,并有效减少其中的粉尘。减少其中的粉尘。减少其中的粉尘。

技术研发人员:杨一 李雪莲

受保护的技术使用者:苏州海陆重工股份有限公司

技术研发日:2020.12.21

技术公布日:2021/11/5