1.本实用新型涉及制冷领域,尤其涉及内置回热器的满液式壳管蒸发器。

背景技术:

2.蒸发器是制冷设备中的主要热交换设备之一,低温的冷凝液体进入蒸发器,与管内的液体进行热交换,气化吸热,达到制冷的效果。满液式壳管蒸发器一般为卧式结构,制冷剂在壳内管外蒸发,载冷剂在管内流动。制冷剂液体从壳体底部或下侧进入壳内,蒸汽由上部引出后返回到压缩机。满液式壳管蒸发器的共同特点是在蒸发器内部充满了制冷剂,运行中吸热蒸发产生的制冷剂蒸气能够不断地从液态制冷剂中分离出来。优点是壳程内的制冷剂能够与管程的传热面充分接触,具有较大的传热系数。但不足之处是,低蒸发压力时,液态制冷剂在壳体内形成的静液柱会使壳体底部温度升高,传热温差减小,影响机组性能,制冷效果差,效率低。

技术实现要素:

3.本实用新型的一个优势在于提供内置回热器的制冷设备及其满液式壳管蒸发器,能够提高液态制冷剂的过冷度以及换热蒸发后的过热度,提升单位制冷剂的制冷量,从而提高制冷效果和制冷效率。

4.本实用新型的一个优势在于提供内置回热器的制冷设备及其满液式壳管蒸发器,提高了从蒸发出口流出进入压缩机的制冷剂吸气过热度,从而提高了排气过热度,提高后续油分离器的分油效率,减少压缩机失油风险,并减少制冷设备的蒸发器和/或冷凝器内油的含量,减少热阻,改善制冷设备性能。

5.本实用新型的一个优势在于提供内置回热器的制冷设备及其满液式壳管蒸发器,由于制冷设备的吸气过热度增加,可以促使节流膨胀装置提升开度,增加所述满液式壳管蒸发器的制冷剂供液量,有利于提高制冷量。

6.为达到本实用新型以上至少一个优势,本实用新型的一个优势在于提供内置回热器的满液式壳管蒸发器,包括一壳体,所述壳体内形成有一蒸发腔,所述壳体底部和顶部分别形成有与所述蒸发腔连通的一蒸发入口和一蒸发出口;一换热管管束,所述换热管管束设置在所述蒸发腔内,所述换热管管束内形成有用于流通冷水的一换热通道,所述壳体形成有与所述换热通道连通的一冷水进口和一冷水出口;以及,一回热器,所述回热器设置在所述蒸发腔内且位于所述换热管管束的上方,所述回热器内形成用于流通制冷剂的一回热通道,所述回热器设有与所述回热通道连通的一制冷剂进口,用于与冷凝器的冷凝出口连通,所述回热器设有与所述回热通道连通的一制冷剂出口,用于通过节流膨胀装置与所述蒸发入口连通。

7.根据本实用新型一实施例,所述回热器采用翅片式换热器。

8.根据本实用新型一实施例,所述翅片式换热器的翅片材质采用铝箔、铜箔或不锈钢箔,所述翅片式换热器的换热管采用铜管或不锈钢钢管。

9.根据本实用新型一实施例,所述壳体内形成一前水腔和一后水腔,所述蒸发腔形成在所述前水腔和所述后水腔之间,所述蒸发腔与所述前水腔和所述后水腔互不连通,所述冷水进口和所述冷水出口均与所述后水腔连通,所述换热管管束包括至少一组换热管组件,所述换热管组件包括一去程换热管和一回程换热管,所述去程换热管与所述回程换热管的两端均与所述前水腔和所述后水腔连通。

10.根据本实用新型一实施例,所述换热管管束包括多个换热管,多个所述换热管的布管方式为三角形布管且设置在所述壳体中心线以下。

11.根据本实用新型一实施例,还包括一视液镜,所述视液镜安装在所述壳体外侧。

12.为达到本实用新型上述至少一个优势,本实用新型提供内置回热器的制冷设备,包括:一用于压缩制冷剂的压缩机,所述压缩机具有一排气口和一吸气口;一用于冷凝所述制冷剂的冷凝器,所述冷凝器具有一冷凝出口和一冷凝入口,所述冷凝器的冷凝入口与所述排气口连通;以及,

13.一节流膨胀装置和一如上所述的满液式壳管蒸发器,所述回热器的制冷剂进口与所述冷凝出口连通,所述回热器的制冷剂出口与所述节流膨胀装置的一端连通,所述节流膨胀装置的另一端与所述蒸发入口连通,所述蒸发出口与所述压缩机的吸气口连通。

14.根据本实用新型一实施例,所述节流膨胀装置为节流膨胀阀。

15.根据本实用新型一实施例,包括一油分离器,所述油分离器的两端分别与所述冷凝器和所述压缩机连通。

附图说明

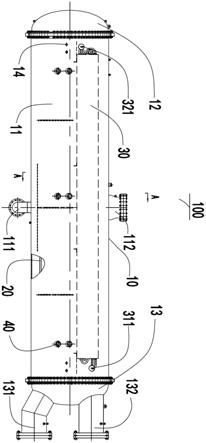

16.图1示出了本实用新型的满液式壳管蒸发器的结构示意图。

17.图2示出了本实用新型的制冷设备制冷时制冷剂流通状态示意图。

18.图3示出了图1中的满液式壳管蒸发器的a-a剖视图。

19.图4示出了本实用新型的回热器的结构示意图。

20.100:满液式壳管蒸发器,200:制冷设备;

21.10:壳体,11:蒸发腔,111:蒸发入口,112:蒸发出口,12:前水腔,13:后水腔,131:冷水进口,132:冷水出口,14:回油口;

22.20:换热管管束;

23.30:回热器,31:回热进管,311:制冷剂进口,32:回热出管,321:制冷剂出口,33:回热换热管;

24.40:视液镜;

25.50:压缩机;

26.60:冷凝器;

27.70:节流膨胀装置;

28.80:油分离器。

具体实施方式

29.以下描述用于揭露本实用新型以使本领域技术人员能够实现本实用新型。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。在以下描

述中界定的本实用新型的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本实用新型的精神和范围的其他技术方案。

30.本领域技术人员应理解的是,在本实用新型的揭露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本实用新型的限制。

31.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

32.参考图1至图4,依本实用新型一较佳实施例的一内置回热器30的满液式壳管蒸发器100将在以下被详细地阐述,其中所述满液式壳管蒸发器100包括一壳体10、一换热管管束20和一回热器30。

33.所述壳体10内形成有一蒸发腔11,所述壳体10的底部形成有与所述蒸发腔11连通的一蒸发入口111,所述壳体10的顶部形成有与所述蒸发腔11连通的一蒸发出口112。这样,所述制冷剂在所述蒸发腔11内蒸发制冷时,会从先所述壳体10底部的蒸发入口111进入所述蒸发腔11,在所述蒸发腔11内蒸发后会沿着自下而上的方向从所述壳体10顶部的所述蒸发出口112流出。

34.所述换热管管束20设置在所述蒸发腔11内,所述换热管管束20内形成有用于流通冷水的换热通道,所述壳体10形成有与所述换热通道连通的一冷水进口131和一冷水出口132。

35.所述回热器30设置在所述蒸发腔11内,所述回热器30位于所述换热管管束20的上方,所述回热器30内形成用于流通制冷剂的一回热通道,所述回热器30设有与所述回热通道连通的一制冷剂进口311,用于与冷凝器60的冷凝出口连通。所述回热器30设有与所述回热通道连通的一制冷剂出口321,用于通过节流膨胀装置70与所述蒸发入口111连通。也就是说,将所述满液式壳管蒸发器100应用于所述制冷设备200时,能够形成一个由所述冷凝器60的冷凝出口、所述回热器30的制冷剂进口311、所述回热器30的回热通道、所述回热器30的制冷剂出口321、所述节流膨胀装置70、所述蒸发入口111至所述蒸发出口112的连通路径以供制冷剂流动。

36.由此,在使用本实用新型的所述满液式壳管蒸发器100时,制冷剂的流通路径为:所述冷凝器60的冷凝出口、所述回热器30的制冷剂进口311、所述回热器30的回热通道、所述回热器30的制冷剂出口321、所述节流膨胀装置70、所述蒸发入口111和所述蒸发出口112。冷水的流通路径为:所述壳体10的冷水进口131、所述换热管管束20的换热通道和所述壳体的冷水出口132。在此过程中,从所述冷凝器60的冷凝出口进入所述回热器30的回热通道内的制冷剂为高温高压液态制冷剂,液态所述制冷剂通过所述节流膨胀装置70节流降压后,再通过所述满液式壳管蒸发器100的蒸发入口111进入所述蒸发腔11。同时,所述冷水通过所述冷水入口进入所述换热管管束20内,通过所述换热管管束20与从所述壳体10底部的所述蒸发入口111进入所述壳体10内的制冷剂换热,使制冷剂沸腾气化以吸热制冷。气化后的气态制冷剂继续向上移动,在经过所述回热器30时,气态所述制冷剂与所述回热器30内

的高温高压液态制冷剂热交换,以提高制冷剂的温度,进而提高从所述蒸发出口112流出的制冷剂的过热度,使后续流出的制冷剂能够以过热状态进入所述压缩机50吸气口,可以促使所述节流膨胀装置70提升开度,增加所述满液式壳管蒸发器100的制冷剂供液量,有利于提高制冷量。在持续的制冷循环过程中,又由于从所述回热器30的制冷剂进口311进入所述回热通道的高温高压液态制冷剂与气态所述制冷剂热交换后温度会降低,由此,可以降低经所述节流膨胀装置70进入所述蒸发入口111的制冷剂的过冷度,也就是说,减低了所述满液式壳管蒸发器100入口侧制冷剂的焓值,提高单位制冷剂的制冷量,从而提高所述满液式壳管蒸发器100的制冷量和制冷效率。

37.作为优选地,参考图4,所述回热器30包括依次连通的一回热进管31、一回热出管32和一组回热换热管33。所述回热进管31和回热出管32至少部分伸出所述壳体10,所述制冷剂进口311形成在所述回热进管31的伸出部分,所述制冷剂出口321形成在所述回热出管32的伸出部分,从而方便所述回热器30与外部的所述冷凝器60的安装连通以及与外部的所述节流膨胀装置70的安装连通,提高所述满液式壳管蒸发器100使用时的安装效率。所述回热通道形成在所述回热换热管33内。

38.进一步地,所述回热器30为翅片式换热器,传热性能良好、稳定且阻力小。

39.进一步地,所述回热器30的翅片材质采用铝箔、铜箔或不锈钢箔等多种材质,所述回热器30的换热管采用铜管或不锈钢钢管等多种材质,并进行多种形式的组合。

40.作为优选地,参考图1,所述壳体10内形成有前水腔12和后水腔13,所述蒸发腔11形成在所述前水腔12和所述后水腔13之间且与所述前水腔12和所述后水腔13互不连通,所述冷水进口131和所述冷水出口132均与所述后水腔13连通,所述换热管管束20包括至少一组换热管组件,所述换热管组件包括间隔设置的至少一去程换热管和一回程换热管,所述去程换热管与所述回程换热管的两端均与所述前水腔12和所述后水腔13连通。由此,在制冷循环过程中,冷水在所述壳体10流动时,可以从所述冷水进口131流入后水腔13沿所述去程换热管流动至所述前水腔12形成第一流动流程,再从所述前水腔12由所述回程换热管流回至所述后水腔13后从所述冷水出口132流出形成第二流动流程,进而使得冷水可在换热管管束20管程内多流程流动,并与所述壳体10的蒸发腔11内的制冷剂进行换热,增大所述冷水和制冷剂的换热面积,进一步提高所述满液式蒸发器100的制冷量和制冷效率。具体地,所述后水腔内13设有分程隔板,以将所述后水腔13分隔为互不连通的流入腔和流出腔,所述流入腔与所述冷水进口131和所述去程换热管连通,所述流出腔与所述回程换热管连通和所述冷水出口132连通以方便所述冷水多流程流动。

41.进一步地,所述换热管管束20包括多个换热管,即多个去程换热管和多个回程换热管,多个所述换热管的布管方式为三角形布管且设置在所述壳体10中心线以下,从而增大所述冷水和所述制冷剂之间的换热面积,提高制冷效果。

42.进一步地,所述换热管组件外壁设有外螺纹,改善了流体的流动方式,并且切边应力增大,提高了换热系数,使得换热效率大大提高,耐温差和压差性能好。

43.进一步地,所述壳体10形成有一与所述蒸发腔11连通的回油口14,且所述回油口14位于所述换热管管束20的上方,用于通过回油管路与压缩机50的油箱相连通以回油。

44.作为优选地,参考图1,所述满液式壳管蒸发器100还包括至少一视液镜40,所述视液镜40安装在所述壳体10外侧,所述视液镜40位于方便观察制冷剂液位的位置。

45.具体地,所述视液镜40可以为多个,多个所述视液镜40沿所述壳体10的轴向间隔设置。

46.参考图1至图3,本实用新型还提供了内置回热器30的制冷设备200,包括一用于压缩所述制冷剂的压缩机50、一用于冷凝所述制冷剂的冷凝器60、一如上所述的满液式壳管蒸发器100和一节流膨胀装置70。所述压缩机50具有排气口和吸气口。所述冷凝器60具有冷凝出口和冷凝入口,所述冷凝器60的冷凝入口用于与所述排气口连通。所述回热器30的所述制冷剂进口311与所述冷凝出口连通。所述节流膨胀装置70的两端分别与所述回热器30的所述制冷剂出口321和所述满液式壳管蒸发器100的蒸发入口111连通,所述满液式壳管蒸发器100的蒸发出口112连通与所述压缩机50的吸气口连通。

47.由此,在使用本实用新型的所述制冷设备200时,所述制冷剂的流通路径为:所述压缩机50的排气口、所述冷凝器60的冷凝入口、所述冷凝器60的冷凝出口、所述回热器30的所述制冷剂进口311、所述回热器30的回热通道、所述回热器30的所述制冷剂出口321、所述节流膨胀装置70、所述满液式壳管蒸发器100的蒸发入口111和所述蒸发出口112。冷水的流通路径为:所述壳体10的冷水进口131、所述换热管管束20的换热通道和所述壳体10的冷水出口132。由前述解释可知,所述制冷剂在该制冷设备200中流动时,从所述冷凝器60排出的中温高压液态所述制冷剂先进入所述回热器30,然后才从所述回热器30中流出进入所述满液式壳管蒸发器100的所述壳体10内,所述壳体10内的换热管管束20中的冷水热交换,在与冷水热交换后以气态形式向上移动流经所述回热器30时,气态低压所述制冷剂与所述回热器30内的中温高压所述制冷剂再次热交换,这样既能提高所述气态所述制冷剂的温度,进而提高从所述蒸发出口112流出的所述制冷剂的过热度,使所述制冷剂能够以过热状态进入压缩机吸气口,也就是说,所述压缩机50后续排入油分离器的所述制冷剂的温度也较高,这样能够提高后续油分离器的分油效率,减少压缩机失油风险。同时,气态低压所述制冷剂与所述回热器30内的中温高压所述制冷剂再次热交换也能降低由所述回热器30经所述节流膨胀装置70进入所述蒸发入口111的液态所述制冷剂的过冷度,也就是说,减低了所述满液式壳管蒸发器100入口侧所述制冷剂的焓值,提高单位所述制冷剂的制冷量,从而提高所述满液式壳管蒸发器100的制冷量和制冷效率。

48.作为优选地,所述节流膨胀装置70为节流膨胀阀。具体地,所述节流膨胀阀70可以为电子膨胀阀或热力膨胀阀等。

49.作为优选地,所述制冷设备200包括一油分离器80,所述油分离器80分别与所述冷凝器60和所述压缩机50连通。由于进入所述压缩机50的所述制冷剂吸气过热度高,因此,从所述压缩机50排气口排出的所述制冷剂的温度也较高,从而提高了所述油分离器80的分油效率,减少所述压缩机50失油风险,并减少所述制冷设备200中的所述冷凝器60和所述满液式壳管蒸发器100内油的含量,减少热阻,提高所述满液式壳管蒸发器100和所述冷凝器60的传热系数,提升蒸发温度,降低冷凝温度,提高制冷设备运行能效。

50.本领域的技术人员应理解,上述描述及附图中所示的本实用新型的实施例只作为举例而并不限制本实用新型。本实用新型的优势已经完整并有效地实现。本实用新型的功能及结构原理已在实施例中展示和说明,在没有背离所述原理下,本实用新型的实施方式可以有任何变形或修改。