1.本实用新型属于换热器技术领域,涉及一种混合肋排换热器芯体及换热器。

背景技术:

2.早期的管壳式换热器体积过大设计粗放,如图1-2,因此在成本和效率的设计制约下不得不向着小型化、精细化内部结构发展,后来出现的板翅式换热器具有较高的传热效率,有替代传统管壳式换热器的趋势,但是钎焊等工艺带来的耐压、耐腐蚀方面的弱点始终在限制其应用场合,因而更先进的扩散焊工艺与印刷电路板式换热器(printed circuit heat exchanger,pche),或称为扩散焊紧凑换热器(di

ff

usion-bonded compact heat exchanger ,dche)应运而生,其利用分子间扩散实现板材焊接,强度极高(接近母材强度)。由于单相间壁式换热器的换热稳定、可靠性高,因此最常见的换热器是单相间壁式换热器。

3.由传热学基本公式:q=haδt,可知强化换热的手段一般有三种,即提升换热温差δt、增加换热面积a、提高总换热系数h。然而对于一款确定工况、使用简单工质的单相间壁式换热器,除了采用冷热流体逆流、错流布置方案来提升传热温差,几乎没有其他方式可以改变温差;因此增大换热面积和传热系数成为了两种主要的强化换热手段。增大换热面积通常通过增加肋片等扰流结构、二次换热表面来实现,而传热系数的增大主要通过流体的射流、冲击、旋转等扰动实现。这些设计都体现在诸如波纹板式换热器、螺旋折流板管壳式换热器等的设计上。

4.然而,这些换热器的换热能力仍然有限,由于其通道水力直径通常处于常规尺度附近、微小尺度之上,且没有充分扰动冷热流体、冷热流体相对独立,因此造成换热器比表面积较小、换热效果不佳,进而使得换热器体积重量偏大。现有板式换热器多采用密封圈密封,板片之间通过螺栓紧固连接,耐压性能有限、不能采用特殊介质流体。

技术实现要素:

5.为了解决上述问题,本实用新型提供了一种混合肋排换热器芯体,减小了冷热流体换热间距,有效提升了换热器比表面积、强化了换热性能,同时耐压强度高、可靠性高、易于加工。

6.本实用新型的另一目的是,提供一种换热器。

7.本实用新型所采用的技术方案是,一种混合肋排换热器芯体,包括换热单元,换热单元包括上层肋排板片、下层肋排板片和层内隔板,上层肋排板片的肋条和下层肋排板片的肋条相互交错,且上下两个肋条在换热单元的边界处相交,换热单元相对的两侧设有侧挡板,换热单元的另一相对两侧设有进出口;上层肋排板片和下层肋排板片之间设有层内隔板,上层肋排板片的肋条、下层肋排板片的肋条与侧挡板围合的区域投影至层内隔板的位置设有通孔,下层肋排板片的相邻肋间流道分别通入冷介质流体和热介质流体。

8.进一步的,所述冷流体沿下层肋排板片的肋间流道流动至侧挡板处通过通孔反转至上层肋排板片的肋间流道,继续流动至另一侧挡板处通过通孔进入下层肋排板片的肋间

流道,如此反复,直至冷流体从换热单元的出口流出,热流体的流动方式与冷流体相同。

9.进一步的,所述通孔为三角形。

10.进一步的,所述上层肋排板片的上部、下层肋排板片的底部均设有层间隔板。

11.进一步的,多个所述换热单元上下堆叠,在每个换热单元的下层肋排板片的底部设层间隔板,上层肋排板片的上部与上层换热单元的底部共用一个层间隔板。

12.进一步的,每n个所述换热单元在一个层间隔板上设置通孔,通孔的设置方式与层内隔板相同,1≤n且小于换热单元的总数量。

13.进一步的,所述层间隔板的厚度为0.1mm~4mm。

14.进一步的,所述上层肋排板片和下层肋排板片的厚度均为0.2mm~6mm。

15.进一步的,所述上层肋排板片的相邻肋间流道、下层肋排板片的相邻肋间流道截面均为宽高比(0.2~5):1的矩形。

16.一种换热器,包括上述一种混合肋排换热器芯体。

17.本实用新型的有益效果是:

18.1、本实用新型换热芯体通过混合肋排的布置,实现了冷热流体在同层肋排二维流动分布;部分现有换热器内冷热流体为一维分布,即冷流体仅有一个z轴方向可以指向热流体,与现有换热器相比,本实用新型减小了冷热流体换热间距,增大了换热器的比表面积,实现了换热强化,为高热流密度换热结构,尤其适用于需要高强度换热的航空发动机等产品。

19.2、本实用新型换热芯体采用直肋构成折转通道,强迫流体周期性的进行上下翻转,且其内部交错处的压差致串流、剪切流动,能够自协调地强化其翻转带来的纵向涡,这样的扰动增大了湍流强度,强化换热。

20.3、本实用新型换热芯体能够采用激光切割/水切割/腐蚀雕刻、表面研磨、扩散焊等工艺实现,其整体强度高、精度高、可靠性高;满足航空航天等高效换热的需求。

附图说明

21.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.图1是传统换热器的结构一。

23.图1中,1.隔板,2.封条,3.翅片;

24.图2是传统换热器的结构二。

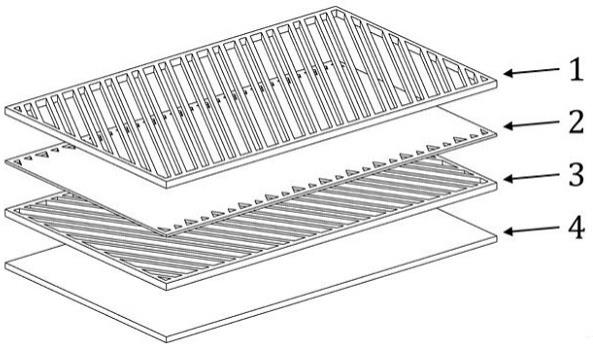

25.图2中,1.封头,2.壳体,3.换热管,4.折流板,5.管板。

26.图3是本实用新型实施例的芯体结构示意图。

27.图4是本实用新型实施例1中各片层的俯视图。

28.图5a-5b是本实用新型实施例1芯体结构中流体分布示意图。

29.图6是本实用新型实施例1的仿真图。

30.图3-6中,1.上层肋排板片,2.层内隔板,3.下层肋排板片,4.层间隔板,5.通孔,6.侧挡板,7.冷介质流体,8.热介质流体。

具体实施方式

31.下面将结合本实用新型实施例,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

32.实施例1,

33.一种混合肋排换热器芯体,结构如图3-4所示,包括换热单元,换热单元包括上层肋排板片1、下层肋排板片3和层内隔板2,上层肋排板片1和下层肋排板片3相互交错,且上层肋排板片1的肋条与下层肋排板片3的肋条在换热单元的边界处相交,换热单元相对的两侧设有侧挡板6,换热单元的另一相对两侧设有进出口;上层肋排板片1和下层肋排板片3之间设有层内隔板2,上层肋排板片1的肋条、下层肋排板片3的肋条与侧挡板6围合的区域投影至层内隔板2处设有通孔5,下层肋排板片3的相邻肋间流道分别通入冷介质流体7和热介质流体8,冷介质流体7沿下层肋排板片3的肋间流道流动至侧挡板6处通过通孔5反转至上层肋排板片1的肋间流道,继续流动至另一侧挡板6处通过通孔5进入下层肋排板片3的肋间流道,如此反复,直至冷流体从换热单元的出口流出,热流体的流动方式与冷流体相同。

34.通孔5为三角形,通孔5的大小应尽量大,但不能导致上下两层的两种流体掺混。上层肋排板片1的上部、下层肋排板片3的底部均设有层间隔板4。

35.如图5a-5b,换热单元的前后两侧分别设有进出口,换热单元的左右侧均设置侧挡板6,冷介质流体7、热介质流体8的进口在换热单元的前侧间隔排列且关于换热单元的宽度方向对称,以保证冷介质流体7、热介质流体8在换热单元内部独立且紧密围绕式的流动。仿真图如6所示,从图6中可以看出冷热流体紧密交织在一起,相互之间距离极短,从而强化了换热。

36.在一些实施例中,实施例中各片层设置为圆形或其他形状。

37.在一些实施例中,一种混合肋排换热器芯体,由多个换热单元上下堆叠,在每个换热单元的下层肋排板片3的底部设层间隔板4,上层肋排板片1的上部与上层换热单元的底部共用一个层间隔板4;每n个所述换热单元在一个层间隔板4上设置通孔5,通孔5的设置方式与层内隔板2相同,1≤n且小于换热单元的总数量。

38.在一些实施例中,冷热流体流道流通面积比例不同,第一种流体的流道宽度在入口方向投影长度a1,第二种流体的流道宽度在入口方向投影长度a2,a1≠a2,因此两种流体的流道面积比例为a1/a2,比例范围视两种流体的流量和流阻设计值而定,应以满足流阻设计要求为第一原则,当一侧的流体不能满足阻力要求时,适当增大该侧流道面积。

39.在一些实施例中,相邻肋间流道截面为宽高比(0.2~5):1的矩形,当现有技术(公开号cn101100951a的发明专利)相邻肋间流道截面为正方形,换热效率受到肋限制影响非常大,而本技术实施例1受肋限制影响非常小,提高了平均换热系数。当然换热的提升有多种方式,在固定水力直径的情况下通道截面形状会优化为宽高比(0.2~5):1的矩形,包括正方形,但如果能够缩小水力直径,优先缩小水力直径。在实际应用中,缩小水力直径会显著增大压降,无法满足压降需求,同时进一步缩小水力直径会触碰加工边界(存在精度问题),导致加工成本直线上升。

40.在一些实施例中,肋宽尽量小、隔板尽量薄。层间隔板4的厚度为0.1mm~4mm,上层

肋排板片1和下层肋排板片3的厚度均为0.2mm~6mm;相邻肋间流道的宽度为0.2~6mm,上层肋排板片1和下层肋排板片3的肋条宽度为0.2~4mm。

41.实施例2,

42.一种换热器,包括实施例1所述的换热芯体。

43.现有技术(公开号cn101100951a的发明专利),冷却腔被倾斜角为β和-β的两组交错肋分隔成多个小的副流体通道;两组交错肋内部均充满冷却介质流体,与两组交错肋外部进行热交换,显著限制了冷热流体之间的充分换热,特别是肋侧面的强化换热区域的热量传递要经过肋片的热阻传递(即存在肋效率),从而导致了热效率的衰减。在实际应用中,为了获得更低的芯体重量(增大孔隙率)、更低的压降、相对更大的流通面积,肋高通常大于肋宽和隔板厚度,这样设计带来的缺点是,两种流体之间换热距离为两倍肋高+隔板厚度,水平面方向距离为无限大,肋高的存在使得肋效率存在,肋高越高,肋效率越低,肋宽越窄,肋效率也越低。

44.在实施例1中,冷热流体在同层内交错、交叉流动,热交换距离为一个通道宽度+肋宽(水平面方向),或者一个通道高度+隔板厚度(z方向),同时将大部分的二次换热表面转化为直接换热表面。流体仍然被肋板导向至两侧,并在侧面完成折转,但是上下肋板构成的两层流道之间的通孔5(即混流截面)由于层内隔板2的阻挡,只有两侧的混流截面被保留。肋效率的影响大幅下降,当re越高、固体热导率越低,这种结构的优势就越明显。

45.固体热导率对于交错肋形式的微小通道换热芯体的肋效率具有明显的影响。当re=100时,肋宽系数为0.2的模型的肋效率理论计算值为35%~90%(热导率10~200);而随着re的上升,肋效率随着表面换热系数的提升而下降,这是由于流体侧换热提升后肋表面的温度相对肋根处要更加接近流体温度,温差的下降削弱了肋上的换热。当re达到1000时,肋效率仅为19%~75%。对于常见的钛合金、不锈钢等材料(除铝合金以外),在100~1000的re下,肋效率预计都位于28%~50%之间。肋的二次换热表面的努塞尔数nu又相对较高,且肋面积占比在芯体总面积的一半左右,所以肋上的换热是lhe(直线肋排)芯体的重要组成部分,而存在的固体热阻成为削弱lhe芯体性能的重要因素。在流固共轭传热的一篇文献中(wang y., wang l.-c., lin z.-m., yao y.-h., wang l.-b., the condition requiring conjugate numerical method in study of heat transfer characteristics of tube bank fin heat exchanger, international journal of heat and mass transfer, 55 (2012) 2353-2364.),针对管翅换热器认为当肋效率低于80%时,即不能忽略其产生的误差并应该采用流固共轭传热计算,显然在本模型中,肋效率已经成为不可忽视的换热阻碍。在已经进行的实际三维数值模拟计算中,发现实际肋效率比上述提供的数值更低,因此原始结构受到严重制约。

46.总之,现有技术公开的结构受到肋效率的严重制约,而本技术实施例1公开的混排交错肋几乎不受肋效率的影响,因此在各种设计参数相同、内部流动结构相似的情况下能取得更高的换热性能。

47.以上所述仅为本实用新型的较佳实施例而已,并非用于限定本实用新型的保护范围。凡在本实用新型的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本实用新型的保护范围内。