1.本实用新型具体涉及一种气氛烧结炉用周转架,属于气氛烧结炉技术领域。

背景技术:

2.目前氮化硅粉体的制备通常采用硅粉氮化法,其基本原理是硅粉和氮气、氨气等含氮气体在气氛烧结炉内在高温下进行反应生成氮化硅,气氛烧结炉通常包括炉体,在炉体内部设置有炉芯,其操作的工艺流程主要包括:向匣钵内装填硅粉,将多个匣钵依次送入烧结炉的炉芯中,向炉芯中通入含氮反应气体,逐步加热升温到1300摄氏度左右,保温一定时间发生氮化反应,然后降温至50度以下,从炉芯中取出烧结后的匣钵,从匣钵内取出生成的氮化硅板块,粉碎至一定粒度即得到氮化硅粉体。在向炉芯中取放匣钵的过程中,需要用到周转车和周转架,周转车用来搬动匣钵,周转架用来支撑周转车,使用时周转架与炉芯轨道对齐,这样周转车可方便自由进出炉芯来运送匣钵。同时,由于反应原料为粉体,且反应过程需要频繁的抽真空和通气、排气,烧结炉内部存在较频繁的气体流动,炉内充满着粉尘,粉尘弥散严重,而烧结炉的加热依靠的硅钼棒电阻丝等,电阻丝有一定的使用寿命,因此需要对烧结炉内部及炉芯进行定期维护检修、清扫粉尘、更换电阻丝等,检修时需要把炉芯从炉体中拉出来,而炉芯的重量较重,将其从炉体拉出的过程也需要采用周转架的配合。因此目前的氮化硅气氛烧结炉通常需要配备两套周转架,一套用来运送匣钵周转车,另一套用于炉芯检修,且这两套周转架上的轨道的高度和宽度不同,不能相互通用,工人在操作使用时容易弄混淆,影响工作效率,且两套周转架占用较大空间。

技术实现要素:

3.针对现有技术存在的问题,本实用新型提供一种气氛烧结炉用周转架,目的在于解决背景技术中提到的两套周转架不能通用的问题。

4.本实用新型的技术方案为:一种气氛烧结炉用周转架,所述烧结炉包括炉壳,在炉壳内底部设置有下轨道,在内轨道上放置有炉芯,在炉芯内底部设置有上轨道,其特征在于:所述周转架上包括固定设置的外轨道,在所述外轨道的内侧设置有可升降的内轨道,所述外轨道与炉壳内的下轨道的高度和宽度相同,外轨道可与下轨道匹配对接,所述内轨道升起后与炉芯内的上轨道的高度和宽度相同,内轨道可与上轨道匹配对接。

5.进一步的,所述内轨道固定连接在升降板上,所述升降板与升降机构连接。

6.进一步的,所述升降机构为剪叉式升降机。

7.进一步的,在所述周转架的底部还设置有滚轮,在周转架的前端底部还设置有立柱,在所述外导轨和内轨道的末端均设置有挡块。

8.有益效果:本实用新型所述的周转架上固定设置有外轨道,在外轨道的内侧设置有可升降的内轨道,外轨道与炉壳内的下轨道的高度和宽度相同,外轨道可与下轨道匹配对接,这样使用周转架可方便的将炉芯从炉体中沿着下轨道和外轨道拉出来,方便炉芯检修;同时

9.所述内轨道升起后与炉芯内的上轨道的高度和宽度相同,内轨道可与上轨道匹配对接,这样可以方便周转车沿着内轨道和上轨道将匣钵送入或取出炉芯中,方便上下料。因此本周转架一架两用,使用方便,占据空间小,提高生产效率。

附图说明

10.图1为周转架的主视图。

11.图2为周转架的俯视图。

12.图3为周转架的左视图。

13.图4是气氛烧结炉的剖视图。

14.图5是烧结炉检修状态示意图。

15.图6是烧结炉上下料状态示意图。

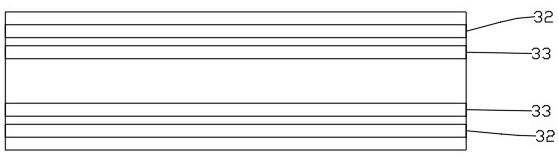

[0016] 图中标记: 1炉壳,2炉芯,3周转架,4周转车,11底座,12下导轨,13进气管, 14接线箱,15气体接头,21布气管,22上导轨,23匣钵,24轮子,31滚轮,32外轨道,33内轨道,34升降板,35升降机构,36立柱,37挡块,41横杆,42车轮,43铲头, 141接线柱,142加热模块,143热电偶。

具体实施方式

[0017]

下面结合附图,对本实用新型的实施进行清楚完整的说明。

[0018]

一种气氛烧结炉用周转架,所述气氛烧结炉结构如图4-6所示,包括炉壳1,炉壳1通过下方的底座11固定在地面上。在炉壳1内底部固定设置有两条平行的下轨道12,在下轨道12上放置有炉芯2,在炉芯2内底部设置有两条平行设置的上轨道22。所述炉壳为双层结构,在炉壳的底部设置有进水管,在炉壳的顶部设置有出水管,所述进水管和出水管均与双层结构的内部空间连通,在双层架构内通入冷却水可以对炉壳进行降温冷却。所述炉芯的结构从外向内依次为外壳、保温层、耐火砖,炉芯内为炉膛,可以放置待烧结的原料。在炉芯2的右端设置有炉芯门,在炉壳1的右端设置有炉门,炉芯门及炉门均可以打开或关闭。在炉芯2底部固定连接有轮子24,炉芯通过轮子放置在下轨道上,所述轮子24可沿着下轨道12左右移动,从而将炉芯移出或移进炉壳,便于检修。

[0019]

在炉壳1上靠近炉门的一端设置有进气管13和接线箱14,在炉芯内设置有布气管21,布气管的进气端靠近炉芯门,所述进气管13与布气管21通过气体接头15可拆卸连接,利用进气管可以向炉膛内通入含氮反应气体;在所述炉芯上设置有多套加热模块142,加热模块嵌入卡接在炉芯壁上,与炉芯为可拆卸连接,所述加热模块与接线箱通过接线柱141可拆卸连接;同时在炉芯上还设置有多个热电偶143,用以检测炉膛内的温度,所述热电偶与接线箱之间也通过接线柱相互连接。当需要把炉芯拉出炉壳检修时,可以拆下气体接头及接线柱,从而断开炉芯与炉壳之间的气体和电连接。由于气体接头及接线柱都比较靠近炉门口,因此操作起来也比较方便。

[0020]

如图1-3所示,所述周转架3包括固定设置的两条相互平行的外轨道32,在所述外轨道32的内侧设置有可升降的两条相互平行的内轨道33,所述外轨道32与炉壳内的下轨道12的高度和宽度相同,外轨道32可与下轨道12匹配对接,所述内轨道33升起后与炉芯内的上轨道22的高度和宽度相同,内轨道33可与上轨道22匹配对接。所述两条内轨道33固定连

接在升降板34上,该升降板34与升降机构35连接。升降机构可以有多种选择,可以采用电动升降杆、液压升降杆、气缸、剪叉式升降机等,图中示出的升降机构为剪叉式升降机。在周转架3的底部还设置有带锁定功能的滚轮31,以方便周转架的移动与锁定,,在周转架的前端底部还设置有立柱36,立柱可防止周转架在左端受力时的倾斜,在所述外导轨和内轨道的末端均设置有挡块37,挡块用于防止周转架上的炉芯或周转车脱落掉下来。

[0021]

烧结炉检修状态如图5所示,首先打开炉门,打开炉芯门,将周转架3移动到炉门前,使下轨道12和外轨道32相互对准,并固定周转架;接着拆下气体接头,断开炉壳上的进气管与炉芯上的布气管之间的气体连接通道;再拆下加热模块及热电偶与接线箱之间的接线柱,断开炉芯与炉壳之间的电连接;然后将炉芯沿着下轨道向外拉,并使炉芯完全进入到周转架的外轨道上,即可使炉芯完全脱离炉壳,即可对炉壳内进行清扫及检查,对炉芯上的加热模块进行更换及维修等,由于检修空间比较大,因此检修效率大幅提高。当检修完毕后,即可反方向将炉芯推入炉壳内部,进行电气连接和气管连接。

[0022]

接着对炉芯进行上料,烧结炉上下料状态如图6所示,此时启动升降机构,使周转架上的内轨道上升并与炉芯的上轨道对齐对接,接着将装载有硅粉的匣钵放在周转架的内轨道上,然后将周转车4放到周转架上。所述周转车4包括横杆41,在横杆41的前端设置有铲头43,在横杆的中间部分竖直连接有车轮42,车轮42可沿着内轨道33滚动。由工人操作周转车的横杆的尾端把手部,利用铲头43将匣钵铲起,然后沿着内轨道行走进入炉芯的上轨道,将匣钵23放入炉芯中。上料完毕后,移开周转架,最后关闭炉芯门和炉门,抽真空排气,通入含氮反应气体,打开加热系统进行加热,同时通入冷却水对炉壳进行降温,按照设定的工艺参数控制炉膛内的温度、压力、时间等参数,最后即可生成最终产物氮化硅。出料时,依次打开炉门和炉芯门,移动周转架,使周转架的内轨道与炉芯的上轨道对齐,利用周转车将炉芯内的匣钵依次取出即可。因此本周转架一架两用,占据空间小,既方便检修使用,又方便匣钵的上下料使用,可明显提高生产效率。