1.本实用新型涉及锅炉给水处理设备技术领域,更具体地说,涉及一种旋膜式除氧器。

背景技术:

2.在锅炉给水处理工艺过程中,除需要进行软化处理外,还必须进行除氧,使水中的溶氧低于规定值,因为水中的溶氧是给水系统和锅炉的主要腐蚀性物质,在锅炉内被加热析出,会腐蚀锅炉的给水系统和部件,腐蚀产物氧化铁会进入锅内,沉积或附着在锅炉管壁和受热面上,形成难溶而传热不良的铁垢,而且腐蚀会造成管道内壁出现点坑,阻力系数增大。轻则缩短设备及管道的使用寿命,管道腐蚀严重时,甚至会发生管道爆管及泄漏事故。国家规定蒸发量大于等于2吨每小时的蒸汽锅炉和水温大于等于95℃的热水锅炉都必需除氧。

3.溶解于水中的气体量与水面上气体分压力成正比,现有的除氧器大多是热力除氧的方式,就是用蒸汽来加热给水,提高水的温度,使水面蒸气分压力逐渐增加,而溶解于水中的各种气体的分压力不断降低,溶解于水中的气体从水中逸出。当水被加热至沸腾时,溶于水中的各种气体的分压力接近于零,因此,水就不具有溶解气体的能力,溶于水中的气体就被析出,从而清除水中的氧和其他气体。除氧器的除氧效果取决于水的沸腾程度以及水和蒸汽表面接触面积。现有技术的热力除氧器水和蒸汽的接触面积小,使得水和蒸汽的热交换不充分,传热传质不充足造成出水的含氧量不能符合规定要求。而且由于其加热蒸汽全部从除氧塔的下部进入塔内,造成除氧塔内填料层上下压差较大,压力不平衡,加热蒸汽上升阻力大,水向下流动的阻力也增大,除氧塔内部易存水,汽水之间的传热传质不充分,除氧水的溶解氧严重超标。主要现象是,除氧器内填料层以上部分经常处于满水状态,加热蒸汽无法迅速上升加热给水,造成除氧器无法将给水加热到相应压力下的饱和温度,除氧效果恶化,尤其在锅炉负荷较大时,造成除氧器满水,除氧水的溶解氧超标问题更加严重。

技术实现要素:

4.本实用新型的目的是提供一种旋膜式除氧器,以解决现有除氧器存在的传热效果差,水和蒸汽的接触面积小,使得水和蒸汽的热交换不充分,在锅炉负荷较大时易造成除氧器满水的问题,改善除氧器的除氧效果。

5.本实用新型为实现上述目的所采用的技术方案是:

6.一种旋膜式除氧器,包括除氧塔和除氧水箱,除氧水箱上部设有蒸汽进口,下部设有除氧水出口,除氧塔底部设有蒸汽进管并与所述蒸汽进口相连,除氧塔顶部设有排汽口和汽水分离装置,除氧塔自上而下设有一级除氧组件、进水口、二级除氧组件,其特征在于:所述一级除氧组件包括上隔板、中隔板、下隔板、溢流排气管、旋膜管,上隔板、中隔板、下隔板固定在除氧塔上,上隔板与中隔板之间构成上旋膜水箱,中隔板与下隔板之间构成下旋膜水箱;所述的进水口包括上进水口、下进水口,上进水口与上旋膜水箱相连通,下进水口

与下旋膜水箱相连通,溢流排气管和旋膜管竖直地设置在上隔板、中隔板、下隔板上并穿过上旋膜水箱、下旋膜水箱;溢流排气管、旋膜管的上、下两端导通,旋膜管位于上旋膜水箱、下旋膜水箱内的部分设有若干个喷水孔。

7.上述的一种旋膜式除氧器中,所述喷水孔的轴线与旋膜管管壁切线的夹角为25

°

并自管外向管内向下倾斜20

°

。

8.通过采用上述技术方案,一级除氧组件包括上隔板、中隔板、下隔板构成的上旋膜水箱和下旋膜水箱,旋膜管位于上旋膜水箱、下旋膜水箱内的部分均设有若干个喷水孔,上旋膜水箱、下旋膜水箱均设有进水口,这样待除氧水进入一级除氧组件后,在一定的压力下从旋膜管的喷水孔斜旋喷向管内,形成射流,由于管内充满了上升的加热蒸汽,水在射流运动中便将大量从除氧塔底部的蒸汽进管进入的加热蒸汽吸卷进来;在极短时间很小的行程上产生剧烈的混合加热作用,水温大幅度提高,而旋转的水沿着膜管内孔壁继续下旋,形成一层翻滚的水膜裙,此时紊流状态的水传热传质效果较好,大部分氧被除去,完成第一个除氧过程。因氧气在管内无法随意扩散,只能随上升的蒸汽从排汽管排向器外。

9.上述的一种旋膜式除氧器中,所述的二级除氧组件包括自下而上依次设置的支撑架、多层气液混合网、篦子板和压紧装置,支撑架的外周边固连于除氧塔筒体的内侧壁上,篦子板的直径小于除氧塔筒体的内径,压紧装置将多层气液混合网通过篦子板压紧在支撑架上。

10.进一步地,所述的压紧装置包括4组压紧螺母、压紧螺栓和2根压紧梁,压紧螺母通过连接件固连于除氧塔筒体的内侧壁上,压紧螺栓螺纹连接于压紧螺母上,每根压紧梁的端部与1组压紧螺母、压紧螺栓相对应。

11.更进一步地,所述的气液混合网为40目不锈钢网。

12.通过采用上述技术方案,气液混合网为气

‑

液两相接触进行换热除氧提供了充足的表面积,使换热除氧更加充分;经过一级除氧组件除氧后的水经过汽水混合箱进一步加热,下降后呈均匀淋雨状落到装到其下的气液混合网,在气液混合网表面形成水膜状态,与通过向上流动的蒸汽在气液混合网层中再次混合,给水在这里与二次蒸汽充分接触,加热到饱和温度并进行深度除氧,然后才流入水箱,完成第二个除氧过程。

13.上述的一种旋膜式除氧器中,所述的一级除氧组件与二级除氧组件之间形成汽水混合箱,汽水混合箱和除氧水箱上部分别设有箱容连通口,箱容连通口之间通过连通管相连通。

14.通过采用上述技术方案,可以增加汽水混合箱内的温度和压力,由于溶解在水中气体在越高的压力下和越高的水温下,溶解度越低,这样可以进一步提高除氧的效率。同时可以保证除氧塔内二级除氧组件上下压差在合适的范围,避免了除氧塔在高负荷运行时形成水堵而满水的情况。

15.上述的一种旋膜式除氧器中,所述除氧水箱还设有辅助蒸汽加热管。

16.通过采用上述技术方案,除氧水箱内设置辅助蒸汽加热管,既可以实现除氧器低温快速启动,又可以在除氧器正常运行中补充提高水温,维持除氧水箱的饱和温度,避免氧气返回合格水中,起到深度除氧的作用。

17.有益效果:

18.本实用新型的技术方案,一级除氧组件设置上、下两个旋膜水箱,大大增加了水和

加热蒸汽的接触面,以保证水与蒸汽的高效热交换,使溶解于水中的气体能较彻底的被排除,除氧效果好;汽水混合箱和除氧水箱之间通过连通管相连通,可以增加汽水混合箱内的温度和压力,保证除氧塔内二级除氧组件上下压差在合适的范围,避免了除氧塔在高负荷运行时形成水堵而满水的情况。

附图说明

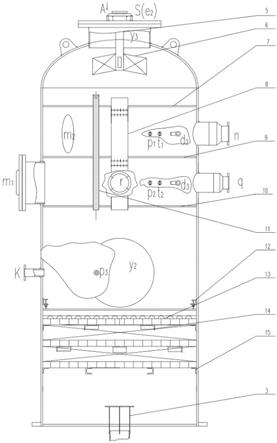

19.图1是本实用新型的主视示意图。

20.图2是本实用新型的侧视示意图。

21.图3是本实用新型中除氧塔的示意图。

22.图4是图3中的a向视图。

23.图5是本实用新型中旋膜管的示意图。

24.图6是图5中的b向视图。

25.图7是本实用新型中溢流排气管的示意图。

26.图8是本实用新型中压紧装置的主视示意图。

27.图9是本实用新型中压紧装置的左视示意图。

28.图10是本实用新型中篦子板的示意图。

29.图11是本实用新型中支撑架的示意图。

30.图中:1除氧塔,2除氧水箱,3蒸汽进管,4辅助蒸汽加热管,5排汽管,6汽水分离装置,7上隔板,

31.8旋膜管,81喷水孔,

32.9中隔板,10下隔板,11溢流排汽管,

33.12压紧装置,121连接件,122压紧螺栓,123压紧螺母,124压紧梁,

34.13篦子板,14气液混合网,15支撑架,

35.a高水位排水口,b除氧水出口,c辅助加热口,d1

‑

d3取样口,e1

‑

e2安全阀接口,f排水口,g箱容连通口,h给水再循环接口,i汽平衡口,j加热蒸汽口,k箱容连通口,m1

‑

m2检查口,n上进水口,q下进水口,r备用口,t1

‑

t2温度计口,c辅助加热口,j蒸汽进口,l1

‑

l4电信号用口,p1

‑

p3压力表用口,s排汽口,u1

‑

u4液位计用口,v温度计用口,w液位继电器用口,x电阻温度计用口,y1

‑

y3人孔,z溢流口。

具体实施方式

36.下面通过非限定性的实施例并结合附图对本实用新型做进一步的说明。

37.请见图1至图11,一种旋膜式除氧器,包括除氧水箱和安装在除氧水箱上部的除氧塔,除氧水箱上部设有蒸汽进口,下部设有除氧水出口,除氧塔底部设有蒸汽进管并与所述蒸汽进口相连,除氧塔顶部设有排汽口和汽水分离装置,汽水分离器消除除氧器排汽带水现象,使排汽热损失下降为千分之一以下,除氧塔自上而下设有一级除氧组件、进水口、二级除氧组件,上述的一级除氧组件包括上隔板、中隔板、下隔板、溢流排气管、旋膜管,上隔板、中隔板、下隔板的外周边固定在除氧塔筒体的内侧壁上,上隔板与中隔板之间构成上旋膜水箱,中隔板与下隔板之间构成下旋膜水箱;所述的进水口包括上进水口、下进水口,上进水口与上旋膜水箱相连通,下进水口与下旋膜水箱相连通,溢流排气管和旋膜管竖直地

设置在上隔板、中隔板、下隔板上并穿过上旋膜水箱、下旋膜水箱;溢流排气管、旋膜管的上、下两端导通,旋膜管位于上旋膜水箱、下旋膜水箱内的部分设有若干个喷水孔,喷水孔的轴线与旋膜管管壁切线的夹角为25

°

并自管外向管内向下倾斜20

°

。

38.上述的二级除氧组件包括自下而上依次设置的支撑架、多层气液混合网、篦子板和压紧装置,支撑架的外周边固连于除氧塔筒体的内侧壁上,篦子板的直径小于除氧塔筒体的内径,压紧装置将多层气液混合网通过篦子板压紧在支撑架上。本实施例中气液混合网采用40目不锈钢网。压紧装置包括4组压紧螺母、压紧螺栓和2根压紧梁,压紧螺母通过连接件固连于除氧塔筒体的内侧壁上,压紧螺栓螺纹连接于压紧螺母上,每根压紧梁的端部与1组压紧螺母、压紧螺栓相对应,压紧梁的长度为相向设置的2组压紧螺母、压紧螺栓之间的距离,压紧梁的端部为圆弧形与除氧塔筒体的内侧壁相吻合。

39.一级除氧组件与二级除氧组件之间形成汽水混合箱,汽水混合箱和除氧水箱上部分别设有箱容连通口,箱容连通口之间通过连通管相连通(图中未示出)。

40.除氧水箱内液面下安装有辅助蒸汽加热管;在辅助蒸汽加热管的底部开有若干蒸汽出孔,使蒸汽从蒸汽出孔中均匀流出,除氧水箱被均匀加热,同时维持除氧水箱的饱和温度,避免氧气返回合格水中。

41.本实施例的工作过程:

42.蒸汽由蒸汽进管进入除氧塔,并在除氧塔内向上流动,待除氧水由上进水口、下进水口进入除氧塔,水由旋膜管圆周方向的喷水孔进入旋膜管,喷水孔的轴线与旋膜管管壁切线的夹角为25

°

并自管外向管内向下倾斜20

°

,水沿管壁旋转流动而下,在管内壁形成高速旋转水膜,当水到达管口喷出时,由于离心力的作用,形成具有一定角度的旋转的水膜裙,加热蒸汽则自下而上,在旋膜管中与水进行混合式传热与传质交换,此时,水中的大部分溶氧及其他气体基本上被解析出来,达到一次除氧的目的。旋膜式除氧器的传热传质过程主要发生在旋膜管内,水在射流运动中便将大量从除氧塔底部的蒸汽进管进入的加热蒸汽吸卷进来;在极短时间很小的行程上产生剧烈的混合加热作用,水温大幅度提高;而水膜裙起着辅助除氧的作用,由于水旋转流动的特性,而且水成膜状,有利于氧的解析与扩散,有利于传热传质过程的顺利进行,形成的水膜裙下落,与上升的蒸汽相遇,大大加快了水和加热蒸汽的热交换,强化了汽水热交换的效果;

43.形成水膜裙的水继续下降进入汽水混合箱进一步加热,由于溶解在水中气体在越高的压力下和越高的水温下,溶解度越低,这样可以进一步提高除氧的效率;

44.水继续下降后在气液混合网表面形成水膜状态,与通过向上流动的蒸汽在气液混合网层中再次混合进一步被加热,使溶解于其中的气体的进一步排出,完成第二个除氧过程,除氧彻底,除氧效果很好;在这一阶段,水最终被蒸汽加热到除氧温度,把水中的氧气完全释放出来,从水中析出的溶氧及其他气体经汽水混合箱、溢流排气管不断地从除氧塔顶部的排汽口排出器外,而所有的加热蒸汽在放出热量后被凝结为凝结水,与除氧水混合后一起向下落入除氧器水箱中,从除氧水出口可以取得除氧水。

45.除说明书所述的技术特征外,均为本专业技术人员的已知技术。

46.以上所列举的实施例仅供理解本实用新型之用,并非是对本实用新型所描述的技术方案的限制,有关领域的普通技术人员,在权利要求所述技术方案的基础上,还可以作出多种变化或变形,所有等同的变化或变形都应涵盖在本实用新型的权利要求保护范围之内。