1.本发明属于余热利用技术领域,具体涉及一种利用废热水制备工业蒸汽的节能装置。

背景技术:

2.工业蒸汽是我国重要的二次能源,广泛应用于石化、钢铁、纺织、食品、医疗、环保等行业,起到驱动、加热、蒸发、干燥、消毒等作用。现阶段我国的工业蒸汽主要由燃煤锅炉产生,制备成本低,但由此带来的污染及温室效应严重,尤其是中小型燃煤锅炉处于加速淘汰的进程中,在工业蒸汽制备领域的煤改电成为当下的一大趋势。

3.采用电能制备工业蒸汽,最简单的方式是直接利用电加热热水生成蒸汽,原理简单,投资少,但电耗高。更节能的方式是利用热泵原理,从环境或余热中取热,产生热水闪蒸后利用蒸汽压缩机提压后进行蒸汽制备。

4.相比较从环境中取热及从余热中取热,由于余热温度更高,制备蒸汽的能耗更低,投资回收期相对更短。尤其在石化、纺织、食品、环保等工业的装置运行时产生大量废热水,余热利用价值极高。

5.为了利用废热水余热进行蒸汽制备,通过下面三项已公布的专利技术来介绍:例如,中国发明专利申请公布号为cn105674627a公开的一种“水源热泵驱动水蒸汽调制机”,其包括系统集成循环泵、水源热泵、节流阀、喷嘴、闪蒸罐、喷嘴引射扩压装置;利用水源热泵加热循环补水,以提供闪蒸热量;利用循环加热、节流、喷淋、闪蒸,持续产生二次蒸汽;利用蒸汽管网余压实现二次蒸汽热压缩,节省水蒸汽压缩机压缩电费与投资。但该技术方案的缺点是:虽然通过使用天然水工质作为整个热泵系统的工作介质,但为了具备三联供功能,系统配置了蒸发器、储气罐、循环泵、冷凝器、储液罐、混合罐等动静设备,增加了系统的初投资成本及复杂程度。

6.又例如,中国发明专利申请公布号为cn110186219a公开的“一种低压蒸汽、高压蒸汽和高温热水三联供的水工质热泵系统”包括采用水工质的低品位余热回收热泵子系统以及蒸汽热水三联供子系统,通过使用高压压缩机、高压控制阀与高压喷液管,将低压蒸汽压缩成高压蒸汽,有效地满足了用户对于高压蒸汽的需求。但该技术的缺点是:提压设备需要采用喷嘴引射扩压装置对二次蒸汽进行提压,而喷嘴引射扩压装置需要高压蒸汽作为驱动源,一旦客户端没有足够的高压蒸汽,蒸汽制备就无法实现;专利采用了冷媒对余热进行回收,系统必须配备必要的蒸发器、冷凝器、循环泵等动静设备,增加了系统的初投资成本及复杂程度。

7.再例如,中国发明专利申请公布号为cn111595063a公开了一种“污废水源蒸汽压缩干式热泵机组”,通过让工业污废水直接进入蒸发器后发生闪蒸,使原本腐蚀性强、易造成结垢堵塞的污废水转化为清洁蒸汽,再通过闪蒸汽将热量传递出来,从而实现了工业废水的高效清洁利用。但该技术的缺点是:为了适应污废水源的特性,设计了复杂的蒸发器实现含有大量溶解性固体的中低温工业污废水的余热回收利用,如用于洁净度较高的热水回

收,初投资成本较高;专利采用了氟利昂来对余热进行回收,不可避免增加了系统的复杂程度。

8.鉴于目前利用废热水制备蒸汽的工艺过程中存在的蒸汽制备温度低、系统复杂、投资回收周期长等缺点,有必要对现有的利用废热水制备工业蒸汽的节能装置结构加以合理的改进。为此,本技术人作了有益的设计,下面将要介绍的技术方案便是在这种背景下产生的。

技术实现要素:

9.本发明的任务是要提供一种利用废热水制备工业蒸汽的节能装置,通过将废热水引入真空闪蒸分离罐,采用螺杆蒸汽压缩机对真空闪蒸分离罐进行抽吸并增压至用户所需压力,具有蒸汽制备温度高、系统简单、投资回收周期短等优点,可广泛应用于石化、纺织、食品、环保等有大量废热水产生且具有工业蒸汽需求的行业。

10.本发明的任务是这样来完成的,一种利用废热水制备工业蒸汽的节能装置,包括一真空闪蒸分离罐、一螺杆抽汽压缩机、一螺杆蒸汽增压机,所述的真空闪蒸分离罐包括汽水分离室和蒸发室,废热水进入蒸发室闪蒸,所述蒸发室中闪蒸出的低压水蒸汽进入螺杆抽汽压缩机,所述的螺杆抽汽压缩机将蒸发室抽吸成负压;经蒸发室闪蒸降温后的废热水被排出;所述螺杆抽汽压缩机排出的蒸汽进入螺杆蒸汽增压机进一步增压至客户需要的压力,所述螺杆蒸汽增压机排出的增压后的汽水混合物返回进入真空闪蒸分离罐的汽水分离室中,由汽水分离室对增压后的汽水混合物进行汽水分离;经汽水分离室分离出的蒸汽供给客户使用,经汽水分离室分离出的凝结水返回蒸发室。

11.在本发明的一个具体的实施例中,所述的真空闪蒸分离罐还包括壳体、隔板,所述壳体的内腔具有所述的汽水分离室和蒸发室,所述的汽水分离室和蒸发室之间设有隔板。

12.在本发明的另一个具体的实施例中,所述的真空闪蒸分离罐还包括丝网除沫器,所述的丝网除沫器设置于汽水分离室中,用于对汽水分离室分离出的饱和蒸汽进行过滤。

13.在本发明的又一个具体的实施例中,所述的真空闪蒸分离罐还包括喷嘴,废热水从废热水入口进入后经进水管道进入真空闪蒸分离罐,经喷嘴雾化后进入蒸发室闪蒸。

14.在本发明的再一个具体的实施例中,所述蒸发室装有一带远传功能的液位传感器,当液位传感器显示蒸发室液位到达设定值后,启动水泵,经闪蒸降温后的废热水经出水管道一进入水泵,经水泵增压后被排出。

15.在本发明的还有一个具体的实施例中,经蒸发室闪蒸降温后的废热水一部分被排出,一部分用于冷却螺杆抽汽压缩机。

16.在本发明的进而一个具体的实施例中,废热水经水泵增压后经水泵出口管道进入排水控制阀,再由出水管道二排出。

17.在本发明的更而一个具体的实施例中,废热水经水泵增压后经水泵出口管道分出的少量经闪蒸降温后的废热水由出水管道三、节流孔板及出水管道四进入螺杆抽汽压缩机,实现对螺杆抽汽压缩机的冷却。

18.在本发明的又进而一个具体的实施例中,所述螺杆抽汽压缩机的压缩机出口管道上装有带远传功能的压力传感器一,所述螺杆抽汽压缩机采用变频调节,用于控制所述压力传感器一显示的出口压力在需要的设定值。

19.在本发明的又更而一个具体的实施例中,所述螺杆蒸汽增压机的增压机出口管道上装有带远传功能的压力传感器二,所述螺杆蒸汽增压机采用变频调节,用于控制所述压力传感器二显示的出口压力在需要的设定值。

20.本发明由于采用上述结构后,具有的有益效果:本节能装置中废热水直接进真空闪蒸分离罐闪蒸出低压蒸汽,并通过采用螺杆抽汽压缩机与螺杆蒸汽增压机的组合形式产生高压蒸汽,再返回真空闪蒸分离罐进行汽水分离,具有以下优点:(1) 采用螺杆抽汽压缩机维持真空闪蒸分离罐内较低的饱和蒸汽温度(50℃或更低),无须冷媒系统吸收热量,减少了传热环节,同时真空闪蒸分离罐继承了汽水分离功能,规避了公开专利“cn105674627 a”、

“ꢀ

cn110186219 a”、“cn111595063 a”系统复杂、投资成本高的缺点;(2) 采用螺杆蒸汽增压机进行提压,直接制备出高温蒸汽(1mpaa或更高),规避了专利

“ꢀ

cn 110186219 a”中需要高压蒸汽作为驱动源的缺点,适用范围宽广。

21.(3) 本系统配置的主要设备仅有螺杆抽汽压缩机、螺杆蒸汽增压机与真空闪蒸分离罐,无须冷凝器、蒸发器、循环泵等大型动静设备,同时采用水作为工质,省却了冷媒系统的购置成本,具有蒸汽制备温度高、系统简单、投资回收周期短等优点。

附图说明

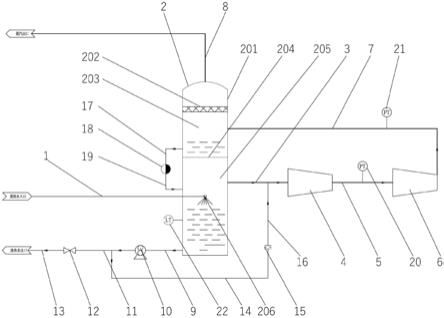

22.图1为本发明所述利用废热水制备工业蒸汽的节能装置的一实施例结构示意图。

23.图中:1.进水管道;2.真空闪蒸分离罐、201.壳体、202.丝网除沫器、203.汽水分离室、204.隔板、205.蒸发室、206.喷嘴;3.进气管道;4.螺杆抽汽压缩机;5.压缩机出口管道;6.螺杆蒸汽增压机;7.增压机出口管道;8.排汽管道;9.出水管道一;10.水泵;11.水泵出口管道;12.控制阀;13.出水管道二;14.出水管道三;15.节流孔板;16.出水管道四;17.凝结水管道一;18.疏水阀;19.凝结水管道二;20.压力传感器一;21.压力传感器二;22.液位传感器。

具体实施方式

24.下面以实施例的方式结合附图作详细说明,但是对实施例的描述均不是对本发明技术方案的限制,任何依据本发明构思所作出的仅仅为形式上的而非实质性的等效变换都应视为本发明的技术方案范畴。

25.在下面的描述中凡是涉及上、下、左、右、前和后的方向性或称方位性的概念都是以图1所示的位置为基准的,因而不能将其理解为对本发明提供的技术方案的特别限定。

26.请参阅图1,本发明涉及一种利用废热水制备工业蒸汽的节能装置,包括一真空闪蒸分离罐2、一螺杆抽汽压缩机4、一螺杆蒸汽增压机6,所述的真空闪蒸分离罐2包括汽水分离室203和蒸发室205,废热水进入蒸发室205闪蒸,所述蒸发室205中闪蒸出的低压水蒸汽进入螺杆抽汽压缩机4,所述的螺杆抽汽压缩机4将蒸发室205抽吸成负压;经闪蒸降温后的废热水被排出;所述螺杆抽汽压缩机4排出的蒸汽进入螺杆蒸汽增压机6进一步增压至客户需要的压力,螺杆蒸汽增压机6排出的汽水混合物返回进入真空闪蒸分离罐2的汽水分离室203中,由汽水分离室203对增压后的汽水混合物进行汽水分离;经汽水分离室203分离出的饱和蒸汽供给客户使用,经汽水分离室203分离出的凝结水返回蒸发室205。

27.所述的真空闪蒸分离罐2还包括壳体201、丝网除沫器202、隔板204与喷嘴206,所述壳体201的内腔具有所述的汽水分离室203、蒸发室205,所述的汽水分离室203和蒸发室205之间设有隔板204,所述汽水分离室203的下侧是隔板204,而上侧是丝网除沫器202,用于对汽水分离室203分离出的饱和蒸汽进行过滤。所述的蒸发室205位于壳体201的下层。

28.废热水从废热水入口进入后经进水管道1进入真空闪蒸分离罐2内,经喷嘴206雾化后进入蒸发室205闪蒸。所述蒸发室205装有一带远传功能的液位传感器22,当液位传感器22显示蒸发室205液位到达设定值后,启动水泵10,经闪蒸降温后的废热水经出水管道一9进入水泵10,废热水经水泵10增压后经水泵出口管道11进入排水控制阀12,再由出水管道二13排出。同时少量经闪蒸降温后的废热水由出水管道三14、节流孔板15及出水管道四16进入螺杆抽汽压缩机4。这里,蒸发室205的液位信号由液位传感器22传递给排水控制阀12来控制。

29.启动水泵10后,立即启动螺杆抽汽压缩机4与螺杆蒸汽增压机6,在螺杆抽汽压缩机4的抽吸作用下,蒸发室205内压力逐渐降低,直至闪蒸出低压蒸汽。

30.蒸发室205中闪蒸出的低压水蒸汽通过进气管道3进入螺杆抽汽压缩机4。即所述的螺杆抽汽压缩机4用于将蒸发室205抽吸成负压,使废热水可在50

°

c或更低的温度下蒸发,以达到废热水余热的充分利用。所述螺杆抽汽压缩机4采用喷水冷却,最大压比可以达到10或更高,使得螺杆抽汽压缩机4的出口蒸汽压力接近或超过大气压。

31.所述螺杆抽汽压缩机4冷却所需要的冷却水则是由水泵出口管道11分出的经出水管道三14、节流孔板15及出水管道四16提供的一路经闪蒸降温后的废热水。螺杆抽汽压缩机4的压缩机出口管道5上装有带远传功能的压力传感器一20,螺杆抽汽压缩机4采用变频调节,用于控制压力传感器一20显示的出口压力在需要的设定值。

32.所述螺杆抽汽压缩机4排出的蒸汽经压缩机出口管道5进入螺杆蒸汽增压机6进一步增压至客户需要的压力,螺杆蒸汽增压机6经增压机出口管道7排出的汽水混合物返回进入真空闪蒸分离罐2的汽水分离室203中,由汽水分离室203对增压后的汽水混合物进行汽水分离。经汽水分离室203分离出的饱和蒸汽经丝网除沫器202过滤后再经排汽管道8供给客户使用;而分离出的凝结水经凝结水管道一17、疏水阀18及凝结水管道二19返回蒸发室205,实现对凝结水余热的充分利用。

33.所述螺杆蒸汽增压机6采用喷水冷却,最大压比可以达到10或更高,因此螺杆蒸汽增压机6的出口压力可达1.0mpaa或更高,达到一般工业蒸汽用户的需求。所述螺杆蒸汽增压机6的增压机出口管道7上装有带远传功能的压力传感器二21,螺杆蒸汽增压机6采用变频调节,用于控制压力传感器二21显示的出口压力在需要的设定值。