1.本实用新型涉及瓷砖生产技术领域,尤其涉及一种煤粉直烧系统的微煤负压输送节能燃烧装置。

背景技术:

2.瓷砖在生产过程中,需要将陶瓷粉料布设在输送皮带上,以便输送进行下一步工序的加工作业。如果想要生产出来的陶瓷具有层次感,即陶瓷具有多层不同厚度的陶瓷粉料。陶瓷粉料其在输送皮带上的输送过程中,由于陶瓷粉料其本身为粉尘颗粒物,其在输送过程中容易下落,进而会造成陶瓷粉料的浪费以及生产成本高的问题。

技术实现要素:

3.为解决以上所述的问题,本实用新型提供了一种煤粉直烧系统的微煤负压输送节能燃烧装置,包括煤粉仓、负压输送装置、热风炉和喷雾塔,所述煤粉仓的底部设有出料口,所述出料口底部设置有送料器,所述负压输送装置包括罗茨风机和输送管道,所述罗茨风机连接所述输送管道的一端,所述输送管道的另一端设有出料端,所述出料端连接所述热风炉,所述输送管道的壁面开设有进料端,所述送料器的送料端与进料端连接,所述喷雾塔与热风炉之间通过送料管道连接。

4.进一步地,所述热风炉与喷雾塔之间设置有旋风除尘器,所述旋风除尘器连接所述送料管道。

5.进一步地,还包括有抽湿风机和布带除尘器,所述抽湿风机通过抽湿管道连接所述喷雾塔,所述布带除尘器连接所述抽湿管道。

6.进一步地,所述煤粉仓为漏斗型腔体结构。

7.进一步地,所述煤粉仓的顶部安装有除尘器。

8.进一步地,所述送料器为螺旋式送料机。

9.进一步地,所述送料端与进料端之间的连接处一侧开设有清洁预留孔。

10.与现有技术相比,本实用新型的有益效果是:通过送料器将煤粉仓内的陶瓷粉料送到负压输送装置的输送管道内,利用罗茨风机在输送管道内形成负压气流,陶瓷粉料随负压气流经输送管道的出料端进入热风炉,可通过多个煤粉仓安装负压输送装置,来输送不同的陶瓷粉料进入到热风炉进行燃烧,整个过程中由于陶瓷粉料始终处于封闭的管道中因而不会产生粉尘飞扬污染环境,环保节能。

附图说明

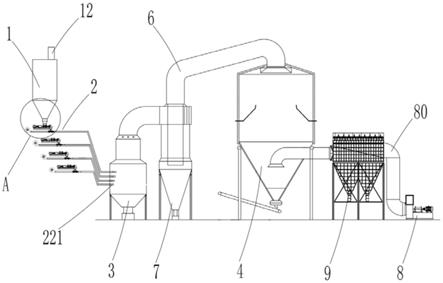

11.图1为本实用新型的结构示意图。

12.图2为图1中a处的局部放大示意图。

13.图3为本实用新型中负压输送装置与送料端的连接示意图。

14.图中:煤粉仓1、出料口11、除尘器12、负压输送装置2、罗茨风机21、输送管道22、出

料端221、进料端222、清洁预留孔223、热风炉3、喷雾塔4、送料器5、送料端50、送料管道6、旋风除尘器7、抽湿风机8、抽湿管道80、布带除尘器9。

具体实施方式

15.下面结合附图对本实用新型作进一步说明:

16.参照图1-3,一种煤粉直烧系统的微煤负压输送节能燃烧装置,包括煤粉仓1、负压输送装置2、热风炉3和喷雾塔4,煤粉仓1的底部设有出料口11,出料口11底部设置有送料器5,负压输送装置2包括罗茨风机21和输送管道22,罗茨风机21连接输送管道22的一端,输送管道22的另一端设有出料端221,出料端221连接热风炉3,输送管道22的壁面开设有进料端222,送料器5的送料端50与进料端222连接,喷雾塔4与热风炉3之间通过送料管道6连接。

17.本实施例中,热风炉3与喷雾塔4之间设置有旋风除尘器7,旋风除尘器7连接送料管道6。

18.本实施例中,还包括有抽湿风机8和布带除尘器9,抽湿风机8通过抽湿管道80连接喷雾塔4,布带除尘器9连接抽湿管道80。

19.本实施例中,煤粉仓1为漏斗型腔体结构。

20.本实施例中,煤粉仓1的顶部安装有除尘器12。

21.本实施例中,送料器5为螺旋式送料机。

22.本实施例中,送料端50与进料端222之间的连接处一侧开设有清洁预留孔223,通过该清洁预留孔223可对堵塞的输送管道22进行疏通清理。

23.本实用新型通过送料器5将煤粉仓1内的陶瓷粉料送到负压输送装置2的输送管道22内,利用罗茨风机21在输送管道22内形成负压气流,陶瓷粉料随负压气流经输送管道22的出料端221进入热风炉3,可通过多个煤粉仓1安装负压输送装置2,来输送不同的陶瓷粉料进入到热风炉3进行燃烧,整个过程中由于陶瓷粉料始终处于封闭的管道中因而不会产生粉尘飞扬污染环境,环保节能。

24.综上,仅为本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制;凡本行业的普通技术人员均可按以上而顺畅地实施本实用新型;但是凡熟悉本专业的技术人员在不脱离本实用新型技术方案范围内,可利用以上所揭示的技术内容而做出的些许变更、修饰与演变的等同变化,均为本实用新型的等效实施例;同时,凡依据本实用新型的实质技术对以上实施例所作的任何等同变化的变更、修饰与演变,均仍属于本实用新型的技术方案的保护范围之内。

技术特征:

1.一种煤粉直烧系统的微煤负压输送节能燃烧装置,其特征在于:包括煤粉仓(1)、负压输送装置(2)、热风炉(3)和喷雾塔(4),所述煤粉仓(1)的底部设有出料口(11),所述出料口(11)底部设置有送料器(5),所述负压输送装置(2)包括罗茨风机(21)和输送管道(22),所述罗茨风机(21)连接所述输送管道(22)的一端,所述输送管道(22)的另一端设有出料端(221),所述出料端(221)连接所述热风炉(3),所述输送管道(22)的壁面开设有进料端(222),所述送料器(5)的送料端(50)与进料端(222)连接,所述喷雾塔(4)与热风炉(3)之间通过送料管道(6)连接。2.根据权利要求1所述的一种煤粉直烧系统的微煤负压输送节能燃烧装置,其特征在于:所述热风炉(3)与喷雾塔(4)之间设置有旋风除尘器(7),所述旋风除尘器(7)连接所述送料管道(6)。3.根据权利要求1所述的一种煤粉直烧系统的微煤负压输送节能燃烧装置,其特征在于:还包括有抽湿风机(8)和布带除尘器(9),所述抽湿风机(8)通过抽湿管道(80)连接所述喷雾塔(4),所述布带除尘器(9)连接所述抽湿管道(80)。4.根据权利要求1所述的一种煤粉直烧系统的微煤负压输送节能燃烧装置,其特征在于:所述煤粉仓(1)为漏斗型腔体结构。5.根据权利要求1所述的一种煤粉直烧系统的微煤负压输送节能燃烧装置,其特征在于:所述煤粉仓(1)的顶部安装有除尘器(12)。6.根据权利要求1所述的一种煤粉直烧系统的微煤负压输送节能燃烧装置,其特征在于:所述送料器(5)为螺旋式送料机。7.根据权利要求1所述的一种煤粉直烧系统的微煤负压输送节能燃烧装置,其特征在于:所述送料端(50)与进料端(222)之间的连接处一侧开设有清洁预留孔(223)。

技术总结

本实用新型公开了一种煤粉直烧系统的微煤负压输送节能燃烧装置,包括煤粉仓、负压输送装置、热风炉和喷雾塔,所述煤粉仓的底部设有出料口,所述出料口底部设置有送料器,所述负压输送装置包括罗茨风机和输送管道,所述罗茨风机连接所述输送管道的一端,所述输送管道的另一端设有出料端,所述出料端连接所述热风炉,所述输送管道的壁面开设有进料端,所述送料器的送料端与进料端连接,通过送料器将煤粉仓内的陶瓷粉料送到负压输送装置的输送管道内,利用罗茨风机在输送管道内形成负压气流,陶瓷粉料随负压气流经输送管道的出料端进入热风炉,整个过程中由于陶瓷粉料始终处于封闭的管道中因而不会产生粉尘飞扬污染环境,环保节能。节能。节能。

技术研发人员:霍建荣 胡迅 姚雄文 范雨新 韦中剑

受保护的技术使用者:佛山市高明贝斯特陶瓷有限公司

技术研发日:2021.09.18

技术公布日:2022/2/15