1.本实用新型涉及节能采暖加热装置,具体为一种基于雾化-气化燃烧的节能供热采暖加热器。

背景技术:

2.目前生产的加热装置主要有燃煤和燃气以及电阻加热等几种。燃煤加热装置使用原料成本低,但是利用效率低、污染严重,不符合国家环保要求。燃气和电阻加热装置尽管对环境污染小,但是使用燃料成本高、能源利用效率低,也不适用。所以研发一种既节能又环保的新型加热装置成为当前许多用户的迫切需要。

技术实现要素:

3.本实用新型为了解决燃煤加热器能源利用率低、严重污染环境,燃气和电阻加热器热能转换效率低,使用成本高等技术问题,研发一种节能降耗,符合国家环保产业政策的新型加热装置。

4.本实用新型是采用如下技术方案实现的:一种基于雾化-气化燃烧的节能供热采暖加热器,包括底火装置及气化仓,还包括加热体进燃料管以及位于气化仓内部的可燃气体过滤加压仓;气化仓的前端设有底火进火口,后端设有加热体出火口,气化仓通过底火进火口与底火装置相连接;加热体进燃料管自下而上穿过气化仓,穿入气化仓的部分位于底火进火口与可燃气体过滤加压仓前端之间;加热体进燃料管穿出气化仓顶部后折向气化仓后部且连接有至少一个加热体燃料雾化装置,每个加热体燃料雾化装置均通过一个锥形连接口与气化仓内部连通;可燃气体过滤加压仓周圈连接有多个高温湿蒸汽输气管及多个火焰燃烧咀;可燃气体过滤加压仓内部通过高温湿蒸汽过滤装置将仓内隔成前后两个腔体,高温湿蒸汽输气管的一端与前腔体相连通,火焰燃烧咀则与后腔体相连通;高温湿蒸汽过滤装置朝向后腔体的一侧中心连接有高温干燥可燃气体管及出口。

5.本实用新型所述加热器采用把液体燃料雾化+气化燃烧方式进行工作,燃料热能利用率是原来的二倍以上。

6.本实用新型工作原理:加热器采用雾化装置,气化仓、过滤加压仓三联结构。首先利用底火装置给气化仓、过滤加压仓、高温湿蒸汽输气管、进燃料管加温,当温度达到一定温度时,把液体燃料通过进燃料管输入雾化装置,将燃料雾化,雾化后的燃料在已经高温的气化仓内气化,此时气化后的湿蒸汽通过高温湿蒸汽输气管进入过滤加压仓,过滤加压仓此时也已经有非常高的温度,在高温作用下,将进入的湿蒸汽再次加温加压后,通过多层高温湿蒸汽过滤装置将湿蒸汽转变为干燥的高温可燃气体,然后高温可燃气体从火焰燃烧咀喷出,在底火的引燃下,开始正常燃烧,最终火焰从出火口进入需要热能的场所及设备。

7.本实用新型的有益效果

8.a、节约能源

9.所述加热器采用把燃料由单一雾化燃烧改进为雾化+气化的燃烧方式,燃料热值

是原来的二倍以上。并配有智能温度控制器,自主控制温度,节省能源。

10.b、洁净环保

11.采用把液体燃料最终高温气化燃烧,在运行中燃烧完全、无扬尘、无噪音、无异味,符合国家绿色环保要求。

12.c、安全可靠

13.采用常压开放运行,并设多重防护功能,无安全隐患。

14.d、安装方便

15.只需将燃烧器与现有锅炉及其它需要热能的设备安装对接,便可使用,方便快捷。

16.e、节省空间

17.体积小,外形美观。

18.f、使用寿命长

19.燃烧器完全采用耐高温、耐腐蚀的310s不锈钢制作,电器部件均在恒温状态下工作,使用寿命更长。

20.g、应用广泛

21.产品可为任何液体做媒介的散热器(暖气片、地热、中央空调、风机盘管等)做热源使用,能广泛应用到居民楼、平房、别墅、学校、商场、超市、银行、邮政、厂房、办公楼、宾馆、洗浴中心、游泳馆、加油站、营房、哨所等所有需要采暖和加热水的场所。

附图说明

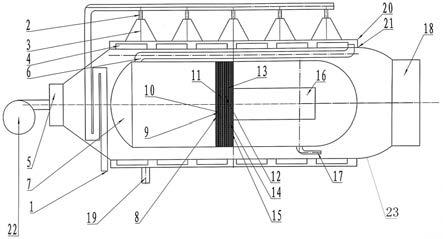

22.图1 本实用新型结构示意图。

23.图2高温湿蒸汽过滤装置结构示意图。

24.图3高温仓过滤片结构示意图(扇形孔水平布置)。

25.图4高温仓过滤片结构示意图(扇形孔竖直布置)。

26.图5安装板和高温干燥可燃气体管及出口的主视图。

27.图6为图5的侧视图。

28.图7过滤网结构示意图。

29.1-加热体进燃料管,2-加热体燃料雾化装置,3-锥形连接口,4-气化仓导热翅片,5-底火进火口,6-高温湿蒸汽输气管,7-可燃气体过滤加压仓,8-第一过滤组合件,9-第二过滤组合件,10-第三过滤组合件,11-第四过滤组合件,12-第五过滤组合件,13-第六过滤组合件,14-第七过滤组合件,15-第八过滤组合件,16-高温干燥可燃气体管及出口,17-火焰燃烧咀,18-加热体出火口,19-排污口,20-气化仓外层,21-气化仓内层,22-底火装置,23-气化仓,24-高温仓过滤片,25-过滤网,26-扇形孔,27-安装板。

具体实施方式

30.实施例1一种基于雾化-气化燃烧的节能供热采暖加热器,包括底火装置22(就是一个燃烧器)及气化仓23,还包括加热体进燃料管1以及位于气化仓23内部的可燃气体过滤加压仓7;气化仓23的前端设有底火进火口5,后端设有加热体出火口18,气化仓23通过底火进火口5与底火装置22相连接;加热体进燃料管1自下而上穿过气化仓23,底部端口作为进料口,穿入气化仓23的部分位于底火进火口5与可燃气体过滤加压仓7前端之间;加热体进

燃料管1穿出气化仓23后顶部后水平折向气化仓23后部且连接有至少一个加热体燃料雾化装置2,每个加热体燃料雾化装置2均通过一个锥形连接口3与气化仓23内部连通;可燃气体过滤加压仓7周圈连接有多个高温湿蒸汽输气管6及多个火焰燃烧咀17;可燃气体过滤加压仓7内部通过高温湿蒸汽过滤装置将仓内隔成前后两个腔体,高温湿蒸汽过滤装置稍微靠前端布置,高温湿蒸汽输气管6的一端与前腔体相连通,另一端作为进料口;火焰燃烧咀17则与后腔体相连通;高温湿蒸汽过滤装置朝向后腔体的一侧中心连接有高温干燥可燃气体管及出口16。气化仓23和可燃气体过滤加压仓7 均为卧式布置,可燃气体过滤加压仓7通过支架支撑在气化仓23内部并与气化仓内壁之间有较大的间隔,以使底火装置22的火焰能够点燃火焰燃烧咀17喷出的高温干燥燃料。

31.实施例2

32.如图2-7所示,所述高温湿蒸汽过滤装置包括多个相互平行排布的过滤组合件以及一个安装板27,按照由前到后的走向,每个过滤组合件均由一个高温仓过滤片24以及多个过滤网25叠压组成;每个高温仓过滤片24上以其中心为对称中心开有一对扇形孔26,每个高温仓过滤片24上的一对扇形孔26呈水平或者竖直布置且相邻的高温仓过滤片24中的扇形孔26布置方式不同;安装板27位于最后的过滤网之后,安装板27中心开孔,所述高温干燥可燃气体管及出口16连接在该中心孔处(如图5、6所示),高温干燥可燃气体管及出口16直径优选为100mm。

33.上述结构能够很好的实现对高温高湿蒸汽的过滤,将湿蒸汽转变为干燥的高温可燃气体,为后续的燃烧创造最佳条件。

34.实施例3

35.所述过滤组合件为八个(第一过滤组合件到第八过滤组合件),位于最前方的高温仓过滤片24扇形孔26呈水平布置。结合图2、图3和4可已看出,相邻高温仓过滤片上的扇形孔正好相互正交,相互不重叠,这种结构有助于高温高湿气体更充分的穿过过滤网并被充分过滤,实现高温干燥。图2中标号位于上方的高温仓过滤片24的扇形孔呈竖直布置,标号位于下方的高温仓过滤片24的扇形孔呈水平布置。相邻高温仓过滤片24之间是四层过滤网,安装板位于最右侧。作为优选的,图3中扇形孔的内径为50mm,外径为115mm,扇形孔的开口角度为45~65度,优选为60度。

36.实施例4

37.环绕气化仓23前后轴线气化仓23的外壳由气化仓外层20和气化仓内层21组成(构成环形空腔),气化仓内外层之间设有多排安装在内层外侧的气化仓导热翅片4,每排气化仓导热翅片4均沿前后走向排列。气化仓导热翅片有利于进一步的导热,使热量更均匀的分布在气化仓内外。

38.锥形连接口3连通气化仓外层20和气化仓内层21之间构成的环形空腔(前后两侧封闭),高温湿蒸汽输气管6的另一端伸入该空腔内,这样高温湿蒸汽先被气化仓导热翅片4加热,再进入可燃气体过滤加压仓7,提高了燃料温度。

39.实施例5

40.气化仓23底部设有排污口19;排污口用于排出气化仓内部燃烧后的杂质。

41.火焰燃烧咀17出口朝向气化仓23后端方向,这样有利于提高加热体出火口的火焰温度。

42.加热体燃料雾化装置2和锥形连接口3均为五个,沿前后方向排列在气化仓23顶部。

43.高温湿蒸汽输气管6紧贴可燃气体过滤加压仓7外壁布置,高温湿蒸汽输气管6的一端作为进气端靠近加热体出火口18一侧,高温湿蒸汽输气管6的另一端连接在可燃气体过滤加压仓7靠近底火进火口5的侧壁上。进入高温湿蒸汽输气管6的高温燃料可以被进一步的加热。

44.实施例6

45.如图1所示,加热体进燃料管1位于气化仓23内部的部分呈多段折弯结构;这种结构有利于加热体进燃料管1被底火充分加热。

46.本实用新型还可以搭配成熟稳定的工业级主控电路板以及软启动、软关断的自动控制系统,用于控制底火装置的点火操作,以及加热体进燃料管的加料作业。

47.本实用新型主要由加热器主体和电器控制系统组成。工作原理如下:首先,底火装置4喷出火焰经过气化仓内层21、高温湿蒸汽输气管6和可燃气体过滤加压仓7进行预加热;然后,燃料从加热体进燃料管1进入,通过5个加热体燃料雾化装置将燃料雾化,雾化后的燃料通过燃料雾化装置与气化仓锥形连接口3进入已经预加热的气化仓,在气化仓内雾化后的燃料进行高温气化,形成高温湿蒸汽,然后,高温湿蒸汽通过高温湿蒸汽输气管6,进入可燃气体过滤加压仓7,在过滤加压仓7内,把高温湿蒸汽进行加温加压后,通过第一~第八高温湿蒸汽过滤装置8-15进行过滤,形成干燥的可燃气体,然后,干燥的可燃气体从高温干燥可燃气体管及出口16进入火焰燃烧咀17进行燃烧,最后火焰从加热体出火口18喷出,进入锅炉或其它需要加热的设备,实现供热、供暖的目的。