1.本实用新型涉及蒸汽发生器的技术领域,特别涉及一种蒸汽发生设备的新型换热器。

背景技术:

2.现有的直流蒸汽发生器换热装置采用直流蒸汽发生技术,多层换热器从上至下设置在直流蒸汽发生器换热装置内,第一层换热器为铜换热器,第二层换热器为铜换热器,第三层换热器为不锈钢蛇形管换热器,蛇形管换热器为多根直管,并在直管的端部焊接弯头,从而形成蛇形管。自来水进入多层换热器,自来水自上而下逆流换热,烟气自下而上由顶部排出,换热效率高,蒸汽形成速度快。

3.现有蒸汽发生器装置虽然换热效率高,蒸汽形成速度快,但同时也存在以下缺点:

4.(一)现有的蛇形管换热器的管间隙大,导致蛇形管换热器的换热管的数量有限,蛇形管换热器的换热面积小,无法更有效降低烟气温度,导致铜换热器温度高,温升快,而铜换热器的耐热强度不够,因此,铜换热器在高温高压和异常情况下易出现变形损坏情况。

5.(二)另外,蛇形管换热器的弯头焊接工作量大,效率低,且存在漏水风险。

6.(三)而且,现有的直流蒸汽发生器换热装置的蒸汽形成速度快,但是无法有效保证蒸汽品质。因此现有的蒸汽发生设备的换热器的结构需要作进一步改进。

技术实现要素:

7.本实用新型的发明目的在于提供一种有效降低烟气温度,提高换热效率、大大降低铜换热器变形损坏的风险,延长铜换热器的使用寿命的蒸汽发生设备的新型换热器。

8.本实用新型的发明目的是这样实现的:

9.一种蒸汽发生设备的新型换热器,包括螺旋式盘管换热器,所述螺旋式盘管换热器是由一根钢制管沿螺旋式盘管换热器的导程方向螺旋盘绕成多圈换热盘管而成,所述钢制管的一端为进口,所述钢制管的另一端为出口,所述换热盘管的长度方向与螺旋式盘管换热器的导程方向相互垂直,所述钢制管优选是不锈钢管。相比现有的换热器,本实用新型的新型换热器能在有限的空间内尽量增加换热盘管的圈数,从而使得本实用新型的换热面积更大,换热效率更高,更能有效降低烟气温度,提高换热效率、大大降低铜换热器变形损坏的风险,延长铜换热器的使用寿命。

10.本实用新型还可以作以下进一步改进。

11.所述螺旋式盘管换热器是一体弯制成型。本实用新型的螺旋式盘管换热器是一体弯制成型,加工效率高,且无焊接弯头,可有效降低漏水风险,同时提高生产效率。

12.相邻的两圈所述换热盘管之间存在过烟缝隙,烟气会从下层的螺旋式盘管换热器的过烟缝隙上升,上层的螺旋式盘管换热器马上与高温烟气继续换热,从而提高换热效率。

13.相邻的两圈所述换热盘管之间的过烟缝隙范围为1mm

‑

10mm,优选是2mm,因此本实用新型能够在有限空间内尽量增加换热盘管的圈数,从而增加换热面积,提高换热效率。

14.所述螺旋式盘管换热器呈长形状,所述换热盘管呈跑道状,所述螺旋式盘管换热器的长度方向与换热盘管的长度方向相同,从而增加了本实用新型的换热面积。

15.本实用新型的有益效果如下:

16.(一)本实用新型的新型换热器采用螺旋式盘管换热器,螺旋式盘管换热器的管间隙能控制在2mm左右,可在有限空间内尽量增加换热盘管的圈数,从而增加本实用新型的换热面积,有效降低烟气温度,控制往上流过预热换热器(铜换热器)的烟气温度,大大降低预热换热器变形损坏的风险。

17.(二)另外,本实用新型的新型换热器是一体弯制成型,加工效率高,且无焊接弯头,可有效降低漏水风险,同时提高生产效率。

18.(三)更有的是,本实用新型增加稳流器后,螺旋式盘管换热器内的蒸汽进入稳流器后,实现水汽分离,高温的小水滴在稳流器冷凝,而蒸汽则进入下一个螺旋式盘管换热器内,之后再次进行加热汽化,从而有效低保证蒸汽的干度。

附图说明

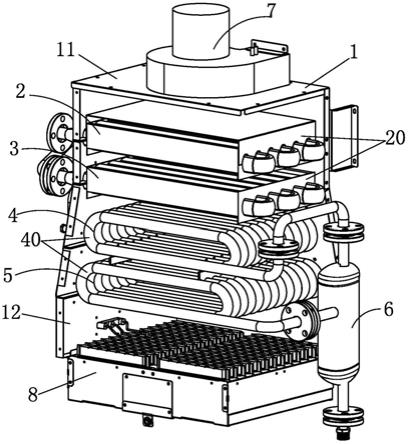

19.图1是本实用新型蒸汽发生设备(省略前侧板和右侧板)的结构示意图。

20.图2是本实用新型蒸汽发生设备的另一角度(省略后侧板和右侧板)的结构示意图。

21.图3是图1的主视图。

22.图4是图1的右视图。

23.图5是本实用新型蒸汽发生设备的第一层螺旋式盘管换热器和第二层螺旋式盘管换热器的结构示意图。

24.图3和图4中的箭头表示冷水和水蒸气的流动方向。

具体实施方式

25.下面结合附图及实施例对本实用新型作进一步描述。

26.实施例一,如图1至图5所示,一种蒸汽发生设备,包括机壳1、进水管(图中未示出)和稳流器6,所述机壳1由顶板11、前侧板、后侧板15、左侧板12以及右侧板按上、前、后、左、右的方位布置而围成,所述机壳1内由上至下依次设有预热换热器20、汽化换热器40以及火排8,所述预热换热器20包括第一层预热换热器2和第二层预热换热器3,所述汽化换热器40包括第一层螺旋式盘管换热器4和第二层螺旋式盘管换热器5,所述第一层预热换热器2、第二层预热换热器3、第二层螺旋式盘管换热器5以及第一层螺旋式盘管换热器4依次连通,所述第一层预热换热器2、第二层预热换热器3、第一层螺旋式盘管换热器4和第二层螺旋式盘管换热器5是水平设置在机壳内。所述机壳1的顶部设有风机7,所述第一层螺旋式盘管换热器4上设有所述蒸汽出口10,所述第一层预热换热器2上设有进水口9,所述第一层螺旋式盘管换热器4和所述第二层螺旋式盘管换热器5均是由一根钢制管沿螺旋式盘管换热器的导程方向螺旋盘绕成多圈换热盘管41而成,所述换热盘管41的长度方向与螺旋式盘管换热器的导程方向相互垂直。

27.作为本实用新型更具体的技术方案。

28.所述第一层螺旋式盘管换热器的钢制管的一端为进口,所述第一层螺旋式盘管换

热器的钢制管的另一端为出口。第二层螺旋式盘管换热器的钢制管的两端也是如此。

29.所述第一层螺旋式盘管换热器4是一体弯制成型。

30.所述第二层螺旋式盘管换热器5是一体弯制成型。

31.同一层螺旋式盘管换热器上的相邻的两圈所述换热盘管之间存在过烟缝隙。

32.所述同一层螺旋式盘管换热器上的相邻的两圈换热盘管41之间的过烟缝隙的范围为1mm

‑

10mm,优选是2mm。

33.所述第一层预热换热器2和第二层预热换热器3是铜换热器,所述第一层螺旋式盘管换热器4和第二层螺旋式盘管换热器5是不锈钢换热器。

34.所述第一层螺旋式盘管换热器4和第二层螺旋式盘管换热器5均呈长形状,所述换热盘管41呈跑道状,所述第一层螺旋式盘管换热器4的长度方向、第二层螺旋式盘管换热器5与换热盘管41的长度方向相同,所述第一层螺旋式盘管换热器的导程方向与换热盘管41的长度方向相垂直。

35.所述第一层螺旋式盘管换热器4的换热盘管41与第二层螺旋式盘管换热器5的换热盘管41错位设置,烟气会从过烟缝隙上升,从而提高换热效率。

36.所述稳流器6位于机壳1外,所述第二层螺旋式盘管换热器5的出口与稳流器6的侧壁连通,所述第一层螺旋式盘管换热器4的进口与稳流器6的顶部连通。

37.所述进水管与所述进水口9连接,所述稳流器6的底部与进水管连通。

38.本实用新型的工作原理是:

39.本实用新型工作时,冷水通过进水口、进水管依次进入到第一层预热换热器2、第二层预热换热器3、第一层螺旋式盘管换热器4和第二层螺旋式盘管换热器5内,与此同时,火排点火,火排开始烘烤第一层螺旋式盘管换热器4、第二层螺旋式盘管换热器5、第一层预热换热器2和第二层预热换热器3,火排的火焰主要烘烤第一层螺旋式盘管换热器4和第二层螺旋式盘管换热器5,而火排的火焰的余热能先预热进入第一层预热换热器2和第二层预热换热器3内的冷水,使得冷水快速升温,变成高温水,跟着水再进入到第二层螺旋式盘管换热器5内,当水进入到第二层螺旋式盘管换热器5时,就已经开始沸腾和汽化,变成水蒸气了,然后高温的水蒸气再流到稳流器6,实现水汽分离。高温的小液滴在稳流器内冷凝,冷凝后的冷凝水通过进水管重新进入本实用新型的第一层预热换热器内,而高温的干蒸汽则进入第一层螺旋式盘管换热器4再次进行加热汽化,从而有效低保证蒸汽的干度。之后,高温蒸汽再从蒸汽出口10排出,以供应给蒸汽供暖设备。

40.本实用新型的新型换热器40采用螺旋式盘管换热器,螺旋式盘管换热器的管间隙能控制在2mm左右,可在有限空间内尽量增加换热盘管41的圈数,从而增加换热面积,有效降低烟气温度,控制往上流过预热换热器20(铜换热器)的烟气温度,大大降低预热换热器20变形损坏的风险。