1.本发明涉及锅炉脱硝领域,具体为一种锅炉全负荷烟气脱硝多组热流混合系统及方法。

背景技术:

2.随着水电、风电、太阳能发电、核电等新能源发电模式的不断发展,火力发电在电力行业的占比逐年降低,利用小时数呈逐年下降趋势,火电机组由之前的带基本负荷逐渐转变为电网调峰电源。伴随着近几年火电机组“上大压小”战略的实施,国内新建了大量单机容量百万兆瓦级别的大型火电机组,同时关停了、并转了大量小容量火电机组,从燃煤经济性和电网可靠性角度考虑,电网调度将发电指标向大容量机组倾斜。这将导致现有大量火电机组负荷近年来大幅度下降,从而出现机组长期在低负荷工况下运行的现象。然而传统的scr脱硝装置,烟气温度必须在300度以上的温度,催化剂才能正常工作。当燃煤机组的负荷降至额定负荷的40%以下,热负荷减少致使烟气温度将低于scr脱硝系统催化剂要求的最低启活温度,导致scr脱硝装置无法正常投用。同时在机组运行在低负荷工况下,由于富氧燃烧及调风方式的改变,机组产生的氮氧化物比高负荷工况下更多,这就造成了机组需要投脱硝系统时无法运行的难点。为满足国家环保政策的要求,并达到灵活性调峰的目的,需要进行相关设备改造。

3.目前采用最多的技术路线是新增一高温烟气旁路,将高温烟气引入脱硝入口烟道,烟气混合后满足scr系统投入温度,从而达到nox环保排放。

4.但目前已公布的专利和通过高温烟气旁路改造工艺达到脱硝系统低负荷稳定运行的方案中仍有不足之处,特别是将“旁路”与“主路”的烟气简单的混合在一起,致使烟气到达催化剂入口温度偏差大,氨氮摩尔比增大,进而影响催化剂的活性及效率、脱硝出口氮氧化物的分布以及氨逃逸的大小,直接增加了电厂脱硝装置运行的安全风险。

技术实现要素:

5.针对现有技术中存在的问题,本发明提供一种锅炉全负荷烟气脱硝多组热流混合系统及方法,设计合理,结构简单,烟气混合充分均匀,能有效避免发生混合烟气温度偏差较大的现象。

6.本发明是通过以下技术方案来实现:

7.一种锅炉全负荷烟气脱硝多组热流混合系统,包括脱硝入口烟道和设置在脱硝入口烟道上的高温烟气旁路烟道;

8.所述脱硝入口烟道包括低温烟气主烟道和混合烟道;所述低温烟气主烟道的入口连接锅炉的省煤器出口,出口连接混合烟道的入口;

9.所述高温烟气旁路烟道的入口连接锅炉转向室后墙烟道,出口连接在低温烟气主烟道和混合烟道的连接处;所述高温烟气旁路烟道出口设置若干分区烟道。

10.进一步的,所述每个分区烟道上均设置有分区调节挡板门;相邻两个分区烟道的

入口之间设置有烟气旁路导流板。

11.进一步的,所述高温烟气旁路烟道包括高温烟气引出烟道和高温烟气引入烟道;

12.所述高温烟气引出烟道的入口连接锅炉转向室后墙烟道,其上依次设置有第一高温关断挡板门、第二高温关断挡板门、温度测量仪组和压力测量仪组;

13.所述高温烟气引入烟道的入口连接高温烟气引出烟道的出口;高温烟气引入烟道的出口位于低温烟气主烟道和混合烟道的连接处;所述高温烟气引入烟道的出口设置有若干分区烟道;所述分区烟道出口端设置有伸入低温烟气主烟道内的注入口,所述注入口的输入端和输出端分别设置有注入口导流板。

14.更进一步的,所述高温烟气引出烟道输入端设置第一高温膨胀节;所述压力测量仪组和高温烟气引入烟道之间依次设置第二高温膨胀节、第三高温膨胀节和第四高温膨胀节。

15.进一步的,所述低温烟气主烟道入口处设置有低温烟气主烟道调节挡板。

16.进一步的,所述低温烟气主烟道和高温烟气旁路烟道出口之间设置有位于低温烟气主烟道内的大范围混合器。

17.进一步的,所述混合烟道与scr反应器入口连接的烟道上沿烟气流向依次设置有喷氨格栅、分区混合器和分区点温度测量仪;所述分区点温度测量仪与分区混合器的分区一一对应设置。

18.进一步的,所述混合烟道的转弯处设置有弯头导流板。

19.一种锅炉全负荷烟气脱硝多组热流混合方法,包括,

20.省煤器出口烟道中的低温烟气进入低温烟气主烟道,锅炉转向室后墙烟道中的高温烟气进入高温烟气旁路烟道后通过若干分区烟道分流;

21.分流后的高温烟气与低温烟气进入混合烟道混合,混合烟气进入scr反应器完成烟气脱硝。

22.进一步的,所述高温烟气旁路烟道内的高温烟气流量,通过每个分区烟道对应的分区调节挡板门控制。

23.与现有技术相比,本发明具有以下有益的技术效果:

24.本发明系统通过在锅炉转向室后墙烟道和省煤器出口烟道之间设置高温烟气旁路烟道,又在高温烟气旁路烟道的出口处设置若干分区烟道,高温烟气旁路通道中的高温烟气经过分区烟道后,与锅炉的省煤器出口低温烟气主烟道中的低温烟气混合,使得旁路高温烟气与主路低温烟气充分混合在一起,烟气经过分流、注入、调节、导流、混流和整流后,到达催化剂入口后整个烟道内烟气温度均匀。这种采用了若干分区烟道的设置方式,能实现多组注入式可调热流混合,在顶层催化剂入口使得烟气参数分布均匀性最大,从而实现锅炉全负荷工况下的烟气脱硝,最大限度的减少影响锅炉效率,同时解决了高温烟气与低温烟气混合后烟温偏差大,影响催化剂活性及效率问题。

25.进一步,本发明系统采用将分区调节挡板门设置在每个分区烟道的入口内,能对各分区进行分别调节,方便高效,而且在相邻两个分区烟道之间设置烟气旁路导流板,能对烟气进行导流,从而保证烟气更加充分的混合。

26.进一步,本发明系统通过高温引出烟道和高温烟气引入烟道依次连接的方式形成高温烟气旁路烟道,并通过设置相应的高温关断挡板门,能控制高温烟气量,操作便捷可

靠;同时在高温引出烟道上设置温度测量仪组和压力测量仪组,根据需要的烟气温度,实时监测引入高温烟气的温度和压力,提高锅炉效率;此外,若干分区烟道设置在高温烟气引入烟道的出口,且在分区烟道出口端设置了伸入低温烟气主烟道内的注入口,并通过设置的注入口导流板能对烟道内的烟气进行导流,从而提高混合效果和系统效率。

27.进一步,本发明系统采用在高温烟气旁路烟道上设置多个高温膨胀节的方式,起到保护烟道防止烟道变形破损的作用,从而能有效保证系统在运行时烟道的安全可靠性。

28.进一步,本发明系统通过将低温烟气主烟道调节挡板设置在低温烟气主烟道入口上,能对低温烟气量进行有效控制从而确保高温烟气旁路烟道内高温烟气流量,方便可靠,操作安全。

29.进一步,本发明系统采用将大范围混合器设置在低温烟气主烟道和高温烟气旁路烟道出口之间,能进一步保证混合前低温烟气的温度均匀,从而确保混合烟道中烟气混合更加充分。

30.进一步,本发明系统采用设置分区点温度测量仪与分区混合器的分区一一对应,同时将喷氨格栅、分区混合器和分区点温度测量仪沿烟气流向设置,能对不同区域的烟气进行充分混合和温度的测量,从而保证烟气分布均匀性。

31.进一步,本发明系统通过将弯头导流板设置在混合烟道的转弯处,能将混合烟气在进入scr反应器入口前分割成大致均匀的若干股,确保在顶层催化剂入口烟气参数分布均匀性最大偏差最小,提高整体处理效果。

附图说明

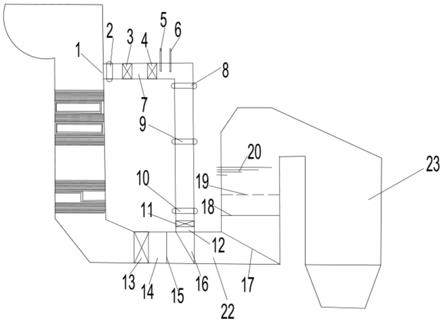

32.图1为本发明实施例中所述系统的正视图。

33.图2为本发明实施例中所述高温烟气旁路烟道注入口的结构示意图。

34.图3为本发明实施例中所述系统的侧视图。

35.图中:1-飞灰分离器,2-第一高温膨胀节,3-第一高温关断挡板门,4-第二高温关断挡板门,5-温度测量仪组,6-压力测量仪组,7-高温烟气引出烟道,8-第二高温膨胀节,9-第三高温膨胀节,10-第四高温膨胀节,11-分区调节挡板门,12-高温烟气引入烟道,13-低温烟气主烟道调节挡板门,14-低温烟气主烟道,15-大范围混合器,16-注入口导流板,17-弯头导流板,18-喷氨格栅,19-分区混合器,20-分区点温度测量仪,21-烟气旁路导流板,22-混合烟道,23-scr反应器。

具体实施方式

36.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

37.本发明提供了一种锅炉全负荷烟气脱硝多组热流混合系统,如图1、图2和图3所示,该系统包括由低温烟气主烟道14和混合烟道22组成的脱硝入口烟道、由高温烟气引出烟道7和高温烟气引入烟道12组成的高温烟气旁路烟道、分区烟道、飞灰分离器1、高温膨胀节、高温关断挡板门、注入口、低温烟气主烟道14、主烟道调节挡板门13、大范围混合器15、弯头导流板17、分区混合器19、喷氨格栅18、温度测量仪组5、压力测量仪组6、调节挡板门11、混合烟道22等;

38.如图1所示,所述的高温膨胀节包括第一高温膨胀节2、第二高温膨胀节8、第三高温膨胀节9和第四高温膨胀节10;所述第一高温膨胀节2设置在高温烟气引出烟道7输入端,其后的烟道上设置温度测量仪组5和压力测量仪组6;所述第二高温膨胀节8、第三高温膨胀节9和第四高温膨胀节10沿烟气流动方向依次设置在压力测量仪组6和高温烟气引入烟道12之间的烟道上;

39.所述的高温关断档板门包括第一高温关断档板门3和第二高温关断档板门4,两道高温关断挡板门依次设置高温烟气引出烟道7中,避免高负荷时烟气泄漏,继而造成后续设备的损坏;

40.所述的锅炉省煤器出口连接低温烟气主烟道14的入口,低温烟气主烟道14的出口连接混合烟道22的入口;所述省煤器出口烟道连接混合烟道22的入口;所述混合烟道22的转弯处设置有弯头导流板17,弯头导流板17后与scr反应器23入口连接的烟道上沿烟气流向分别设置喷氨格栅18、分区混合器19、若干一一对应分区混合器19设置的分区点温度测量仪20;

41.所述的低温烟气主烟道14和高温烟气旁路烟道出口之间设置有位于低温烟气主烟道14内的大范围混合器15;所述大范围混合器15入口前的烟道上设置有低温烟气主烟道调节挡板13;

42.所述的高温烟气引出烟道7的入口连接锅炉转向室后墙烟道,其上依次设置有第一高温关断挡板门3、第二高温关断挡板门4、温度测量仪组5和压力测量仪组6;所述高温烟气引入烟道12的入口连接高温烟气引出烟道7的出口,出口位于大范围混合器15出口的烟气流向下游;

43.所述的高温烟气引入烟道12的出口设置有若干分区烟道;所述分区烟道出口端设置有伸入连接处烟道内的注入口,注入口的输入端和输出端均设置有注入口导流板16,所述的注入口呈直角三角设置,斜边为烟气迎风面,上侧直角边为输入端,对应的注入口导流板16与斜边平行设置;另一直角边为输出端,对应的注入口导流板16与上端平行设置;如图3所示,每个分区烟道上均设置有分区调节挡板门11,相邻两个分区烟道的入口之间设置有烟气旁路导流板21,实现烟气流量的控制和烟气均匀分布。

44.本实施例中的阐述将以高温烟气旁路烟道在注入口前分为四个分区烟道为例进行说明,如图3所示,每个分区烟道均设置手动调节的分区调节挡板门11;

45.通过控制高温烟气旁路烟道引出高温烟气,与低温烟气主烟道14中的低温烟气混合;低温烟气和高温烟气混合前,利用省煤器出口静态大范围混合器15将低温烟气主烟道14中的低温烟气温度先混合均匀,之后通过各区的分区点温度测量仪20反馈各区烟气温度,手动调节各个分区调节挡板门11,使得混合烟气到达顶层催化剂入口各区域的温度均匀。

46.当深度调峰阶段,机组负荷为低负荷时,顶层催化剂入口烟气温度无法满足最低喷氨温度,打开高温烟气引出烟道7中第一关断挡板门3和第二关断挡板门4,烟气进入高温烟气引入烟道12后分流四个烟道,低温烟气主烟道14中的低温烟气经大范围混合器15后烟温分布均匀,之后在注入口导流板16的作用下与低温烟气混合进入混合烟道22,混合烟气经弯头导流板17与各区分区混合器19作用下均匀混合进入scr反应器23内;其中,分区混合器19上方均对应安装分区点温度测量仪20,当各区的温度差别较大时,调节高温烟气旁路

烟道中各区对应的分区调节挡板门11,继而控制各区内高温烟气流量,使得各区烟气混合后温度均匀;

47.当高温烟气旁路烟道的第一关断挡板门3和第二关断挡板门4已全部打开,四个手动分区调节挡板门11已全部开到最大时,四个分区烟气温度仍无法满足最低喷氨温度,则缓慢调节低温烟气主烟道调节挡板13,直至混合后烟气满足设计温度,随后调节高温烟气旁路烟道中各区的分区调节挡板门11,使得各分区混合烟气经分流、注入、调节、导流、混流作用下实现温度均匀。

48.基于上述任意一项系统,本发明还提供一种锅炉全负荷烟气脱硝多组热流混合方法,包括,

49.省煤器出口烟道中的低温烟气进入低温烟气主烟道14,锅炉转向室后墙烟道中的高温烟气进入高温烟气旁路烟道后通过若干分区烟道分流;

50.分流后的高温烟气与低温烟气进入混合烟道22混合,混合烟气进入scr反应器23完成烟气脱硝。

51.其中,所述高温烟气旁路烟道内的高温烟气流量,通过每个分区烟道对应的分区调节挡板门11控制。