1.本发明涉及航空发动机领域,具体涉及一种能够自动调节掺混进气的燃烧室。

背景技术:

2.燃烧室作为燃气涡轮发动机的三大核心部件之一,其基本性能和结构已经达到相当高的水平。但对于现代高性能燃气涡轮发动机燃烧室来说,仍然面临大量的难题与挑战,新概念、新结构、新材料和新工艺的发展应用才是保证其持续进步的源泉。

3.现代民用燃气涡轮发动机往大涵道比涡扇发动机方向发展,低成本、低污染、低噪声及高可靠性的要求不断提高,各大航空发动机公司纷纷把降低燃烧室污染排放和耗油率作为重要课题进行研究。自1994年以来,ge航空发动机公司在新型航空燃气涡轮发动机上采用了几种改进的低污染燃烧室,包括cfm56-5b和-7b的分级贫油双环腔燃烧室(dac)、cf6-80低污染单环腔燃烧室(lec)、ge90dacⅱ型燃烧室等。工业燃气涡轮动力装置中低污染排放和低耗油率相关技术研究也取得了很大进展。

4.现代高性能军用战斗机普遍采用小涵道比涡扇发动机,为了实现高速机动,发动机推重比要求显著提高,发动机的循环参数随之提高,对于燃烧室来说,其燃烧效率、温升及出口温度分布指标不断提高,因此需要不断加强头部旋流油气混合及火焰筒内高效掺混,以获得高的燃烧效率和均匀的出口温度分布,为此,俄罗斯第5代(相当于西方第4代)战斗机发动机al-41f采用了高效掺混和冷却技术的环形燃烧室,美国f-35联合攻击机的替换发动机f136则采用了带双旋流的空气雾化喷嘴或带旋流的预混喷嘴方案。

5.无论是军用、民用或工业用燃气涡轮发动机,燃烧室的总压恢复系数、燃烧效率以及出口温度场分布系数是燃烧室诸多性能指标中十分重要的指标。相关研究表明,燃烧室的总压损失直接影响发动机的耗油率,每增加1%的损失会增加约1%的耗油率,因为燃烧室总压损失越大,总压恢复系数降低,燃烧效率随之降低,尤其是占燃烧室总压损失中较大一部分的扩压器总压损失为无用损失,因此扩压器总压损失越小越好。

6.燃烧室出口温度分布系数包括otdf和rtdf两个指标。随着燃烧室温升的显著提高,otdf数值如果稍微增加,那么燃烧室出口的热点温度会激增,这会给涡轮叶片的设计带来巨大难度和挑战。

技术实现要素:

7.本发明提供了一种能够自动调节掺混进气的燃烧室,从而实现减小扩压器总压损失,提高燃烧室燃烧效率,改善燃烧室出口温度场分布品质的目的。

8.本发明解决其技术问题所采用的技术方案是:一种能够自动调节掺混进气的燃烧室,与压气机末级导叶连接,能够自动调节掺混进气的燃烧室包括:火焰筒和扩压器,扩压器设置在压气机末级导叶的下游;掺混进气组件,入口端与压气机末级导叶连通,掺混进气组件的出口端与火焰筒连通,且掺混进气组件能够将压气机末级导叶处的气体直接引入至火焰筒中。

9.进一步地,掺混进气组件包括:引气管,入口端与压气机末级导叶连通;中间连通管,入口端与引气管的出口端连通;强掺混导管,入口端与中间连通管的出口端连通,强掺混导管的出口端与火焰筒连通;自适应调节装置,设置在引气管的出口端与中间连通管的入口端之间,自适应调节装置能够调节掺混进气组件的流量。

10.进一步地,自适应调节装置包括:节流阀,设置在中间连通管的入口端;驱动控制组件,与节流阀连接并能够控制节流阀的开度大小。

11.进一步地,驱动控制组件包括:数据交互机,用于与上端控制组件进行通讯信号交互;集成处理器,与数据交互机连接并用于接收处理通讯信号,并根据通讯信号发送控制信号;同步电机,与集成处理器连接,同步电机能够根据控制信号调整转动速度和转动方向;齿轮组传动装置,与同步电机和节流阀均连接,同步电机能够通过齿轮组传动装置调节节流阀的开度。

12.进一步地,节流阀为平板式、叶栅式或旋叶式。

13.进一步地,强掺混导管的内壁设置有多个间隔设置的扰流柱。

14.进一步地,强掺混导管的外壁设置有多条密封槽,每条密封槽内均设置有密封垫圈。

15.进一步地,扩压器与内机匣连接,中间连通管的外壁设置有法兰边,法兰边通过螺栓连接方式与内机匣固定连接。

16.进一步地,火焰筒包括火焰筒内环和火焰筒外环,火焰筒内环上设置有内环掺混孔,火焰筒外环上设置有外环掺混孔,掺混进气组件的出口端与内环掺混孔和/或外环掺混孔连接。

17.进一步地,能够自动调节掺混进气的燃烧室类型为轴流、折流或回流燃烧室。

18.本发明的有益效果是,本实施例通过设置掺混进气组件实现了燃烧室进口流量的部分分流,燃烧室进口马赫数降低,从而降低了扩压器的总压损失,提高了燃烧室的总压恢复系数和燃烧效率,同时通过自适应调节进入掺混孔流量,实现了燃烧室出口温度场主动调控,改善出口温度场分布品质并进一步提高涡轮寿命。

附图说明

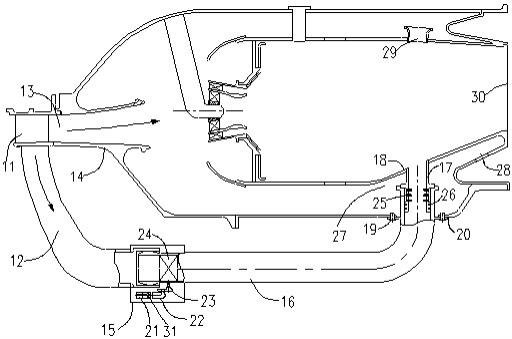

19.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:图1为本发明实施例的结构示意图;图2为自适应调节装置结构示意图;图3为强掺混导管结构示意图。

20.图中附图标记:11、压气机末级导叶;12、引气管;13、燃烧室进口;14、扩压器;15、自适应调节装置;16、中间连通管;17、强掺混导管;18、火焰筒;19、安装螺栓;20、内机匣;21、集成处理器;22、同步电机;23、齿轮组传动装置;24、节流阀;25、扰流柱;26、密封垫圈;27、内环流道;28、内环涡轮引气孔;29、外环掺混孔;30、燃烧室出口;31、数据交互机。

具体实施方式

21.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相

互组合。下面将参考附图并结合实施例来详细说明本发明。

22.如图1至图3所示,本发明实施例提供了一种能够自动调节掺混进气的燃烧室,与压气机末级导叶11连接,能够自动调节掺混进气的燃烧室包括火焰筒18、扩压器14和掺混进气组件。火焰筒18和扩压器14结构和位置关系与现有技术相同,其中扩压器14设置在压气机末级导叶11的下游;掺混进气组件的入口端与压气机末级导叶11连通,掺混进气组件的出口端与火焰筒18连通,且掺混进气组件能够将压气机末级导叶11处的气体直接引入至火焰筒18中。

23.本实施例通过设置掺混进气组件实现了燃烧室进口流量的部分分流,燃烧室进口马赫数降低,从而降低了扩压器14的总压损失,提高了燃烧室的总压恢复系数和燃烧效率。

24.具体地,掺混进气组件包括引气管12、中间连通管16、强掺混导管17和自适应调节装置15。引气管12的入口端与压气机末级导叶11连通;中间连通管16的入口端与引气管12的出口端连通;强掺混导管17的入口端与中间连通管16的出口端连通,强掺混导管17的出口端与火焰筒18连通;自适应调节装置15设置在引气管12的出口端与中间连通管16的入口端之间,自适应调节装置15能够调节掺混进气组件的流量。

25.掺混进气组件能够实现燃烧室局部(单个头部或几个头部)以及整环出口温度场分布的智能化调控,提高涡轮使用寿命。

26.如图1所示,能够自动调节掺混进气的燃烧室包括引气管12,扩压器14,自适应调节装置15,中间连通管16,强掺混导管17,火焰筒内环,内机匣20,内环涡轮引气孔28和外环掺混孔29等结构,其中火焰筒内环与内机匣20之间形成内环流道27。燃烧室的工作情况是,来自压气机末级导叶11截面的一部分高压空气流入引气管12内,该部分高压气流接着流经位于引气管12后端与中间连通管16连接处的自适应调节装置15,并在自适应调节装置15内实现流量自适应调节后通过中间连通管16最终从强掺混导管17进入火焰筒18内,另一部分高压空气则从燃烧室进口13经扩压器14流入燃烧室火焰筒18内,燃烧室出口30温度场的调节就是通过不同工况下自适应调节装置15对流入引气管12的高压空气进行流量控制以控制不同工况下所需的掺混射流穿透深度和掺混效果来实现的。

27.需要说明的是,扩压器14与内机匣20连接,中间连通管16的外壁设置有法兰边,法兰边通过安装螺栓19与内机匣20固定连接。

28.进一步地,火焰筒18包括火焰筒内环和火焰筒外环,火焰筒内环上设置有内环掺混孔,火焰筒外环上设置有外环掺混孔29,掺混进气组件的出口端与内环掺混孔和/或外环掺混孔29连接。

29.本实施例中掺混进气组件可以为多个,与内环掺混孔和/或外环掺混孔29的数量对应,且多个掺混进气组件应沿周向均匀分布。

30.如图1和图2所示,自适应调节装置15包括节流阀24和驱动控制组件。节流阀24设置在中间连通管16的入口端;驱动控制组件与节流阀24连接并能够控制节流阀24的开度大小。

31.本实施例中驱动控制组件可以对节流阀24进行调节,在工作时驱动控制组件可以根据上级控制信号调节节流阀24的开度,从而控制掺混进气组件中引气管12、中间连通管16、强掺混导管17形成的管路开度大小。

32.优选地,驱动控制组件包括数据交互机31、集成处理器21、同步电机22和齿轮组传

动装置23。数据交互机31用于与上端控制组件进行通讯信号交互;集成处理器21与数据交互机31连接并用于接收处理通讯信号,并根据通讯信号发送控制信号;同步电机22与集成处理器21连接,同步电机22能够根据控制信号调整转动速度和转动方向;齿轮组传动装置23与同步电机22和节流阀24均连接,同步电机22能够通过齿轮组传动装置23调节节流阀24的开度。

33.工作时:数据交互机31实时接收燃烧室出口温度场分布数据,然后将数据传递至集成处理器21进行运算,集成处理器21做出出口温度场是否需要优化判断,并将维持现有电机转速或优化后的电机转速信号指令下达至同步电机22,同步电机22再将调整转速通过齿轮组传动装置23控制节流阀24的开度,从而实现位于下游强掺混导管17掺混流量的自适应调节,节流阀24流量调节范围占燃烧室火焰筒进气流量的3%~15%。

34.需要说明的是,节流阀24可以为平板式、叶栅式或旋叶式。

35.如图1和图3所示,强掺混导管17的中部内壁设置有数排扰流柱25,同时其下端开设有数道密封槽,密封槽内安装密封垫圈26,用于与中间连通管16末端的密封连接。扰流柱25排数为3~5排,每排周向均布6~12个,相邻的上下两排并排或叉排,其作用是增强流入强掺混导管17内气流的湍流度,提高掺混射流的掺混效果。流入强掺混导管17内的气流在经过扰流柱25后会在下游形成大小不一的漩涡,进一步增强掺混射流与高温燃气之间的掺混效果。

36.本实施例中能够自动调节掺混进气的燃烧室类型为轴流、折流或回流燃烧室。

37.从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:1、实现了燃烧室进口流量的部分分流,燃烧室进口马赫数降低,从而降低了扩压器总压损失,提高了燃烧室的总压恢复系数和燃烧效率。

38.2、可以实现燃烧室局部(单个头部或几个头部)以及整环出口温度场分布的智能化调控,提高涡轮使用寿命。

39.3、封闭式的内环掺混进气管路可以显著提高掺混射流压差,有利于提高了掺混射流穿透深度与掺混效果,强掺混导管内数排扰流柱的设计进一步提高了内环掺混射流的湍流度和掺混效果。

40.4、同时还可以减少由于燃烧室内环流道出口涡轮冷却引气对传统方案中内环掺混孔处流场的干扰与影响,改善不同工况条件下内环掺混射流的流动稳定性。

41.以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术方案之间、技术方案与技术方案之间均可以自由组合使用。