1.本发明涉及烟气脱硝技术领域,具体涉及一种温度可控的烟气换热稀释风系统及方法。

背景技术:

2.尿素水解工艺作为脱硝供氨的重要途径之一,近年来在电厂脱硝项目中得到越来越广泛的应用。与尿素水解所匹配的稀释风系统需采用160℃以上的低尘风源,烟气换热稀释风系统具有安全稳定、高效节能等优势。目前常用的烟气换热稀释风系统的稀释风温受机组运行负荷影响且不可调节,稀释风温不稳定将导致稀释风实际流量波动从而影响脱硝效果。同时烟气-稀释风换热器通常按照烟气温度最低的工况设计且考虑一定余量,实际稀释风温度会远高于160℃,这也增加了能耗。

技术实现要素:

3.本发明的目的是克服现有技术中的不足,提供一种温度可控的烟气换热脱硝稀释风系统及方法。

4.这种温度可控的烟气换热脱硝稀释风系统,包括若干路并联的烟气换热稀释风管路,每路烟气换热稀释风管路均包括稀释风源、冷稀释风管道、烟气-稀释风换热器、控温旁路管道、风量控制闸板门、热稀释风管道和氨/空气混合器;稀释风源通过冷稀释风管道连接烟气-稀释风换热器,烟气-稀释风换热器与控温旁路管道并联,控温旁路管道上设有风量控制闸板门,风量控制闸板门和烟气-稀释风换热器通过热稀释风管道连接氨/空气混合器;冷稀释风管道和热稀释风管道上均设有稀释风监测装置。

5.作为优选:冷稀释风管道上设有冷稀释风温度变送器与冷稀释风压力变送器。

6.作为优选:热稀释风管道上设有热稀释风温度变送器、热稀释风压力变送器与热稀释风流量变送器。

7.作为优选:氨/空气混合器通过热稀释风管道与氨喷射阀门站相连。

8.作为优选:烟气-稀释风换热器安装在scr反应器底部椎体内。

9.作为优选:烟气-稀释风换热器包括冷风母管、热风母管和换热支管,冷风母管连接冷稀释风管道,热风母管连接热稀释风管道,冷风母管与热风母管通过换热支管连通。

10.这种温度可控的烟气换热脱硝稀释风系统的工作方法,包括以下步骤:

11.s1、冷稀释风通过冷稀释风管道进入烟气-稀释风换热器;

12.s2、冷稀释风在烟气-稀释风换热器中与烟气换热成为热稀释风,并且通过调节风量控制闸板门的风量,控制冷、热稀释风流量比,同时通过热稀释风温度变送器实时监测温度,从而控制进入热稀释风管道的热稀释风的温度;

13.s3、然后热稀释风进入氨/空气混合器中与氨气混合,最后进入氨喷射阀门站。

14.作为优选:步骤s2中,稀释风在烟气-稀释风换热器中被加热到160℃以上。

15.本发明的有益效果是:本发明在scr反应器底部椎体内设置了烟气-稀释风换热

器,利用烟气余热加热冷稀释风,为scr脱硝系统提供高温低尘稀释风;同时,通过调节风量控制闸板门的风量,控制冷、热稀释风流量比,同时通过热稀释风温度变送器实时监测温度,从而达到热稀释风温度可控的目的,避免稀释风温度出现较大偏差导致能耗增加以及影响脱硝效果,保证了系统运行安全稳定、高效节能。

附图说明

16.图1为本专利的工艺流程示意图;

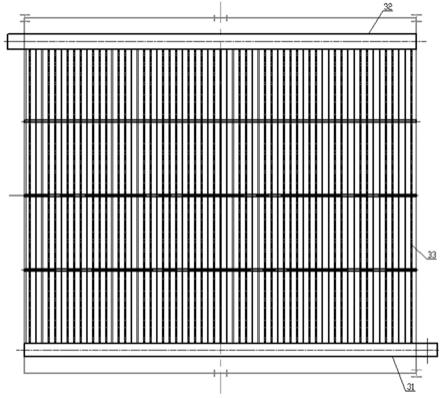

17.图2为本专利的烟气-稀释风换热器结构示意图;

18.图3为本专利的烟气-稀释风换热器安装示意图。

19.附图标记说明:1-稀释风源;2-冷稀释风管道;3-烟气-稀释风换热器;31-冷风母管;32-热风母管;33-换热支管;4-控温旁路管道;41-风量控制闸板门;5-热稀释风管道;6-氨/空气混合器;7-scr反应器。

具体实施方式

20.下面结合实施例对本发明做进一步描述。下述实施例的说明只是用于帮助理解本发明。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

21.实施例一

22.为降低脱硝稀释风系统能耗以及提高运行稳定性,本申请实施例一提供一种温度可控的烟气换热脱硝稀释风系统,其工艺流程如图1所示,该系统包括两路并联的烟气换热稀释风管路,每路烟气换热稀释风管路均包括稀释风源(1)、冷稀释风管道(2)、烟气-稀释风换热器(3)、控温旁路管道(4)、风量控制闸板门(41)、热稀释风管道(5)、氨/空气混合器(6);稀释风源(1)通过冷稀释风管道(2)连接烟气-稀释风换热器(3),烟气-稀释风换热器(3)与控温旁路管道(4)并联,控温旁路管道(4)上设有风量控制闸板门(41),烟气-稀释风换热器(3)通过热稀释风管道(5)连接氨/空气混合器(6);冷稀释风管道(2)和热稀释风管道(5)上均设有稀释风监测装置。

23.稀释风源(1)可采用设置稀释风机的方式或从锅炉冷一次风接引。

24.冷稀释风管道(2)上设有冷稀释风温度变送器与冷稀释风压力变送器,用于监测冷稀释风的温度与压力。

25.热稀释风管道(5)上设有热稀释风温度变送器、热稀释风压力变送器与热稀释风流量变送器,用于监测热稀释风的温度、压力与流量。

26.氨/空气混合器(6)通过热稀释风管道(5)与氨喷射阀门站相连。

27.烟气-稀释风换热器(3)安装在scr反应器(7)底部椎体内,烟气-稀释风换热器(3)包括冷风母管(31)、热风母管(32)和换热支管(33),冷风母管(31)连接冷稀释风管道(2),热风母管(32)连接热稀释风管道(5),冷风母管(31)与热风母管(32)通过单排或双排的换热支管(33)连通;稀释风位于母管和换热支管内,烟气位于母管和换热支管外侧,冷稀释风通过烟气-稀释风换热器(3)被管外的烟气加热到160℃以上,稀释风在换热器内部各管道内流速约为15m/s,通常情况下热风母管管径约为冷风母管管径的1.2-1.3倍,换热支管通

流面积之和约为热风母管同流面积。

28.控温旁路管道(4)安装在scr反应器(7)外,控温旁路管道管径约为冷风母管管径的0.5左右。

29.实施例二

30.本申请实施例二提供一种温度可控的烟气换热脱硝稀释风系统的工作方法:冷稀释风通过冷稀释风管道(2)进入烟气-稀释风换热器(3),冷稀释风在烟气-稀释风换热器(3)中与烟气换热成为热稀释风,并且通过调节风量控制闸板门(41)的风量,控制冷、热稀释风流量比,同时通过热稀释风温度变送器实时监测温度,从而控制进入热稀释风管道(5)的热稀释风的温度;然后热稀释风在氨/空气混合器(6)中与氨气混合,最后进入氨喷射阀门站。

技术特征:

1.一种温度可控的烟气换热脱硝稀释风系统,其特征在于:包括若干路并联的烟气换热稀释风管路,每路烟气换热稀释风管路均包括稀释风源(1)、冷稀释风管道(2)、烟气-稀释风换热器(3)、控温旁路管道(4)、风量控制闸板门(41)、热稀释风管道(5)和氨/空气混合器(6);稀释风源(1)通过冷稀释风管道(2)连接烟气-稀释风换热器(3),烟气-稀释风换热器(3)与控温旁路管道(4)并联,控温旁路管道(4)上设有风量控制闸板门(41),风量控制闸板门(41)和烟气-稀释风换热器(3)通过热稀释风管道(5)连接氨/空气混合器(6);冷稀释风管道(2)和热稀释风管道(5)上均设有稀释风监测装置。2.根据权利要求1所述的温度可控的烟气换热脱硝稀释风系统,其特征在于:冷稀释风管道(2)上设有冷稀释风温度变送器与冷稀释风压力变送器。3.根据权利要求1所述的温度可控的烟气换热脱硝稀释风系统,其特征在于:热稀释风管道(5)上设有热稀释风温度变送器、热稀释风压力变送器与热稀释风流量变送器。4.根据权利要求1所述的温度可控的烟气换热脱硝稀释风系统,其特征在于:氨/空气混合器(6)通过热稀释风管道(5)与氨喷射阀门站相连。5.根据权利要求1所述的温度可控的烟气换热脱硝稀释风系统,其特征在于:烟气-稀释风换热器(3)安装在scr反应器(7)底部椎体内。6.根据权利要求1所述的温度可控的烟气换热脱硝稀释风系统,其特征在于:烟气-稀释风换热器(3)包括冷风母管(31)、热风母管(32)和换热支管(33),冷风母管(31)连接冷稀释风管道(2),热风母管(32)连接热稀释风管道(5),冷风母管(31)与热风母管(32)通过换热支管(33)连通。7.一种如权利要求1所述的温度可控的烟气换热脱硝稀释风系统的工作方法,其特征在于,包括以下步骤:s1、冷稀释风通过冷稀释风管道(2)进入烟气-稀释风换热器(3);s2、冷稀释风在烟气-稀释风换热器(3)中与烟气换热成为热稀释风,并且通过调节风量控制闸板门(41)的风量,控制冷、热稀释风流量比,同时通过热稀释风温度变送器实时监测温度,从而控制进入热稀释风管道(5)的热稀释风的温度;s3、然后热稀释风进入氨/空气混合器(6)中与氨气混合,最后进入氨喷射阀门站。8.根据权利要求7所述的温度可控的烟气换热脱硝稀释风系统的工作方法,其特征在于:步骤s2中,稀释风在烟气-稀释风换热器(3)中被加热到160℃以上。

技术总结

本发明涉及温度可控的烟气换热脱硝稀释风系统,包括:包括若干路并联的烟气换热稀释风管路,每路烟气换热稀释风管路均包括稀释风源、冷稀释风管道、烟气-稀释风换热器、控温旁路管道、风量控制闸板门、热稀释风管道和氨/空气混合器;稀释风源通过冷稀释风管道连接烟气-稀释风换热器,烟气-稀释风换热器与控温旁路管道并联,控温旁路管道上设有风量控制闸板门,风量控制闸板门和烟气-稀释风换热器通过热稀释风管道连接氨/空气混合器。本发明的有益效果是:本发明在SCR反应器底部椎体内设置了烟气-稀释风换热器,利用烟气余热加热冷稀释风,为SCR脱硝系统提供高温低尘稀释风,保证了系统运行安全稳定、高效节能。高效节能。高效节能。

技术研发人员:张力 葛春亮 张元赏 沈波

受保护的技术使用者:浙江天地环保科技股份有限公司

技术研发日:2021.11.12

技术公布日:2022/1/14