1.本实用新型属于受热面吊装领域,具体涉及一种炉内部受热面管屏吊挂结构。

背景技术:

2.现有的炉内部受热面管屏在吊装过程中,都是通过吊挂集箱、顶部吊挂钢槽和若干个吊挂单元将受热面管屏吊装在炉膛内顶上,这种吊挂结构在吊挂时利用了受热面管屏中蛇形管中形成的u性结构作为吊挂单元的吊挂点,实现了稳固吊装的目的,但是这种吊挂结构在实际使用中也有一定的缺陷,首先这种吊装结构的自重较大,增加了炉膛内顶的承载负荷,其次此种结构的组成较为复杂,同时需要设置复杂的顶棚管密封结构,在安装和维护时需要消耗大量的时间,极大的浪费了人力和物力,因此研发一种轻质且结构简单的炉内部受热面管屏吊挂结构是很符合实际需要的。

技术实现要素:

3.本实用新型为了解决现有受热面管屏的吊挂装置自重大,增加了炉膛内顶的承载负荷,同时此种吊挂装置组成较为复杂,同时需要设置复杂的顶棚管密封结构,在安装和维护时需要消耗大量的时间,极大的浪费了人力和物力的问题,进而提供了一种炉内部受热面管屏吊挂结构;

4.一种炉内部受热面管屏吊挂结构,所述吊挂结构包括两个吊挂集箱、两根吊挂管、两组支撑块、若干组搭接块和支撑框架;所述两根吊挂管分别与受热面管屏中位于最外侧的两根受热管一体成形设置,每根吊挂管的一端通过一个吊挂集箱吊装在大板梁上,每组支撑块中的两个支撑块沿受热面管屏的厚度方向相对设置在与吊挂管对应连接的受热管的两侧,且每个支撑块与所在的受热管固定连接,支撑框架设置在两组支撑块的上方,且支撑框架的底部与每个支撑块的顶部固定连接,若干组搭接块设置在支撑框架的上方,且每组搭接块与受热面管屏中的一根受热管对应设置,且每组搭接块中的两个搭接块沿受热面管屏的厚度方向相对设置在所对应受热管的两侧,每个搭接块与所在的受热管固定连接,每个搭接块的底部与支撑框架的顶部固定连接;

5.进一步地,所述支撑框架包括两个支撑钢板和n个连接销,n为正整数,两个支撑钢板相对设置在受热面管屏的前后两面,且两个支撑钢板通过n个连接销相连,每个支撑钢板设置在两组支撑块中位于受热面管屏同侧的两个支撑块的上方,且每个支撑钢板与对应的两个支撑块均为固定连接,若干组搭接块中位于受热面管屏同侧的若干个搭接块设置在对应的一个支撑钢板的上方,且每个搭接块与对应一个支撑钢板固定连接;

6.进一步地,所述支撑钢板的长度等于所在受热面管屏的长度;

7.进一步地,所述支撑框架设置在所在受热面管屏距离顶部的1/5

‑

1/4处;

8.进一步地,所述n个连接销沿支撑钢板的长度方向等距设置;

9.进一步地,所述n个连接销中n的取值范围为3

‑

5个;

10.进一步地,所述每根吊挂管的一端与一个吊挂集箱固定连接,每个吊挂集箱上设

有吊挂耳,吊挂耳上加工有吊挂孔,吊管耳通过销轴于u形夹连接,u形夹通过螺纹与吊杆连接,吊杆的另一端与大板梁连接;

11.进一步地,所述搭接块的长度大于支撑钢板的厚度;

12.进一步地,所述支撑块的长度大于支撑钢板的厚度;

13.进一步地,所述搭接块和支撑块的结构相同。

14.本实用新型与现有技术相比具有以下有益效果:

15.1、本实用新型提供一种炉内部受热面管屏吊挂结构,通过使用管屏自身两根管子作为吊挂管,将此管屏内其他管子的重量分配到此两根吊挂管上,相比于现有的吊挂装置省去了其他管子的单独吊挂结构,最终实现降低整体吊挂重量,降低管屏吊挂设计难度及顶棚密封设计难度。

16.2、本实用新型提供一种炉内部受热面管屏吊挂结构,通过两组支撑块、若干组搭接块和支撑框架组合的方式对管屏进行有效且稳固的吊装,从结构上简化了受热面管屏的吊挂结构,缩短了吊挂结构的安装时间和维护时间,极大的节约了人力和物力,增加了工作生产过程中的可靠性和经济性。

附图说明

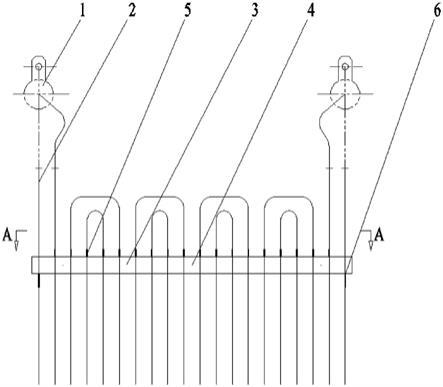

17.图1为本实用新型的主视示意图;

18.图2为本实用新型的a

‑

a向示意图;

19.图3为本实用新型的b

‑

b向示意图;

20.图4为本实用新型的c

‑

c向示意图;

21.图中1吊挂集箱、2吊挂管、3支撑钢板、4连接销、5搭接块和6支撑块。

具体实施方式

22.具体实施方式一:参照图1至图4说明本实施方式,本实施方式提供了一种炉内部受热面管屏吊挂结构,所述吊挂结构包括两个吊挂集箱1、两根吊挂管2、两组支撑块6、若干组搭接块5和支撑框架;所述两根吊挂管2分别与受热面管屏中位于最外侧的两根受热管一体成形设置,每根吊挂管2的一端通过一个吊挂集箱1吊装在锅炉大板梁上,每组支撑块6中的两个支撑块6沿受热面管屏的厚度方向相对设置在与吊挂管2对应连接的受热管的两侧,且每个支撑块6与所在的受热管固定连接,支撑框架设置在两组支撑块6的上方,且支撑框架的底部与每个支撑块6的顶部固定连接,若干组搭接块5设置在支撑框架的上方,且每组搭接块5与受热面管屏中的一根受热管对应设置,且每组搭接块5沿受热面管屏的厚度方向相对设置在所对应受热管的两侧,每个搭接块5与所在的受热管固定连接,每个搭接块5的底部与支撑框架的顶部固定连接。

23.本实施方式提供一种炉内部受热面管屏吊挂结构,通过使用管屏自身两根管子作为吊挂管,将此管屏内其他管子的重量分配到此两根吊挂管上,相比于现有的吊挂装置省去了其他管子的单独吊挂结构,最终实现降低整体吊挂重量,降低管屏吊挂设计难度及顶棚密封设计难度,通过两组支撑块、若干组搭接块和支撑框架组合的方式对管屏进行有效且稳固的吊装,从结构上简化了受热面管屏的吊挂结构,缩短了吊挂结构的安装时间和维护时间,极大的节约了人力和物力,增加了工作生产过程中的可靠性和经济性。

24.具体实施方式二:参照图1至图4说明本实施方式,本实施方式是对具体实施方式一所述的支撑框架作进一步限定,本实施方式中,所述支撑框架包括两个支撑钢板3和n个连接销4,n为正整数,两个支撑钢板3相对设置在受热面管屏的前后两面,且两个支撑钢板3通过n个连接销4相连,每个支撑钢板3设置在两组支撑块6中位于受热面管屏同侧的两个支撑块6的上方,且每个支撑钢板3与对应的两个支撑块6均为固定连接,若干组搭接块5中位于受热面管屏同侧的若干个搭接块5设置在对应的一个支撑钢板3的上方,且每个搭接块5与对应一个支撑钢板3固定连接。其它组成及连接方式与具体实施方式一相同。

25.本实施方式中,通过两个支撑钢板3对受热管屏进行有效支撑,通过n个连接销4将两个支撑钢板3相连,保证两个支撑钢板3受力后相对的位置保持不变,提高了支撑的稳定性。

26.具体实施方式三:参照图1至图4说明本实施方式,本实施方式是对具体实施方式二所述的支撑钢板3作进一步限定,本实施方式中,所述支撑钢板3的长度等于所在受热面管屏的长度。其它组成及连接方式与具体实施方式二相同。

27.如此设置,防止支撑钢板3的长度过长,在安装炉膛内部多个受热管屏整体安装时产生干涉。

28.具体实施方式四:参照图1至图4说明本实施方式,本实施方式是对具体实施方式三所述的支撑框架作进一步限定,本实施方式中,所述支撑框架设置在所在受热面管屏距离顶部的1/5

‑

1/4处。其它组成及连接方式与具体实施方式三相同。

29.如此设置,有利于保证受热管屏吊装的稳定性,支撑框架设置位置过低,容易造成顶部吊挂晃动,影响稳定性。

30.具体实施方式五:参照图1至图4说明本实施方式,本实施方式是对具体实施方式四所述n个连接销4沿支撑钢板3的长度方向等距设置。其它组成及连接方式与具体实施方式四相同。

31.如此设置,n个连接销4等距设置,有利于保证两个支撑钢板3在受到外力后,不会出现支撑钢板3出现失稳的现象。

32.具体实施方式六:参照图1至图4说明本实施方式,本实施方式是对具体实施方式五所述连接销4进一步限定,本实施方式中,所述n个连接销4中n的取值范围为3

‑

5个。其它组成及连接方式与具体实施方式五相同。

33.具体实施方式七:参照图1至图4说明本实施方式,本实施方式是对具体实施方式六所述吊挂管2作进一步限定,本实施方式中,所述每根吊挂管2的一端与一个吊挂集箱1固定连接,每个吊挂集箱1上设有吊挂耳,吊挂耳上加工有吊挂孔,吊管耳通过销轴于u形夹连接,u形夹通过螺纹与吊杆连接,吊杆的另一端与大板梁连接。其它组成及连接方式与具体实施方式六相同。

34.具体实施方式八:参照图1至图4明本实施方式,本实施方式是对具体实施方式七所述搭接块5作进一步限定,本实施方式中,所述搭接块5的长度大于支撑钢板3的厚度。其它组成及连接方式与具体实施方式七相同。

35.如此设置,有利于保证搭接块5搭接在支撑钢板3上的准确性和稳定性,也为固定连接,通常是焊接上提供工作空间。

36.具体实施方式九:参照图1至图4明本实施方式,本实施方式是对具体实施方式七

所述支撑块6作进一步限定,本实施方式中,所述支撑块6的长度大于支撑钢板3的厚度。其它组成及连接方式与具体实施方式七相同。

37.如此设置,有利于保证支撑钢板3搭接在支撑块6上的准确性和稳定性,也为固定连接,通常是焊接上提供工作空间。

38.具体实施方式十:参照图1至图4明本实施方式,本实施方式是对具体实施方式七所述搭接块5和支撑块6作进一步限定,本实施方式中,所述搭接块5和支撑块6的结构相同。其它组成及连接方式与具体实施方式七相同。

39.工作原理

40.本实用新型在使用时,首先根据不同高度的管屏设计支撑框架的位置,并在支撑框架的上下分别确定搭接块5和支撑块6的位置,将各组搭接块5焊接在对应的受热管上,将两组支撑块6焊接在受热管屏最外侧的两根受热管上,保证支撑块6和搭接块5的纵向间隙可以嵌入支撑钢板3,将两个支撑钢板3设置在受热面的指定位置,将其与支撑块6和搭接块5焊接固定,将受热面管屏两侧的吊挂管2通过吊挂集箱1吊装在锅炉大板梁,通过搭接块5、支撑框架和支撑块6将此管屏内其他管子的重量分配到此两根吊挂管2上完成吊装工作。