1.本实用新型涉及锅炉设备技术领域,特别涉及一种用于火力发电厂的新型锅炉。

背景技术:

2.锅炉是一种能量转换设备,向锅炉输入的能量有燃料中的化学能、电能,锅炉输出具有一定热能的蒸汽、高温水或有机热载体。锅炉中产生的热水或蒸汽可直接为工业生产和人民生活提供所需热能,也可通过蒸汽动力装置转换为机械能,或再通过发电机将机械能转换为电能。提供热水的锅炉称为热水锅炉,主要用于生活,工业生产中也有少量应用。产生蒸汽的锅炉称为蒸汽锅炉,常简称为锅炉,多用于火电站、船舶、机车和工矿企业。

3.目前锅炉一般在燃烧腔内部燃烧煤炭,但是所燃烧的煤炭与空气的接触面积小,导致燃烧速度慢,且燃烧不充分,且燃烧腔一般只在底部加热,导致锅炉中的水加热速度慢。

技术实现要素:

4.为解决背景技术中存在的问题,本实用新型提供一种用于火力发电厂的新型锅炉,包括锅炉本体;所述锅炉本体的壳体分为三层空腔,中心层空腔为燃烧室,次外层空腔为加热水腔,最外层空腔为余热保温腔;

5.所述燃烧室的顶部为排气管;所述燃烧室的底部设有燃料供给管;所述燃料供给管与助燃泵连接;所述燃烧室内接有点火器;所述点火器靠近所述燃料供给管的管口;

6.所述加热水腔的上端设有进水管和蒸汽输送管;所述加热水腔的下端一侧设有出水管;

7.所述余热保温腔的上端设有余热废气进入管;所述余热废气进入管与所述排气管通过管路连接;所述余热保温腔的下端设有余热废气输出管;所述余热废气输出管与排气泵连接。

8.作为上述实施例的优选方式,进一步地,所述燃烧室顶部设有过滤网。

9.作为上述实施例的优选方式,进一步地,所述锅炉本体的底部设有集灰腔;所述集灰腔与所述燃烧室连通。

10.作为上述实施例的优选方式,进一步地,所述集灰腔与所述燃烧室之间设有支撑网。

11.作为上述实施例的优选方式,进一步地,所述集灰腔的一侧铰接有清理窗口。

12.作为上述实施例的优选方式,进一步地,所述清理窗口与所述集灰腔的连接处设置有密封圈。

13.作为上述实施例的优选方式,进一步地,所述燃烧室沿内壁设有若干挡板。

14.作为上述实施例的优选方式,进一步地,所述挡板可拆卸安装于所述燃烧室的内壁。

15.本实用新型提供的用于火力发电厂的新型锅炉,在燃烧时助燃泵将煤粉经燃料供

给管喷入燃烧室内部,点火器点燃后燃烧快;同时燃烧室与加热水腔的接触面积大,对水的加热速度快;通过设置余热保温腔,将燃烧室产生的余热废气充入到余热保温腔中可以对加热水腔起到保温效果,避免加热水腔暴露在最外层受环境温度影响波动大,起到余热利用,节能环保;此外,燃烧室内壁上高度参差不齐的挡板可以减缓热气上升的速度,使得热气在燃烧室内的滞留时间加长,提高加热效果。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

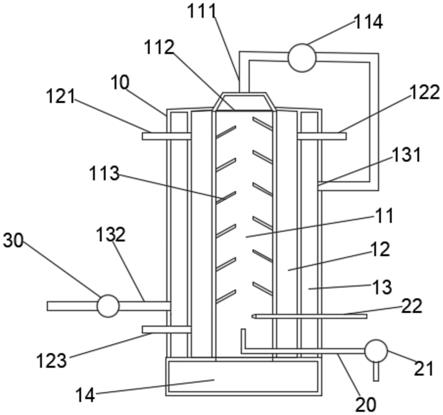

17.图1为本实用新型提供的用于火力发电厂的新型锅炉的结构示意图;

18.图2为集灰腔的内部结构示意图;

19.图3为集灰腔的外部结构示意图。

20.附图标记:10、锅炉本体;11、燃烧室;111、排气管;112;过滤网;113、挡板;114、控制阀;12、加热水腔;121、进水管;122、蒸汽输送管;123、出水管;13、余热保温腔;131、余热废气进入管;132、余热废气输出管;14、集灰腔;141、支撑网;142、清理窗口;20、燃料供给管;21、助燃泵;22、点火器;30、排气泵。

具体实施方式

21.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.本实用新型提供一种用于火力发电厂的新型锅炉,包括锅炉本体10;所述锅炉本体10的壳体分为三层空腔,中心层空腔为燃烧室11,次外层空腔为加热水腔12,最外层空腔为余热保温腔13;

23.所述燃烧室11的顶部为排气管111;所述燃烧室11的底部设有燃料供给管20;所述燃料供给管20与助燃泵21连接;所述燃烧室11内接有点火器22;所述点火器22靠近所述燃料供给管20的管口;

24.所述加热水腔12的上端设有进水管121和蒸汽输送管122;所述加热水腔12的下端一侧设有出水管123;

25.所述余热保温腔13的上端设有余热废气进入管131;所述余热废气进入管131与所述排气111口通过管路连接;所述余热保温腔13的下端设有余热废气输出管132;所述余热废气输出管132与排气泵30连接。

26.具体实施时,如图1所示,锅炉本体10的炉身呈圆柱状,壳体设置成三层空腔,燃烧室11位于中心层空腔,加热水腔12位于次外层空腔,余热保温腔13位于最外层空腔;

27.燃烧室11的顶部设有盖板,盖板上设有排气管111,燃烧室11产生的余热废气可以

从排气管111处排出;排气管111通过管路与余热保温腔13的余热废气进入管131连接,管路上还设有控制阀114,控制阀114用于控制余热废气的流量;

28.燃料供给管20接入到燃烧室11内,位于燃烧室11的底部,燃料供给管20连接助燃泵21;点火器22接入到燃烧室11内,靠近燃料供给管20的管口;

29.加热水腔12的上端设有进水管121,下端设有出水管123;

30.余热保温腔13的下端设有余热废气输出管132,余热保温腔13内的余热废气从余热废气输出管132经排气泵30输送至废气处理装置上。

31.使用时,通过进水管121向加热水腔12中添加水,然后通过燃料供给管20向燃烧室11中添加燃料,利用点火器22点燃燃料,助燃泵21能够加速燃料的燃烧,而且使得燃料燃烧充分;燃烧室11中产生的热量对加热水腔12中的水进行加热,产生的水蒸气通过蒸汽输送管122输送出去,用以产生电能,燃烧室11内的余热废气通过排气管111排出进入余热保温腔13,对加热水腔12起到保温效果。

32.在实施上述实施例时,优选地,所述燃烧室11顶部设有过滤网112。

33.具体实施时,如图1所示,在燃烧室11顶部靠近排气管111设有过滤网112;使用时,燃烧室11内的余热废气通过排气管111排出,而燃烧室11内的灰尘通过过滤网112过滤,滞留在燃烧室11内,方便清理。

34.在实施上述实施例时,优选地,所述锅炉本体10的底部设有集灰腔14;所述集灰腔14与所述燃烧室11连通。

35.进一步地,所述集灰腔14与所述燃烧室11之间设有支撑网141。

36.进一步地,所述集灰腔14的一侧铰接有清理窗口142。

37.进一步地,所述清理窗口142与所述集灰腔14的连接处设置有密封圈。

38.具体实施时,如图1

‑

图3所示,锅炉本体10的底部设有集灰腔14,集灰腔14与燃烧室11的连通处设有支撑网141,使用时,燃料灰烬从支撑网141进入集灰腔14内,可以打开清理窗口142对集灰腔14内的灰烬进行定期处理。

39.在实施上述实施例时,优选地,所述燃烧室11沿内壁设有若干挡板113。

40.进一步地,所述挡板113可拆卸安装于所述燃烧室11的内壁。

41.具体实施时,燃烧室11内壁设有多个高度参次不齐的挡板113,使用时,燃烧室11产生的热气在上升过程中受挡板113阻挡,上升速度减缓,延长热气在燃烧室内的滞留时间,提高加热效果;挡板113通过螺栓可拆卸安装于燃烧室11内,方便拆卸清洁。

42.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。