1.本发明涉及化工技术领域,具体地涉及一种含硫废弃物处理系统的控制方法、装置及可读存储介质。

背景技术:

2.我国废硫酸和含硫废液每年的产生量有千万吨,这些废液大多含有有机物,难以直接再利用。含硫废弃物处理系统可以将含硫废弃物(例如含硫废液、含硫废气和废硫酸等)进行处理,但是当前的含硫废弃物处理系统并不完善,导致再生工艺流程长、装置设备多、易腐蚀、运行成本高、操作复杂等等问题出现。

技术实现要素:

3.本发明实施例的目的是提供一种含硫废弃物处理系统的控制方法、装置及可读存储介质,该含硫废弃物处理系统的控制方法、装置及可读存储介质具有节能降耗、工艺气体中氮氧化物控制浓度低、投资低、操作简单的优点。

4.为了实现上述目的,本发明实施例提供一种含硫废弃物处理系统的控制方法,该含硫废弃物处理系统包括含硫废弃物依次经过的反应炉、空冷塔、冷却洗涤塔、干燥塔、鼓风机以及转化器,还包括升温阀、工艺阀以及烘炉阀,所述升温阀位于所述干燥塔和所述鼓风机之间的第一管路上,所述工艺阀位于所述空冷塔和所述冷却洗涤塔之间的第二管路上,所述烘炉阀位于连通所述第二管路和外界的第三管路上,该方法包括:控制所述工艺阀关闭,所述烘炉阀打开,以对所述反应炉进行烘炉;在烘炉完成时,控制所述烘炉阀关闭,所述工艺阀打开;控制所述升温阀关闭,以对所述转化器内的催化剂进行升温;在所述转化器内的催化剂升温完成时,控制所述升温阀打开,以进行工艺流程。

5.优选地,该含硫废弃物处理系统还包括升温炉以及连接在所述鼓风机、所述升温炉、所述转化器之间的升温管路以及设置在所述升温管路上的第一阀,所述以对所述转化器内的催化剂进行升温包括:控制所述鼓风机以及所述升温炉运行;控制所述第一阀打开,以使经所述升温炉升温的介质通过所述升温管路在所述鼓风机、所述升温炉以及所述转化器中循环;检测所述转化器各层进口的温度;在所述转化器各层进口的温度均大于预设温度时,控制所述第一阀关闭,以避免升温阶段超温。

6.优选地,该含硫废弃物处理系统还包括连接在所述鼓风机、所述升温炉、所述转化器之间的工艺管路以及设置在所述工艺管路上的第二阀,该方法还包括:在控制所述第一阀打开时,控制所述第二阀关闭;在控制所述第一阀关闭时,控制所述第二阀打开。

7.优选地,该反应炉包括设置在所述反应炉前端的第一空气进口,该反应炉还包括设置在所述反应炉末端的第二空气进口,所述工艺流程包括:检测所述第一空气进口和所述第二空气进口的位置处的氧量;控制空气从所述第一空气进口进入,以使所述第一空气进口的位置处的氧量为第一氧量;控制所述空气从所述第二空气进口进入,以使所述第二空气进口的位置处的氧量为第二氧量,所述第二氧量为含硫废弃物正常燃烧过程的理论氧

量,所述第一氧量小于所述第二氧量。

8.优选地,空气沿所述反应炉横截面圆的切线方向从所述第二空气进口以及所述第一空气进口进入所述反应炉。

9.本发明还提供一种含硫废弃物处理系统的控制装置,该含硫废弃物处理系统包括含硫废弃物依次经过的反应炉、空冷塔、冷却洗涤塔、干燥塔、鼓风机以及转化器,还包括升温阀、工艺阀以及烘炉阀,所述升温阀位于所述干燥塔和所述鼓风机之间的第一管路上,所述工艺阀位于所述空冷塔和所述冷却洗涤塔之间的第二管路上,所述烘炉阀位于连通所述第二管路和外界的第三管路上,该装置包括:烘炉控制单元、升温控制单元以及工艺控制单元,其中,所述烘炉控制单元用于控制所述工艺阀关闭,所述烘炉阀打开,以对所述反应炉进行烘炉;在烘炉完成时,控制所述烘炉阀关闭,所述工艺阀打开;所述升温控制单元用于控制所述升温阀关闭,以对所述转化器内的催化剂进行升温;所述工艺控制单元用于在所述转化器内的催化剂升温完成时,控制所述升温阀打开,以进行工艺流程。

10.优选地,该含硫废弃物处理系统还包括升温炉以及连接在所述鼓风机、所述升温炉、所述转化器之间的升温管路以及设置在所述升温管路上的第一阀,所述升温控制单元包括:设备控制单元、阀门控制单元以及第一检测单元,其中,所述设备控制单元用于控制所述鼓风机以及所述升温炉运行;所述阀门控制单元用于控制所述第一阀打开,以使经所述升温炉升温的介质通过所述升温管路在所述鼓风机、所述升温炉以及所述转化器中循环;所述第一检测单元用于检测所述转化器各层进口的温度;所述阀门控制单元还用于在所述转化器各层进口的温度均大于预设温度时,控制所述第一阀关闭,以避免升温阶段超温。

11.优选地,该含硫废弃物处理系统还包括连接在所述鼓风机、所述升温炉、所述转化器之间的工艺管路以及设置在所述工艺管路上的第二阀,所述阀门控制单元还用于:在控制所述第一阀打开时,控制所述第二阀关闭;在控制所述第一阀关闭时,控制所述第二阀打开。

12.优选地,该反应炉包括设置在所述反应炉前端的第一空气进口,该反应炉还包括设置在所述反应炉末端的第二空气进口,所述工艺控制单元包括:第二检测单元以及进气控制单元,其中,所述第二检测单元用于检测所述第一空气进口和所述第二空气进口的位置处的氧量;所述进气控制单元用于控制空气从所述第一空气进口进入,以使所述第一空气进口的位置处的氧量为第一氧量;控制所述空气从所述第二空气进口进入,以使所述第二空气进口的位置处的氧量为第二氧量,所述第二氧量为含硫废弃物正常燃烧过程的理论氧量,所述第一氧量小于所述第二氧量。

13.优选地,空气沿所述反应炉横截面圆的切线方向从所述第二空气进口以及所述第一空气进口进入所述反应炉。

14.本发明实施例还提供一种含硫废弃物处理系统,该系统包括上文所述的含硫废弃物处理系统的控制装置。

15.本发明实施例还提供一种机器可读存储介质,该机器可读存储介质上存储有指令,该指令用于使得机器执行上文所述的含硫废弃物处理系统的控制方法。

16.通过上述技术方案,采用本发明提供的一种含硫废弃物处理系统,具有节能降耗、工艺气体中氮氧化物控制浓度低、投资低、操作简单的优点。

17.本发明实施例的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

18.附图是用来提供对本发明实施例的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明实施例,但并不构成对本发明实施例的限制。在附图中:

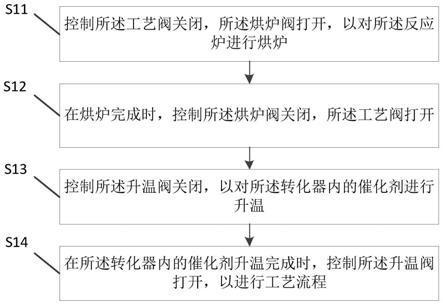

19.图1是本发明一实施例提供的含硫废弃物处理系统的控制方法的流程图;

20.图2是本发明一实施例提供的含硫废弃物处理系统前半部分的结构示意图;

21.图3是本发明一实施例提供的含硫废弃物处理系统的开工升温方法的流程图;

22.图4是本发明另一实施例提供的含硫废弃物处理系统的开工升温方法的流程图;

23.图5是本发明一实施例提供的含硫废弃物处理系统的后半部分的结构示意图;

24.图6是本发明一实施例提供的含硫废弃物处理系统的反应炉燃烧控制方法的流程图;

25.图7是本发明一实施例提供的含硫废弃物处理系统的反应炉燃烧控制方法的流程图;

26.图8是本发明一实施例提供的反应炉的结构示意图;

27.图9是本发明一实施例提供的含硫废弃物处理系统的控制装置的结构框图。

28.附图标记说明

29.201

ꢀꢀꢀ

反应炉

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

202

ꢀꢀꢀ

空冷塔

30.203

ꢀꢀꢀ

冷却洗涤塔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

204

ꢀꢀꢀ

干燥塔

31.205

ꢀꢀꢀ

蒸发浓缩设备

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

206

ꢀꢀꢀ

空气鼓风机

32.207

ꢀꢀꢀ

过滤器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

208

ꢀꢀꢀ

热交换器

33.209

ꢀꢀꢀ

蒸汽过热器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

210

ꢀꢀꢀ

电除雾器

34.212

ꢀꢀꢀ

空冷塔循环泵

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

213

ꢀꢀꢀ

一级洗涤循环泵

35.214

ꢀꢀꢀ

二级洗涤循环泵

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

215

ꢀꢀꢀ

循环水冷却器

36.216

ꢀꢀꢀ

干燥塔浓酸循环泵

ꢀꢀꢀꢀꢀꢀꢀ

217

ꢀꢀꢀ

干燥塔冷却器

37.218

ꢀꢀꢀ

升温阀

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

219

ꢀꢀꢀ

工艺阀

38.220

ꢀꢀꢀ

烘炉阀

39.101

ꢀꢀꢀ

鼓风机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

102

ꢀꢀꢀ

升温炉

40.103

ꢀꢀꢀ

转化器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

104

ꢀꢀꢀ

外部第一换热器

41.105

ꢀꢀꢀ

外部第二换热器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

106

ꢀꢀꢀꢀꢀ

多级吸收塔

42.107

ꢀꢀꢀ

第一热交换器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

108

ꢀꢀꢀꢀꢀ

第一吸收循环酸冷却器

43.109

ꢀꢀꢀ

第二吸收循环酸冷却器

ꢀꢀꢀ

110

ꢀꢀꢀꢀꢀ

第一吸收循环泵

44.111

ꢀꢀꢀ

第二吸收循环泵

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112

ꢀꢀꢀꢀꢀ

第一内部换热器

45.113

ꢀꢀꢀ

第二内部换热器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

114

ꢀꢀꢀꢀꢀ

第二热交换器

46.810

ꢀꢀꢀ

炉膛

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

820

ꢀꢀꢀꢀꢀ

燃料气入口

47.830

ꢀꢀꢀ

工艺气体出口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

840

ꢀꢀꢀꢀꢀ

第一空气进口

48.850

ꢀꢀꢀ

第二空气进口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ1ꢀꢀꢀꢀꢀꢀꢀ

烘炉控制单元

[0049]2ꢀꢀꢀꢀꢀ

升温控制单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ3ꢀꢀꢀꢀꢀꢀꢀ

工艺控制单元

[0050]4ꢀꢀꢀꢀꢀ

设备控制单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ5ꢀꢀꢀꢀꢀꢀꢀ

阀门控制单元

[0051]6ꢀꢀꢀꢀꢀ

第一检测单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ7ꢀꢀꢀꢀꢀꢀꢀ

第二检测单元

[0052]8ꢀꢀꢀꢀꢀ

进气控制单元

具体实施方式

[0053]

以下结合附图对本发明实施例的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明实施例,并不用于限制本发明实施例。

[0054]

图1是本发明一实施例提供的含硫废弃物处理系统的控制方法的流程图。如图1所示,该含硫废弃物处理系统包括含硫废弃物依次经过的反应炉、空冷塔、冷却洗涤塔、干燥塔、鼓风机以及转化器,还包括升温阀、工艺阀以及烘炉阀,所述升温阀位于所述干燥塔和所述鼓风机之间的第一管路上,所述工艺阀位于所述空冷塔和所述冷却洗涤塔之间的第二管路上,所述烘炉阀位于连通所述第二管路和外界的第三管路上,该方法包括:

[0055]

步骤s11,控制所述工艺阀关闭,所述烘炉阀打开,以对所述反应炉进行烘炉;

[0056]

例如,图2是本发明一实施例提供的含硫废弃物处理系统前半部分的结构示意图。如图2所示,含硫废弃物处理系统包括:反应炉201、空冷塔202、冷却洗涤塔203、干燥塔204、蒸发浓缩设备205、空气鼓风机206、过滤器207、热交换器208、蒸汽过热器209、电除雾器210、干燥塔211、空冷塔循环泵212、一级洗涤循环泵213、二级洗涤循环泵214、循环水冷却器215、干燥塔浓酸循环泵216以及干燥塔冷却器217,还包括升温阀218、工艺阀219以及烘炉阀220。

[0057]

烘炉阀220打开时,可以使得进行烘炉使用的介质通过第三管路排到外界,并且由于工艺阀219的关闭,使得烘炉使用的介质不会进入含硫废弃物处理系统的后续设备中。

[0058]

步骤s12,在烘炉完成时,控制所述烘炉阀关闭,所述工艺阀打开;

[0059]

例如,在烘炉完成后,烘炉阀220关闭,工艺阀219打开,以使得含硫废弃物处理系统的前半部分做好进行工艺流程的准备,以使在进行工艺流程时,含硫废弃物可以通过第二管路进入含硫废弃物处理系统的后续设备进行进一步处理,而不会由第三管路排到外界。

[0060]

烘炉阀位于连通第二管路(空冷塔202和冷却洗涤塔203之间)和外界的第三管路上,可以在含硫、含酸性气的燃料的情况下使用,不限于现有技术的只能使用干净的天然气和液化气。同时,可以防止在空冷塔202之前的安装阀门的腐蚀,并且烘炉阀可以采用普通材质的衬塑阀门不需要采用耐高温的不锈钢阀。

[0061]

步骤s13,控制所述升温阀关闭,以对所述转化器内的催化剂进行升温;

[0062]

例如,控制升温阀218关闭,可以使得升温用的介质不会进入含硫废弃物处理系统的前半部分。

[0063]

步骤s14,在所述转化器内的催化剂升温完成时,控制所述升温阀打开,以进行工艺流程。

[0064]

例如,升温完成后,控制升温阀218打开,以使在进行工艺流程时,含硫废弃物可以通过第一管路进入含硫废弃物处理系统的后半部分进行进一步处理。

[0065]

具体地,步骤s13和步骤s14的详细实施方式将在下文详述。

[0066]

对于步骤s13,在进行工艺流程之前,需要进行开工升温,图3是本发明一实施例提

供的含硫废弃物处理系统的开工升温方法的流程图。如图3所示,该含硫废弃物处理系统包括鼓风机、升温炉、转化器、连接在所述鼓风机、所述升温炉、所述转化器之间的升温管路以及设置在所述升温管路上的第一阀,该方法包括:

[0067]

步骤s31,控制所述鼓风机以及所述升温炉运行;

[0068]

例如,鼓风机运行可以将用于加热的介质送入升温炉,升温炉运行可以将介质加热,介质可以是空气,升温炉可以是燃油炉或电加热炉,本发明对此不进行限定;

[0069]

步骤s32,控制所述第一阀打开,以使经所述升温炉升温的介质通过所述升温管路在所述鼓风机、所述升温炉以及所述转化器中循环;

[0070]

例如,第一阀可以设置于升温管路的任意位置,只要在打开时使升温管路整体导通,在关闭时阻断升温管路即可。在此将第一阀打开,可以使升温管路整体导通,经升温炉升温的介质可以在鼓风机、升温炉以及转化器中循环;

[0071]

步骤s33,检测所述转化器各层进口的温度;

[0072]

例如,转化器内设置有多个催化剂床层,例如使用设有多个小孔的隔板上铺不锈钢丝网来堆放催化剂。在转化器各层进口的温度均达到要求时,就可以确定催化剂的温度达到开工温度。检测温度可以使用温度传感器。

[0073]

步骤s34,在所述转化器各层进口的温度均大于预设温度时,控制所述第一阀关闭,以避免升温阶段超温。

[0074]

例如,转化器各层进口的温度达到要求时,随后可以开工。此时需要将升温管路阻断,防止工艺气、液体在升温管路中流通而影响正常的工艺流程。另外,转化器各层进口的温度达到要求时,代表已升温完成,此时也可以控制升温炉停止运行。至于鼓风机是正常工艺流程需要使用的设备,可以此时先停止运行,也可以不停止运行。

[0075]

采用此升温方法,可以直接使用空气或者燃料油,不需要工艺气、液体,并且仅需在转化器以及相应的升温设备内循环,大大节省升温时间,通过转化器各层进口的温度检测来判断是否升温完成,可以使得升温控制更加准确。

[0076]

图4是本发明另一实施例提供的含硫废弃物处理系统的开工升温方法的流程图。如图4所示,该含硫废弃物处理系统还包括连接在所述鼓风机、所述升温炉、所述转化器之间的工艺管路以及设置在所述工艺管路上的第二阀,该方法还包括:在控制所述第一阀打开时,控制所述第二阀关闭;在控制所述第一阀关闭时,控制所述第二阀打开,以便进行正常工艺流程。

[0077]

例如,工艺管路即为含硫废弃物处理系统在进行正常工艺流程时使用到的管路。第二阀可以设置在工艺管路的任意位置,只要在打开时使工艺管路导通,在关闭时阻断工艺管路即可。可以理解的是,由于在开工前升温时使用到的设备与正常工艺流程时使用到的设备有部分相同,因此,工艺管路可以与升温管路有部分重叠,即有部分管路即是工艺管路也是升温管路。对此,第一阀和第二阀都可以是多个,以保证上文所述的工艺管路和升温管路的导通和阻断。

[0078]

图5是本发明一实施例提供的含硫废弃物处理系统的后半部分的结构示意图。如图5所示,含硫废弃物处理系统的后半部分还包括外部第一换热器104、外部第二换热器105、多级吸收塔106、第一热交换器107、第二热交换器114、第一吸收循环酸冷却器108、第二吸收循环酸冷却器109、第一吸收循环泵110、第二吸收循环泵111、第一内部换热器112以

及第二内部换热器113,其他与开工升温无密切相关的设备未绘出。虚线表示升温管路,实线表示工艺管路,箭头表示升温时介质的流通方向,具体流通过程为,由鼓风机101先进入升温炉102,然后进入第一换热器104,接着进入转化器103,然后进入第二换热器105,最后经过第二热交换器114返回鼓风机101,以完成循环。

[0079]

可以看出,升温时,介质在鼓风机101、升温炉102以及转化器103中循环,不会进入多级吸收塔106,升温管路和工艺管路虽有部分重合,但是不会影响正常工艺流程。而第一阀例如可以设置在图中11、12、13和14处,第二阀可以设置在图中21、22、23、24、25和26处。在开工前升温时,第一阀都打开,第二阀都关闭;在正常工艺流程时,第一阀都关闭,第二阀都打开。可以理解的是,图中所示的升温管路的连接方式以及第一阀和第二阀的设置位置均为示例,升温管路也可以采用其他连接方式,第一阀和第二阀也可以设置在其他位置,只要可以实现上述升温管路、第一阀和第二阀的目的和作用即可。

[0080]

对于步骤s14,进行工艺流程时,首先需要使用反应炉燃烧含硫废弃物。图6是本发明一实施例提供的含硫废弃物处理系统的反应炉燃烧控制方法的流程图。如图6所示,该反应炉包括设置在所述反应炉前端的第一空气进口,该反应炉还包括设置在所述反应炉末端的第二空气进口,该方法包括:

[0081]

步骤s61,检测所述第一空气进口和所述第二空气进口的位置处的氧量;

[0082]

例如,可以在第一空气进口和第二空气进口设置氧传感器,以检测第一空气进口和第二空气进口的位置处的氧量。

[0083]

步骤s62,控制空气从所述第一空气进口进入,以使所述第一空气进口的位置处的氧量为第一氧量;

[0084]

例如,可以参考第一空气进口的位置处的氧量,在第一空气进口补入/减少空气,使得第一空气进口的位置处的氧量达到第一氧量,第一氧量例如是含硫废弃物正常燃烧过程的理论氧量的60%,使得含硫废弃物贫氧燃烧,从而使得其中含有氮元素的物质,例如(nh4)2so4和/或nh4hso4进行反应时减小氮氧化物的产生。

[0085]

步骤s63,控制所述空气从所述第二空气进口进入,以使所述第二空气进口的位置处的氧量为第二氧量,所述第二氧量为含硫废弃物正常燃烧过程的理论氧量,所述第一氧量小于所述第二氧量。

[0086]

例如,为了完成正常燃烧过程,在反应炉末端的第二空气进口补入空气,使第二空气进口的位置处的氧量达到第二氧量,第二氧量例如是含硫废弃物正常燃烧过程的理论氧量,以使含硫废弃物完成正常燃烧过程。由于氮氧化物的产生量与温度有关,即随温度升高而增大,因此在反应炉末端远离焰心的位置温度较低时,虽然氧量足够,但氮氧化物产生的量也会降低。

[0087]

采用上述方法,由于氮氧化物的减少,因此可以提高反应炉工艺气体中二氧化硫的含量,并且由于完成了期望的燃烧过程,也不会对正常工艺造成影响。

[0088]

图7是本发明一实施例提供的含硫废弃物处理系统的反应炉燃烧控制方法的流程图。如图7所示,该反应炉还包括设置在所述反应炉中部的第三空气进口,该方法包括:

[0089]

步骤s71,检测所述第一空气进口和所述第二空气进口的位置处的氧量;

[0090]

步骤s72,控制空气从所述第一空气进口进入,以使所述第一空气进口的位置处的氧量为第一氧量;

[0091]

例如,步骤s71-72的实施例与上文步骤s71-72的实施例类似,在此不再赘述。

[0092]

步骤s73,控制所述空气从所述第三空气进口进入,以使所述第三空气进口的位置处的氧量为第三氧量;

[0093]

例如,本发明实施例还可以提供一种具有第三空气进口的情况,此时,使得第三空气进口的位置处的氧量为第三氧量,第三氧量例如可以为第二氧量的95%。仍然使得含硫废弃物贫氧燃烧,从而使得其中含有氮元素的物质,例如(nh4)2so4和/或nh4hso4进行反应时减小氮氧化物的产生。

[0094]

步骤s74,控制所述空气从所述第二空气进口进入,以使所述第二空气进口的位置处的氧量为第二氧量,所述第二氧量为含硫废弃物正常燃烧过程的理论氧量,所述第一氧量小于所述第二氧量,所述第三氧量小于所述第二氧量。

[0095]

例如,同样的,为了完成正常燃烧过程,在反应炉末端的第二空气进口补入空气,使第二空气进口的位置处的氧量达到第二氧量,以使含硫废弃物完成正常燃烧过程。

[0096]

可以理解的是,虽然上文只给出了具有两个空气进口和三个空气进口的实施例,但是也可以使反应炉具有更多的空气进口,例如有多个第三空气进口,并使用这些空气进口同时提供空气,只要末端的空气进口的位置处的氧量为含硫废弃物正常燃烧过程的理论氧量,而其他空气进口的位置处的氧量均小于含硫废弃物正常燃烧过程的理论氧量均可,在此不再赘述。

[0097]

图8是本发明一实施例提供的反应炉的结构示意图。如图8所示,空气沿所述反应炉横截面圆的切线方向从所述第二空气进口850以及所述第一空气进口840进入所述反应炉。

[0098]

如图8所示,本发明的反应炉包括用于含硫废弃物混合液进行燃烧反应的炉膛810,炉膛810呈圆筒状结构,反应炉设有与炉膛810连通的燃料气入口820和工艺气体出口830,燃料气入口820和工艺气体出口830沿炉膛810的轴向方向间隔设置在炉膛810的两端,燃料气入口820配置为能够向炉膛810中提供沿炉膛810的轴向方向流动的燃料气体;反应炉包括空气供给机构,空气供给机构配置为能够向炉膛810中提供沿炉膛810的内壁的周向流动的空气。

[0099]

在本发明中,由于燃料气体能够通过燃料气入口820进入炉膛810中并沿着炉膛810的轴向方向流动,与此同时,空气沿所述反应炉横截面圆的切线方向从所述第二空气进口850以及所述第一空气进口840进入所述反应炉,使得空气沿着炉膛810的内壁的周向流动,这使得燃料气体和空气的混合气体以螺旋状的形式(如图8所示)向工艺气体出口830流动,因此,在以螺旋状形式的流动过程中,混合气体在炉膛810中的停留时间能够更加地充裕,得以充分地与含硫废弃物混合液进行燃烧反应,进而提高反应炉的燃烧效率,并且,由于混合气体能够在炉膛810中停留更久的时间,因此可以相对缩短燃料气入口820和工艺气体出口830之间的距离,使得本发明的反应炉能够得以小型化。

[0100]

以下提供一种如上述图2和图5组成的含硫废弃物处理系统的工艺流程的实施例:

[0101]

假设产酸规模是5.9t/h,产品是98wt%浓硫酸。聚四氢呋喃生产装置产生的含氯废硫酸1的水分含量是50wt%,含杂质较少,通过蒸发浓缩到85wt%在进入反应炉201。蒸发浓缩设备205浓缩后的废硫酸加压到0.7mpa喷入反应炉201。反应炉201内反应温度1050℃。由燃料气(硫化氢酸性气)提供70%的热量,不足的30%的热量用辅助燃料天然气补充。采

用含氧21mol%的空气进行助燃。常温空气不需要加热进空气鼓风机206直接进入反应炉201。所有燃料燃烧完全所需的助燃空气总量的95%进入反应炉201炉前的燃烧器,剩余的5%进入反应炉201末端的二次补风口。出炉的高温工艺气体10中剩余的氧气量为4mol%。工艺气体在炉内的停留时间≥4s。

[0102]

出炉高温工艺气体经过滤器207,例如耐高温旋风过滤器去除金属尘埃后无固体的高温工艺气体进入热交换器(余热锅炉)208进行热量回收,每小时生产5t的3.5mpa的过热蒸汽。饱和蒸汽通过在蒸汽过热器209里与少部分的无固体的高温工艺气体进行热交换,获得3.5mpa、350℃的过热蒸汽。

[0103]

利用完热能的工艺气体进入空冷塔202通过绝热增湿来进行急速冷却,气体温度从320℃-350℃骤冷至70℃-75℃。进入多级填料冷却洗涤塔203,通过循环水冷却器洗涤降温至41℃在进入二级填料洗涤,不进行热交换,仅是洗涤工艺气体。二次洗涤后的工艺气体经过电除雾器210除去三氧化硫酸雾后进入干燥塔204。采用92.5wt%-93.5wt%的浓硫酸进行干燥。

[0104]

干燥后的工艺气体二氧化硫的含量9mol%,经鼓风机101升压至18kpa后依次进入外部第一换热器104、第二内部换热器113进行换热。使转化器103内第一触媒层反应工艺气体的温度达到400℃-410℃。反应过的工艺气体温度达到600℃-610℃后与转化器103的第二内部换热器113的管程气进行换热,使在第二触媒层的工艺气体温度达到460℃-470℃开始反应。反应完的含三氧化硫的工艺气体经过第一内部换热器114的管程气进行换热,使在第三触媒层的工艺气体温度达到440℃-450℃开始反应。由于工艺气体的二氧化硫浓度比较高。一次转化后出第三触媒层的工艺气体温度为220℃,通过第二热交换器114控制工艺气体温度≥150℃进入多级吸收塔106。回收热量提高锅炉给水温度,提高蒸汽产量。一次转化的转化率95%-96%。采用98wt%硫酸进行吸收。吸收率99.99%。吸收完全的工艺气体依次进入外部第二换热器105、第一内部换热器112进行换热。使第四触媒层反应工艺气体温度达到410℃-415℃开始反应,反应完的含三氧化硫的工艺气体经外部第二换热器105换热。两次转化后出第四触媒层的工艺气体温度为180℃,通过第二热交换器114控制工艺气体温度≥150℃进入多级吸收塔106。四层触媒层反应后实现总转化率99.92%,控制出转化器103的工艺气体温度≥130℃进入多级吸收塔106。采用98wt%硫酸进行吸收。吸收率99.99%。吸收完的工艺气体外排,实现so2浓度≤100mg/nm3,nox浓度≤100mg/nm3,酸雾≤5mg/nm3,颗粒物浓度≤30mg/nm3。

[0105]

可以理解的是,上述工艺流程的实施例仅为为了更清楚地描述本发明而提供的示例,其中数值等并不以此为限。

[0106]

图9是本发明一实施例提供的含硫废弃物处理系统的控制装置的结构框图。如图9所示,该含硫废弃物处理系统包括含硫废弃物依次经过的反应炉、空冷塔、冷却洗涤塔、干燥塔、鼓风机以及转化器,还包括升温阀、工艺阀以及烘炉阀,所述升温阀位于所述干燥塔和所述鼓风机之间的第一管路上,所述工艺阀位于所述空冷塔和所述冷却洗涤塔之间的第二管路上,所述烘炉阀位于连通所述第二管路和外界的第三管路上,该装置包括:烘炉控制单元1、升温控制单元2以及工艺控制单元3,其中,所述烘炉控制单元1用于控制所述工艺阀关闭,所述烘炉阀打开,以对所述反应炉进行烘炉;在烘炉完成时,控制所述烘炉阀关闭,所述工艺阀打开;所述升温控制单元2用于控制所述升温阀关闭,以对所述转化器内的催化剂

进行升温;所述工艺控制单元3用于在所述转化器内的催化剂升温完成时,控制所述升温阀打开,以进行工艺流程。

[0107]

优选地,该含硫废弃物处理系统还包括升温炉以及连接在所述鼓风机、所述升温炉、所述转化器之间的升温管路以及设置在所述升温管路上的第一阀,所述升温控制单元2包括:设备控制单元4、阀门控制单元5以及第一检测单元6,其中,所述设备控制单元4用于控制所述鼓风机以及所述升温炉运行;所述阀门控制单元5用于控制所述第一阀打开,以使经所述升温炉升温的介质通过所述升温管路在所述鼓风机、所述升温炉以及所述转化器中循环;所述第一检测单元6用于检测所述转化器各层进口的温度;所述阀门控制单元5还用于在所述转化器各层进口的温度均大于预设温度时,控制所述第一阀关闭,以避免升温阶段超温。

[0108]

优选地,该含硫废弃物处理系统还包括连接在所述鼓风机、所述升温炉、所述转化器之间的工艺管路以及设置在所述工艺管路上的第二阀,所述阀门控制单元5还用于:在控制所述第一阀打开时,控制所述第二阀关闭;在控制所述第一阀关闭时,控制所述第二阀打开。

[0109]

优选地,该反应炉包括设置在所述反应炉前端的第一空气进口,该反应炉还包括设置在所述反应炉末端的第二空气进口,所述工艺控制单元3包括:第二检测单元7以及进气控制单元8,其中,所述第二检测单元7用于检测所述第一空气进口和所述第二空气进口的位置处的氧量;所述进气控制单元8用于控制空气从所述第一空气进口进入,以使所述第一空气进口的位置处的氧量为第一氧量;控制所述空气从所述第二空气进口进入,以使所述第二空气进口的位置处的氧量为第二氧量,所述第二氧量为含硫废弃物正常燃烧过程的理论氧量,所述第一氧量小于所述第二氧量。

[0110]

优选地,空气沿所述反应炉横截面圆的切线方向从所述第二空气进口以及所述第一空气进口进入所述反应炉。

[0111]

本发明实施例还提供一种含硫废弃物处理系统,该系统包括上文所述的含硫废弃物处理系统的控制装置。

[0112]

上文所述的含硫废弃物处理系统的控制装置以及机器可读存储介质的实施例与上文所述的含硫废弃物处理系统的控制方法的实施例类似,在此不再赘述。

[0113]

所述含硫废弃物处理系统的控制装置包括处理器和存储器,上述烘炉控制单元、升温控制单元、工艺控制单元、设备控制单元、阀门控制单元、第一检测单元、第二检测单元以及进气控制单元等均作为程序单元存储在存储器中,由处理器执行存储在存储器中的上述程序单元来实现相应的功能。

[0114]

处理器中包含内核,由内核去存储器中调取相应的程序单元。内核可以设置一个或以上,通过调整内核参数来对含硫废弃物处理系统进行控制。

[0115]

存储器可能包括计算机可读介质中的非永久性存储器,随机存取存储器(ram)和/或非易失性内存等形式,如只读存储器(rom)或闪存(flash ram),存储器包括至少一个存储芯片。

[0116]

本发明实施例提供了一种存储介质,其上存储有程序,该程序被处理器执行时实现所述含硫废弃物处理系统控制方法。

[0117]

本发明实施例提供了一种处理器,所述处理器用于运行程序,其中,所述程序运行

时执行所述含硫废弃物处理系统控制方法。

[0118]

本发明实施例提供了一种设备,设备包括处理器、存储器及存储在存储器上并可在处理器上运行的程序,处理器执行程序时实现以下步骤:

[0119]

该含硫废弃物处理系统包括含硫废弃物依次经过的反应炉、空冷塔、冷却洗涤塔、干燥塔、鼓风机以及转化器,还包括升温阀、工艺阀以及烘炉阀,所述升温阀位于所述干燥塔和所述鼓风机之间的第一管路上,所述工艺阀位于所述空冷塔和所述冷却洗涤塔之间的第二管路上,所述烘炉阀位于连通所述第二管路和外界的第三管路上,该方法包括:控制所述工艺阀关闭,所述烘炉阀打开,以对所述反应炉进行烘炉;在烘炉完成时,控制所述烘炉阀关闭,所述工艺阀打开;控制所述升温阀关闭,以对所述转化器内的催化剂进行升温;在所述转化器内的催化剂升温完成时,控制所述升温阀打开,以进行工艺流程。

[0120]

优选地,该含硫废弃物处理系统还包括升温炉以及连接在所述鼓风机、所述升温炉、所述转化器之间的升温管路以及设置在所述升温管路上的第一阀,所述以对所述转化器内的催化剂进行升温包括:控制所述鼓风机以及所述升温炉运行;控制所述第一阀打开,以使经所述升温炉升温的介质通过所述升温管路在所述鼓风机、所述升温炉以及所述转化器中循环;检测所述转化器各层进口的温度;在所述转化器各层进口的温度均大于预设温度时,控制所述第一阀关闭,以避免升温阶段超温。

[0121]

优选地,该含硫废弃物处理系统还包括连接在所述鼓风机、所述升温炉、所述转化器之间的工艺管路以及设置在所述工艺管路上的第二阀,该方法还包括:在控制所述第一阀打开时,控制所述第二阀关闭;在控制所述第一阀关闭时,控制所述第二阀打开。

[0122]

优选地,该反应炉包括设置在所述反应炉前端的第一空气进口,该反应炉还包括设置在所述反应炉末端的第二空气进口,所述工艺流程包括:检测所述第一空气进口和所述第二空气进口的位置处的氧量;控制空气从所述第一空气进口进入,以使所述第一空气进口的位置处的氧量为第一氧量;控制所述空气从所述第二空气进口进入,以使所述第二空气进口的位置处的氧量为第二氧量,所述第二氧量为含硫废弃物正常燃烧过程的理论氧量,所述第一氧量小于所述第二氧量。

[0123]

优选地,空气沿所述反应炉横截面圆的切线方向从所述第二空气进口以及所述第一空气进口进入所述反应炉。

[0124]

本文中的设备可以是服务器、pc、pad、手机等。

[0125]

本技术还提供了一种计算机程序产品,当在数据处理设备上执行时,适于执行初始化有如下方法步骤的程序:

[0126]

该含硫废弃物处理系统包括含硫废弃物依次经过的反应炉、空冷塔、冷却洗涤塔、干燥塔、鼓风机以及转化器,还包括升温阀、工艺阀以及烘炉阀,所述升温阀位于所述干燥塔和所述鼓风机之间的第一管路上,所述工艺阀位于所述空冷塔和所述冷却洗涤塔之间的第二管路上,所述烘炉阀位于连通所述第二管路和外界的第三管路上,该方法包括:控制所述工艺阀关闭,所述烘炉阀打开,以对所述反应炉进行烘炉;在烘炉完成时,控制所述烘炉阀关闭,所述工艺阀打开;控制所述升温阀关闭,以对所述转化器内的催化剂进行升温;在所述转化器内的催化剂升温完成时,控制所述升温阀打开,以进行工艺流程。

[0127]

优选地,该含硫废弃物处理系统还包括升温炉以及连接在所述鼓风机、所述升温炉、所述转化器之间的升温管路以及设置在所述升温管路上的第一阀,所述以对所述转化

器内的催化剂进行升温包括:控制所述鼓风机以及所述升温炉运行;控制所述第一阀打开,以使经所述升温炉升温的介质通过所述升温管路在所述鼓风机、所述升温炉以及所述转化器中循环;检测所述转化器各层进口的温度;在所述转化器各层进口的温度均大于预设温度时,控制所述第一阀关闭,以避免升温阶段超温。

[0128]

优选地,该含硫废弃物处理系统还包括连接在所述鼓风机、所述升温炉、所述转化器之间的工艺管路以及设置在所述工艺管路上的第二阀,该方法还包括:在控制所述第一阀打开时,控制所述第二阀关闭;在控制所述第一阀关闭时,控制所述第二阀打开。

[0129]

优选地,该反应炉包括设置在所述反应炉前端的第一空气进口,该反应炉还包括设置在所述反应炉末端的第二空气进口,所述工艺流程包括:检测所述第一空气进口和所述第二空气进口的位置处的氧量;控制空气从所述第一空气进口进入,以使所述第一空气进口的位置处的氧量为第一氧量;控制所述空气从所述第二空气进口进入,以使所述第二空气进口的位置处的氧量为第二氧量,所述第二氧量为含硫废弃物正常燃烧过程的理论氧量,所述第一氧量小于所述第二氧量。

[0130]

优选地,空气沿所述反应炉横截面圆的切线方向从所述第二空气进口以及所述第一空气进口进入所述反应炉。

[0131]

本领域内的技术人员应明白,本技术的实施例可提供为方法、系统、或计算机程序产品。因此,本技术可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本技术可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

[0132]

本技术是参照根据本技术实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

[0133]

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

[0134]

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

[0135]

在一个典型的配置中,计算设备包括一个或多个处理器(cpu)、输入/输出接口、网络接口和内存。

[0136]

存储器可能包括计算机可读介质中的非永久性存储器,随机存取存储器(ram)和/或非易失性内存等形式,如只读存储器(rom)或闪存(flash ram)。存储器是计算机可读介质的示例。

[0137]

计算机可读介质包括永久性和非永久性、可移动和非可移动媒体可以由任何方法或技术来实现信息存储。信息可以是计算机可读指令、数据结构、程序的模块或其他数据。计算机的存储介质的例子包括,但不限于相变内存(pram)、静态随机存取存储器(sram)、动态随机存取存储器(dram)、其他类型的随机存取存储器(ram)、只读存储器(rom)、电可擦除可编程只读存储器(eeprom)、快闪记忆体或其他内存技术、只读光盘只读存储器(cd-rom)、数字多功能光盘(dvd)或其他光学存储、磁盒式磁带,磁带磁磁盘存储或其他磁性存储设备或任何其他非传输介质,可用于存储可以被计算设备访问的信息。按照本文中的界定,计算机可读介质不包括暂存电脑可读媒体(transitory media),如调制的数据信号和载波。

[0138]

还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、商品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、商品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括要素的过程、方法、商品或者设备中还存在另外的相同要素。

[0139]

以上仅为本技术的实施例而已,并不用于限制本技术。对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围之内。