1.本发明涉及消防设备技术领域,具体公开了一种投掷型灭火器。

背景技术:

2.水火无情,预防为主,其中,火灾大都是管理不善、疏忽大意引起的,灭火器的预备是以防万一,一旦发生火灾,消防灭火起着至关重要的作用,是事关国家财产和人民生命的大事。灭火器的种类很多,按所充装的灭火剂可分为:泡沫、干粉、卤代烷、二氧化碳、酸碱、清水等,最常用的为前两种。大多数的灭火器操作复杂,都需要进行专门消防器材使用方法培训,常人难以正确使用灭火器;而当火势较大时,传统的灭火器更是难以靠近火源,而一般灭火器的灭火距离最远不能超过5米,这会对没有救火经验的人群造成危险。

技术实现要素:

3.本发明意在提供一种投掷型灭火器,以解决火势较大时传统灭火器难以靠近火源的问题。

4.为了达到上述目的,本发明的基础方案为:

5.一种投掷型灭火器,包括底部弧形的壳体,壳体顶部开设有窗口,窗口处可拆卸连接有封闭板;所述壳体内侧底部设置有罐体,罐体内设置有灭火剂,所述罐体顶部连通有中空的分流盘,分流盘顶端固定有阀门,分流盘周侧均设置有连接口;所述罐体周侧设置有配重块;所述壳体周侧开设有若干圆形阵列分布的发射口,发射口处均铰接有支撑板,铰接处均设置有扭簧;所述支撑板内壁上均固定有倾斜设置的支架,支架上均固定有喷头,喷头与对应连接口之间均连接有金属软管;所述壳体内固定有若干连接架,连接架上均固定有倾斜设置的固定杆,固定杆端部开设有同轴线的滑槽,滑槽内滑动连接有限位杆,限位杆与滑槽之间固定有复位弹簧,限位杆远离环形板的端部则插入至对应喷头内。

6.常态下,限位杆保持插入喷头内的状态,利用限位杆与喷头之间的配合对支架与支撑板进行限制,保持支撑板保持对发射口的封闭,确保壳体内部与外界隔绝,保障装置的完好性。

7.当需要进行灭火时,取下封闭板后打开阀门,再将封闭板盖上,将整体向火源抛出;通过壳体底部弧形与配重块之间的配合,使装置落地后呈竖直状态;如装置落地后壳体底部受损,无法呈竖直状态,此时阀门打开后,罐体内的灭火剂流入分流盘中,并通过连接口与金属软管流入喷头内,而喷头内的灭火剂逐渐增加时其内部压强也逐渐增大,利用增大的压强与灭火剂推动限位杆在滑槽内滑动,直至限位杆退出喷头,将喷头松开,限位杆退出喷头的过程为延时灭火剂的喷出,防止装置未抛出时灭火剂已经喷出,影响灭火的效果,此外还可通过调节喷头大小与限位杆的尺寸调节延时长度,提高装置的适用范围;喷口、支架与支撑板在扭簧的作用下摆动至与地面接触,利用周侧的支撑板与地面的作用力推动壳体,确保装置呈竖直状态;当支撑板与地面接触后,喷头对准周侧的火焰将灭火剂喷出,此时支撑板、壳体底部与地面之间形成较为稳定的五点支撑,在灭火剂喷出时确保装置不发

生倾斜,保证灭火效果。

8.可选地,所述喷头内部设置有圆形的挡块,且喷头与挡块同轴线;所述挡块与限位杆相抵,挡块由若干扇形的挡板组合而成,所述挡板的弧形边缘均铰接有连接座,铰接处均设置有扭簧;所述喷头内壁上开设有若干圆形阵列分布的连接槽,连接槽平行于限位杆,连接座滑动连接于对应的连接槽内,所述连接座上固定与挡板下表面相抵的限位块。

9.常态下,限位块对挡板形成支撑,而挡板之间形成挡块与限位杆进行支撑,使限位杆仍保持对喷头等结构的限位;灭火时,喷头内的灭火剂推动挡板与限位杆同步向上移动,当限位杆退出喷头时,连接座与挡板运动至喷头端部,通过连接槽的端部限制连接座脱离喷头,此时的挡板在扭簧的作用下摆动至张开,利用喷头的内壁限制挡板张开程度;通过挡板对灭火剂进行一定的一定的降压,降低灭火剂的喷出速度,防止灭火剂喷出时速度过高,引起较大的气流从而造成火源扩散。

10.可选地,所述支架端部开设有同轴线的凹槽,所述喷头固定于凹槽内,且喷头与支架端部齐平;所述金属软管伸入凹槽内与喷头连接。

11.通过支架对喷头周侧施加作用力,防止限位杆导致喷头破裂。

12.可选地,所述配重块固定于壳体底部,所述罐体与配重块螺纹连接。

13.可选地,所述发射口底端均设置有限位挡板。通过限位挡板对支撑板的摆动进行限制,防止支撑板摆动过度。

14.可选地,所述壳体顶部固定有把手。便于扔出装置。

15.可选地,所述固定杆周侧均开设有与滑槽连通的手柄槽,手柄槽平行于滑槽;所述限位杆侧壁上均固定有手柄,手柄通过手柄槽伸出固定杆。

16.安装支撑板时,通过滑动手柄将限位杆滑入固定杆内,再将支撑板推动至封闭发射口后,松开手柄,限位杆在复位弹簧的作用下滑入喷头内。

17.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

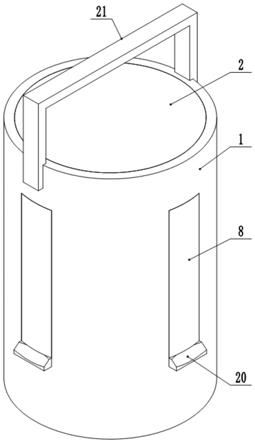

18.图1为本发明实施例的结构示意图;

19.图2为本发明实施例常态下的纵向剖视图;

20.图3为图2中a处的放大示意图;

21.图4为本发明实施例灭火时的纵向剖视图;

22.图5为图4中b处的放大示意图。

具体实施方式

23.下面通过具体实施方式进一步详细说明:

24.说明书附图中的附图标记包括:壳体1、封闭板2、罐体3、分流盘4、阀门5、连接口 6、配重块7、支撑板8、支架9、喷头10、连接架11、金属软管12、固定杆13、限位杆14、复位弹簧15、挡板16、连接座17、连接槽18、限位块19、限位挡板20、把手21、手柄槽 22、手柄23。

25.实施例

26.如图1、图2、图3、图4与图5所示:

27.一种投掷型灭火器,包括底部弧形的壳体1,壳体1顶部开设有窗口,窗口处卡接有封闭板2;所述壳体1内侧底部设置有罐体3,罐体3内设置有灭火剂,所述罐体3顶部连通有中空的分流盘4,分流盘4顶端安装有阀门5,分流盘4周侧均设置有连接口6;所述罐体 3周侧设置有配重块7;所述壳体1周侧开设有四个等间距分布的发射口,发射口处均铰接有封闭发射口的支撑板8,铰接处均设置有扭簧;所述支撑板8内壁上均固定有倾斜设置的支架9,支架9上均焊接有喷头10,喷头10与对应连接口6之间均连接有金属软管12;所述壳体1内焊接有四个连接架11,连接架11上均固定有倾斜设置的固定杆13,固定杆13 端部开设有同轴线的滑槽,滑槽内滑动连接有限位杆14,限位杆14与滑槽之间焊接有复位弹簧15,限位杆14远离环形板的端部则插入至对应喷头10内。

28.常态下,限位杆14保持插入喷头10内的状态,利用限位杆14与喷头10之间的配合对支架9与支撑板8进行限制,保持支撑板8保持对发射口的封闭,确保壳体1内部与外界隔绝,保障装置的完好性。

29.当需要进行灭火时,取下封闭板2后打开阀门5,再将封闭板2盖上,将整体向火源抛出;通过壳体1底部弧形与配重块7之间的配合,使装置落地后呈竖直状态;如装置落地后壳体1底部受损,无法呈竖直状态,此时阀门5打开后,罐体3内的灭火剂流入分流盘4中,并通过连接口6与金属软管12流入喷头10内,而喷头10内的灭火剂逐渐增加时其内部压强也逐渐增大,利用增大的压强与灭火剂推动限位杆14在滑槽内滑动,直至限位杆14退出喷头10,将喷头10松开,限位杆14退出喷头10的过程为延时灭火剂的喷出,防止装置未抛出时灭火剂已经喷出,影响灭火的效果,此外还可通过调节喷头10大小与限位杆14的尺寸调节延时长度,提高装置的适用范围;喷口、支架9与支撑板8在扭簧的作用下摆动至与地面接触,利用周侧的支撑板8与地面的作用力推动壳体1,确保装置呈竖直状态;当支撑板8与地面接触后,喷头10对准周侧的火焰将灭火剂喷出,此时支撑板8、壳体1底部与地面之间形成较为稳定的五点支撑,在灭火剂喷出时确保装置不发生倾斜,保证灭火效果。

30.可选地,所述喷头10内部设置有圆形的挡块,且喷头10与挡块同轴线;所述挡块与限位杆14相抵,挡块由四块扇形的挡板16组合而成,所述挡板16的弧形边缘均铰接有连接座17,铰接处均设置有扭簧;所述喷头10内壁上开设有四个圆形阵列分布的连接槽18,连接槽18平行于限位杆14,连接座17滑动连接于对应的连接槽18内,所述连接座17上固定与挡板16下表面相抵的限位块19。

31.常态下,限位块19对挡板16形成支撑,而挡板16之间形成挡块与限位杆14进行支撑,使限位杆14仍保持对喷头10等结构的限位;灭火时,喷头10内的灭火剂推动挡板16与限位杆14同步向上移动,当限位杆14退出喷头10时,连接座17与挡板16运动至喷头10端部,通过连接槽18的端部限制连接座17脱离喷头10,此时的挡板16在扭簧的作用下摆动至张开,利用喷头10的内壁限制挡板16张开程度;通过挡板16对灭火剂进行一定的一定的降压,降低灭火剂的喷出速度,防止灭火剂喷出时速度过高,引起较大的气流从而造成火源扩散。

32.可选地,所述支架9端部开设有同轴线的凹槽,所述喷头10固定于凹槽内,且喷头10 与支架9端部齐平;所述金属软管12伸入凹槽内与喷头10连接。

33.通过支架9对喷头10周侧施加作用力,防止限位杆14导致喷头10破裂。

34.可选地,所述配重块7焊接于壳体1底部,所述罐体3与配重块7螺纹连接;便于拆卸与安装罐体3,利于壳体1的重复利用。

35.可选地,所述发射口底端均焊接有限位挡板20;通过限位挡板20对支撑板8的摆动进行限制,防止支撑板8摆动过度。

36.可选地,所述壳体1顶部焊接有把手21;便于扔出装置。

37.可选地,所述固定杆13周侧均开设有与滑槽连通的手柄槽22,手柄槽22平行于滑槽;所述限位杆14侧壁上均焊接有手柄23,手柄23通过手柄槽22伸出固定杆13。

38.安装支撑板8时,通过滑动手柄23将限位杆14滑入固定杆13内,再将支撑板8推动至封闭发射口后,松开手柄23,限位杆14在复位弹簧15的作用下滑入喷头10内,完成安装。

39.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和本发明的实用性。