1.本实用新型涉及火灾科学消防技术领域,特别是涉及一种热烟试验火源装置及含有其的热烟试验装置。

背景技术:

2.目前部分建设工程如包含中庭的商业综合体、隧道、城市轨道交通工程等具有空间结构特殊、防排烟系统设计复杂等特点,为了在此类建筑中顺利开展消防验收活动,我国标准《防排烟系统性能现场验证方法热烟试验法》(ga/t 999

‑

2012)中提供了一种现场评价防排烟系统性能的热烟试验方法。试验采用燃烧盘作为火源,将可视的示踪烟气注入热羽流中,用以演示烟气的流动规律,并通过火灾探测设备,联动启动防排烟系统。通过烟气蔓延范围,判断防排烟系统是否能够满足要求。

3.虽然在标准中对乙醇池火源制作材料及尺寸进行了规定,但在实际应用中尚存在诸多问题。首先标准中为了防止高温对地面造成损坏,如图1所示,将燃烧盘1放置于承水盘2中。由于燃烧盘在承水盘中不能固定,在受水浮力作用下,会导致燃烧盘在燃烧时浮动,造成火源不稳定,羽流轴线温度数据采集不准确等现象,为后期数据分析及烟气控制系统功能判断造成困难。其次不同功率的火源系统是通过组合燃烧盘来实现,当2个以上燃烧盘组合时由于承水盘的存在,导致燃烧盘不能紧密贴合,造成火源呈分散状态无法聚拢,燃烧功率达不到标准要求。再次既有设备不能对火源功率、燃料质量损失及水分蒸发速率进行实时监测,这种数据采集的缺失限制了全尺寸热烟试验方法应用于火灾科学领域的研究。此外,现行技术的点火方式普遍为人工近距离通过点火棒对燃烧盘组合逐一进行点燃,这种点火方式不仅为现场操作人员的人身安全带来隐患,也不便于准确记录点火时间。

4.由此可见,上述现有的热烟试验火源装置在结构、方法与使用上,显然仍存在有不便与缺陷,而亟待加以进一步改进。如何能创设一种火源稳定性好、火源功率可测、数据采集完善、使用安全性高的热烟试验火源系统,成为当前业界极需改进的目标。

技术实现要素:

5.本实用新型要解决的技术问题是提供一种可应用在建设工程消防系统验收及火灾科学研究中的热烟试验火源装置,使其火源稳定性好、火源功率可测、数据采集完善、使用安全性高,从而克服现有火源系统火源稳定性差、火源功率无法监测、采集数据缺失和安全性较弱等缺陷。

6.为解决上述技术问题,本实用新型采用如下技术方案:

7.一种热烟试验火源装置,包括火源系统,所述火源系统由一个或多个燃烧器组成,每个燃烧器包括盛放燃料的燃烧盘和盛放水的承水盘;所述燃烧盘置于承水盘中,燃烧盘的部分侧壁与承水盘的部分侧壁贴合并可拆卸连接。

8.作为本实用新型进一步地改进,所述燃烧盘为矩形燃烧盘,其中相邻的两边设置有下翻凹槽,所述承水盘为矩形承水盘,所述燃烧盘通过下翻凹槽卡入承水盘的侧壁上沿。

9.进一步地,所述燃烧盘侧壁外侧固定有耐高温水平尺,燃烧盘底部设置有多个可调节高度支脚。

10.进一步地,当火源系统为多个燃烧器时,多个承水盘相互贴合,且多个燃烧盘相互靠近。

11.进一步地,所述火源装置还配置有用于监测燃料注入量与消耗量的压力监测装置和/或用于远程控制点火的电子点火装置;和/或所述承水盘底部还配置有重量监测装置;和/或所述热烟试验火源装置还包括火源功率监测系统,所述火源功率监测系统包括架设在所述燃烧器上侧的火源功率监测系统支架,所述火源功率监测系统支架中间设置有若干热电偶;所述承水盘外侧壁设置有模拟/数字信号转换器;所述压力监测装置、重量监测装置、热电偶分别与模拟/数字信号转换器连接,所述模拟/数字信号转换器还用于与配套的上位机连接;所述电子点火装置也用于与配套的上位机连接。

12.进一步地,所述压力监测装置包括空心钢管及微压传感器,所述空心钢管为曲折钢管,一端连接在燃烧盘底部,另一端连接微压传感器,所述微压传感器安装在承水盘的外侧壁上;所述微压传感器与所述模拟/数字信号转换器连接;所述电子点火装置为电子脉冲点火装置,电子脉冲点火装置的点火棒伸入火源装置的燃烧盘内。

13.进一步地,所述重量监测装置的主体为耐高温石膏板,耐高温石膏板底面四角配有四个重量传感器;四个重量传感器通过穿过金属空心管的数据线相连,数据线同时连接所述模拟/数字信号转换器;所述金属空心管通过管卡固定在耐高温石膏板下方。

14.进一步地,所述火源功率监测系统支架的平面被n个热电偶,划分成n个相同大小的网格,每个热电偶均在网格中心。

15.进一步地,所述承水盘一侧外壁装有耐高温石膏板制成的保护盒,保护盒内通过卡扣方式安装有所述电子点火装置、微压传感器及模拟/数字信号转换器。

16.本实用新型还公开了一种智能化的一种热烟试验装置,包括上述的热烟试验火源装置及与其连接的上位机。

17.通过采用上述技术方案,本实用新型至少具有以下优点:

18.1、本实用新型中燃烧盘的部分侧壁与承水盘的部分侧壁贴合并可拆卸连接(如燃烧盘可通过下翻凹槽卡入承水盘的侧壁上沿),相比现有技术,在使用过程中不会出现燃烧盘漂浮移动,有效提升了火源的稳定性。另外,使用时,可通过不同数量的燃烧器组合,提供不同火源功率,且由于上述结构的设置,多个燃烧器进行组合时,燃烧盘可以紧密贴合,可以形成聚拢火源,使燃烧过程中火源功率达到技术要求。

19.2、本实用新型中燃烧盘的支脚具有高度调节功能,通过固定在燃烧盘侧壁的耐高温水平尺,可以保证燃烧盘水平。该装置可以保证燃烧盘在搬运过程中发生因磕碰形变后仍能使用,同时也能保证在地面不完全平整的情况下使用本火源系统。

20.3、本实用新型的火源装置具有重量监测及压力监测功能,可以在火源系统使用过程中,实时采集重量变化及燃料损失数据,为后期研究分析,提供翔实数据。

21.4、本实用新型火源装置具有远程点火功能,可以通过上位机远程控制,实现在保护操作人员人身安全的情况下,所有燃烧器在指定时间内同时被点燃。

22.5、本实用新型火源装置具有火源功率监测功能,可以实时测量火源功率,为后期研究分析提供基础。

23.6、本实用新型所有装置都具有快拆功能,方便装置运输及安装。

附图说明

24.上述仅是本实用新型技术方案的概述,为了能够更清楚了解本实用新型的技术手段,以下结合附图与具体实施方式对本实用新型作进一步的详细说明。

25.图1是现有技术中的热烟试验火源装置立体结构示意图;

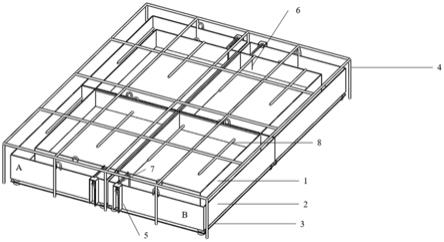

26.图2是本实用新型一实施例中的热烟试验火源装置组合示意图;

27.图3是图2中的a燃烧器的分解示意图。

28.图中:

[0029]1‑

燃烧盘;2

‑

承水盘;3

‑

耐高温石膏板;4

‑

火源功率监测系统支架;5

‑

耐高温石膏板;6

‑

点火棒;7

‑

空心钢管;8

‑

热电偶;9

‑

可调节高度支脚;10

‑

金属空心管;11

‑

重量传感器;12

‑

微压传感器;13

‑

模拟/数字信号转换器;14

‑

电子点火装置;15

‑

水平尺;16

‑

下翻凹槽。

具体实施方式

[0030]

本实用新型的一种热烟试验火源装置,包括火源系统及火源功率监测系统。

[0031]

火源系统由一个或多个燃烧器组合而成,每个燃烧器包括:燃烧盘、承水盘和重量监测装置(智能款配备)。该系统即可用于大尺寸建筑防排烟系统消防验收测试,也可以单独使用进行试验台热烟试验研究。

[0032]

火源功率监测系统由钢制支架和若干热电偶组合而成,钢制支架底部有支脚,可将监测系统覆盖到火源系统的燃烧盘上。支架平面被n个热电偶,划分成n个相同大小的网格,每个热电偶均在支架网格中心。

[0033]

以下结合附图和具体实施例,对本实用新型作进一步的详细说明。

[0034]

实施例1

[0035]

图2给出了本实施例的火源装置的立体布置图,火源装置包括火源系统及火源功率监测系统。

[0036]

火源系统分别由两个燃烧器a、b组成。其中每两个燃烧器组成一对,这两个燃烧器区别在于装置安装位置不同。每个燃烧器包括燃烧盘1和承水盘2,燃烧盘1置于承水盘2中,燃烧盘1的部分侧壁与承水盘2的部分侧壁贴合并可拆卸装配。通过上述可拆卸连接,可以保证火源系统在使用过程中,不会出现燃烧盘漂浮移动,同时当多个燃烧器组合时,承水盘可以相互贴合,且燃烧盘可以相互靠近,形成聚拢火源,使燃烧过程中总热释放速率达到技术要求。

[0037]

图3是火源系统中燃烧器a的分解示意图。作为优选的方案,燃烧盘1采用钢制矩形燃烧盘,燃烧盘1两侧焊接拉手;一侧短边及其相邻的一侧长边,焊有下翻凹槽16;对应地,承水盘2也为钢制矩形承水盘,承水盘2两侧焊接拉手,燃烧盘1通过下翻凹槽16卡入承水盘2的侧壁上沿(配合图2所示)。通过采用下翻凹槽卡接的形式,结构简单,拆卸方便。

[0038]

燃烧盘1侧壁外侧固定有耐高温水平尺15,燃烧盘1底部通过螺纹方式旋入四个可调节高度支脚9,即可防止燃烧盘底面过热,又能方便调整,通过调节支脚高度并观察水平尺使燃烧盘底面保持水平。另外,该设置可以保证燃烧盘在搬运过程中发生因磕碰形变后仍能使用,同时也能保证在地面不完全平整的情况下使用本火源系统。

[0039]

燃烧盘1所用燃料为燃烧时产生无毒无色热羽流的醇类燃料,保证燃料燃烧时自身不会产生可见烟,主要有酒精、甲醇,优选酒精(95%vol)。

[0040]

燃烧盘1及承水盘2尺寸规格,可以根据所需火源功率进行改装定制,表1只给出几种典型火源功率的尺寸规格。

[0041]

表1燃烧盘及承水盘规格

[0042][0043]

火源系统在使用时,通过不同数量的燃烧器组合,可以提供不同火源功率,燃烧器尺寸及酒精燃料(95%vol)注入量如表2所示。如需要火源系统提供340kw功率的火源时,可以使用任意一个燃烧器。

[0044]

表2火源功率参数

[0045][0046]

实施例2

[0047]

本实施例在实施例1的基础上,增加了智能设计部分,使其具有压力监测、重量监测、远程智能点火及火源功率监测功能。具体为火源装置配置有用于监测燃料注入量及消耗量的压力监测装置、用于远程控制点火的电子点火装置;承水盘底部还配置有重量监测装置;火源系统上侧设置火源功率监测系统。承水盘外侧壁设置有模拟/数字信号转换器;压力监测装置、重量监测装置、火源功率监测系统分别与模拟/数字信号转换器连接,模拟/数字信号转换器还用于与配套的上位机连接,负责将压力、重量、温度信号实时传给上位机;电子点火装置也与配套的上位机连接,上位机输出的点火命令传输给电子点火装置。

[0048]

配合图2、3所示,压力监测装置包括空心钢管7及微压传感器12,空心钢管7为曲折钢管,一端连接在燃烧盘1底部,另一端连接微压传感器12。微压传感器12安装在承水盘2的外侧壁上,并与模拟/数字信号转换器13连接,当燃料注入燃烧盘1后,微压传感器12即可采集压力信号,通过模拟/数字信号转换器13,将信号实时传输至与其配套连接的上位机中。

[0049]

配合图2、3所示,重量监测装置位于承水盘2的底部,主体为耐高温石膏板3,面积与保护装置截面积相同,耐高温石膏板3底面四角配有四个圆形重量传感器11;四个重量传感器11通过数据线相连,数据线穿金属空心管10,数据线同时连接模拟/数字信号转换器13;将四个重量传感器11的数值实时传送给模拟/数字信号转换器13,再传给与其配套连接的上位机中。重量传感器11通过螺丝固定在耐高温石膏板3下方,金属空心管10通过管卡固

定在耐高温石膏板3下方,防止在使用过程中出现掉落现象。重量传感器11选择耐高温型传感器。

[0050]

配合图2、3所示,电子点火装置14为电子脉冲点火装置,电子脉冲点火装置的点火棒6伸入火源装置的燃烧盘1内。电子点火装置14接受到上位机命令后即可进行点火。

[0051]

配合图2、3所示,在保护装置的承水盘2一侧外壁挂装有耐高温石膏板5制成的保护盒,内部通过卡扣方式安装电子点火装置14、模拟/数字信号转换器13、微压传感器12,三种装置均可快速安装和拆卸。耐高温石膏板5顶部开孔,便于电子点火装置14的点火棒6及空心钢管7穿过。

[0052]

配合图2所示,在火源系统(燃烧器)上侧架设火源功率监测系统,包括火源功率监测系统支架4及若干热电偶8。火源功率监测系统支架4为钢制框架,框架高250mm,面积为2000mm(长)x1500mm(宽),略大于承水盘面积,保证测温支架能覆盖到承水盘2上部。火源功率监测系统支架4截面上均匀划分16个网格,每个网格面积为500mm(长)x375mm(宽),每个网格中心均设置有热电偶8。

[0053]

实时火源功率可以通过下式进行计算:

[0054][0055]

式中,为实时火源功率,n为热电偶总数量,c

p

为空气比热容,p为燃料压力值,a

i

为第i个热电偶所在框架面积,g为重力加速度,t

i

为第i个热电偶温度值,t0为环境温度值。

[0056]

火源装置在使用时,先将重量监测装置放置在地面上,再将承水盘2放置在重量监测装置上方,随后将燃烧盘1放置在承水盘2内,并通过调节可调节高度支脚9,使燃烧盘1水平。其次将火源功率监测系统支架4按图2所示方式放置,使火源功率监测系统的热电偶8处于燃烧盘1上方,并将热电偶8连接到模拟/数字信号转换器13。再将模拟/数字信号转换器13连接上位机,形成整套智能化的热烟试验装置,上位机统一设置压力、重量、温度采样间隔为δt。通过上位机观察压力、重量及温度数据正常,并确认上位机可以正常发送点火指令,且电子点火装置14可以正常工作后,火源装置正常安装调试完成。在准备试验时,先将水倒入承水盘2中,再将燃料倒入燃烧盘1中。此时观察上位机的压力显示,达到要求后停止倒入。试验开始时,上位机发送打火命令至电子点火装置14,此时点火棒6产生电火花,燃料被正常点燃。

[0057]

热烟试验装置在使用时,t时刻火源功率可以通过下式进行计算:

[0058][0059]

式中,为t时刻火源功率,c

p

为空气比热容,p

t

‑

δt

为燃料在(t

‑

δt)时刻压力值,p

t

为燃料在t时刻压力值,a

i

为第i个热电偶所在网格面积(图2所示单个网格面积为:500mmx375mm=0.1875m2),g为重力加速度,δt为上位机设定的温度、压力采样间隔,t

i

为第i个热电偶温度值,t0为环境温度值。

[0060]

综上所述,本实用新型的热烟试验火源系统,相比现有热烟试验技术采用燃烧盘

直接放入承水盘作为火源系统的做法,有效提升了火源的稳定性及装置的适用性。除此之外对火源系统配备了燃料压力、重量、温度等多参数采集装置,改变了现有技术无任何数据采集装置的情况。火源系统还配备了远程启动点火装置,相比现有技术只能通过人工近距离点火方式,有效保护了人员的操作安全。

[0061]

以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,本领域技术人员利用上述揭示的技术内容做出些许简单修改、等同变化或修饰,均落在本实用新型的保护范围内。