1.本实用新型涉及石油钻探安全技术领域,特别是涉及一种井架拆装防坠落悬挂器。

背景技术:

2.目前,在石油钻井作业过程中,钻井设备及井架经常需要转场搬迁、安装和拆卸,现国内石油钻机(zj3000、zj4000、zj5000、zj7000、zj9000型)通常使用k型井架,在运输、安装和拆卸过程中k型井架被拆分为四节,在转场搬迁时将k型井架放置在水平位置才能进行安装或拆卸,作业人员必须站在宽度约25cm的h型钢窄面上完成几十个大小联接销的联接或拆卸,作业高度距离地面约6米,水平放置的井架没有安全带悬挂点,工作人员在无安全防护措施时,很容易产生恐惧心理,发生人员意外坠落事故,造成严重的人身伤害。

技术实现要素:

3.本实用新型的目的是为了解决现有技术中存在的问题,而提出的一种井架拆装防坠落悬挂器。

4.为实现上述目的,本实用新型采用如下技术方案:一种井架拆装防坠落悬挂器,包括定位锁紧结构和立杆。

5.定位锁紧结构包括第一凸型基座,第一凸型基座左侧焊接第一凹型卡槽,第一凸型基座中间设置锁紧螺杆,锁紧螺杆下端螺接第二凸型基座,第二凸型基座左侧焊接第二凹型卡槽,第二凹型卡槽与第一凹型卡槽配合卡住h型钢一侧;第二凸型基座右侧焊接圆柱定位键,圆柱定位键右侧焊接定位压板;第一凸型基座右侧焊接滑道板,滑道板设有滑道槽,滑道槽通过圆柱定位键、定位压板配合用于第二凸型基座的导向,滑道板右侧设有立杆插桶,且立杆插桶中心线与锁紧螺杆中心线平行,立杆插桶内插接立杆,立杆顶端设有u型环用于悬挂安全带。

6.滑道板与第一凹型卡槽连接固定螺杆,固定螺杆分为螺纹部和光杆部,光杆部设有定位销孔,定位销孔装有定位销以提高固定螺杆的紧固可靠性;第二凹型卡槽与第一凹型卡槽配合卡住h型钢后,转动固定螺杆,使固定螺杆顶紧在第一凹型卡槽内侧的h型钢面,提高定位锁紧结构与h型钢的卡紧度。

7.为了方便转动固定螺杆,在固定螺杆端部设有ⅰ号弯型摇把,ⅰ号弯型摇把设有两道弯且两道弯的弯曲方向垂直,第一道弯呈90度,第二道弯呈135度,两道弯之间摇把杆的长度小于固定螺杆与立杆插桶的间距。

8.立杆插桶底部设有泄水圆孔避免因立杆插筒积水导致立杆底部腐蚀受损,立杆插桶内侧套设尼龙衬套避免立杆在立杆插桶内碰撞磨损,立杆插桶用u型加强筋焊接在滑道板右侧以提高立杆插桶与滑道板的连接强度。

9.滑道板顶部两侧设有安全环穿装孔用于穿装安全环;滑道板上下两端宽度不同,设有安全环穿装孔一端的宽度大于设有滑道槽一端的宽度。

10.第一凸型基座上端面设有单面台阶孔,且大孔位于小孔上方;锁紧螺杆分为螺纹部和轴杆部,轴杆部设有定位台阶,定位台阶的直径与单面台阶孔的大孔直径相等,定位台阶安装在单面台阶孔内;单面台阶孔上端面设有定位盖板,定位盖板与第一凸型基座螺栓连接。通过单面台阶孔与定位台阶的互相配合可以防止锁紧螺杆的横向窜动,通过设置定位盖板可以防止锁紧螺杆的纵向窜动。

11.为了方便转动锁紧螺杆,在锁紧螺杆端部设有ⅱ号弯型摇把,ⅱ号弯型摇把设有两道弯且两道弯的弯曲方向垂直,第一道弯呈90度,第二道弯呈135度。

12.为了便于安装,第一凹型卡槽的两侧槽板分为长槽板和短槽板,长槽板与第一凸型基座的左侧焊接。

13.为了便于安装,第二凹型卡槽的两侧槽板分为长槽板和短槽板,长槽板与第二凸型基座的左侧焊接。

14.为了适应不同身高作业人员的使用需求,立杆高度为1.7-2m,可根据作业人员的不同身高需求进行选择。

15.为了方便作业人员悬挂安全带,立杆顶端设有两个u型环。

16.本实用新型通过定位锁紧结构安装卡紧在平行放置的h型钢上,工作人员穿戴的安全带能够悬挂在立杆的u型环上,使安全带满足高挂低用的使用要求;本装置结构简单、使用方便,作业人员无需专业培训即可使用。本实用新型具有牢固可靠、操作简捷、使用方便、不受场地限制等特点,是井架拆卸安装环节中有效的防坠落装置,能够确保高空作业人员安全。

附图说明

17.下面将结合说明书附图和具体实施方式对本实用新型作进一步的详细说明,其中:

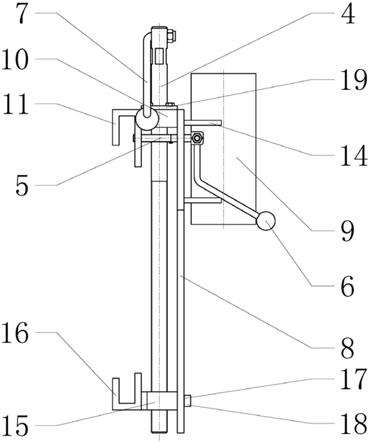

18.图1为井架拆装防坠落悬挂器安装示意图;

19.图2为滑道板组合体结构示意图;

20.图3为图2的右视图;

21.图4为图2的圆柱定位键、定位压板局部剖面图;

22.图5为图2的定位盖板、定位台阶局部剖面图;

23.图中标记:

24.1、立杆;2、u型环;3、h型钢;4、锁紧螺杆;5、固定螺杆;6、ⅰ号弯型摇把;7、ⅱ号弯型摇把;8、滑道板;9、立杆插桶;10、第一凸型基座;11、第一凹型卡槽;12、滑道槽;13、安全环穿装孔;14、u型加强筋;15、第二凸型基座;16、第二凹型卡槽;17、圆柱定位键;18、定位压板;19、定位盖板;20、定位台阶。

具体实施方式

25.如图1至图5所示,井架拆装防坠落悬挂器,包括定位锁紧结构和立杆1。

26.定位锁紧结构包括第一凸型基座10,第一凸型基座10左侧焊接第一凹型卡槽11,第一凸型基座10中间设置锁紧螺杆4,锁紧螺杆4下端螺接第二凸型基座15,第二凸型基座15左侧焊接第二凹型卡槽16,第二凹型卡槽16与第一凹型卡槽11配合卡住h型钢3一侧;第

二凸型基座15右侧焊接圆柱定位键17,圆柱定位键17右侧焊接定位压板18;第一凸型基座10右侧焊接滑道板8,滑道板8设有滑道槽12,滑道槽12通过圆柱定位键17、定位压板18配合用于第二凸型基座15的导向,滑道板8右侧设有立杆插桶9,且立杆插桶9中心线与锁紧螺杆4中心线平行,立杆插桶9内插接立杆1,立杆1顶端设有u型环2用于悬挂安全带。

27.滑道板8与第一凹型卡槽11连接固定螺杆5,固定螺杆5分为螺纹部和光杆部,光杆部设有定位销孔,定位销孔装有定位销以提高固定螺杆5的紧固可靠性;第二凹型卡槽11与第一凹型卡槽10配合卡住h型钢3后,转动固定螺杆5,使固定螺杆5顶紧在第一凹型卡槽11内侧的h型钢3面,提高定位锁紧结构与h型钢3的卡紧度。

28.为了方便转动固定螺杆5,在固定螺杆5端部设有ⅰ号弯型摇把6,ⅰ号弯型摇把6设有两道弯且两道弯的弯曲方向垂直,第一道弯呈90度,第二道弯呈135度,两道弯之间摇把杆的长度小于固定螺杆5与立杆插桶9的间距。

29.立杆插桶9底部设有泄水圆孔避免因立杆插筒9积水导致立杆1底部腐蚀受损,立杆插桶9内侧套设尼龙衬套避免立杆1在立杆插桶9内碰撞磨损,立杆插桶9用u型加强筋14焊接在滑道板8右侧以提高立杆插桶9与滑道板8的连接强度。

30.滑道板8顶部两侧设有安全环穿装孔13用于穿装安全环;滑道板8上下两端宽度不同,设有安全环穿装孔13一端的宽度大于设有滑道槽12一端的宽度。

31.第一凸型基座10上端面设有单面台阶孔,且大孔位于小孔上方;锁紧螺杆4分为螺纹部和轴杆部,轴杆部设有定位台阶20,定位台阶20的直径与单面台阶孔的大孔直径相等,定位台阶20安装在单面台阶孔内;单面台阶孔上端面设有定位盖板19,定位盖板19与第一凸型基座10螺栓连接。通过单面台阶孔与定位台阶20的互相配合可以防止锁紧螺杆4的横向窜动,通过设置定位盖板19可以防止锁紧螺杆4的纵向窜动。

32.为了方便转动锁紧螺杆4,在锁紧螺杆4端部设有ⅱ号弯型摇把7,ⅱ号弯型摇把7设有两道弯且两道弯的弯曲方向垂直,第一道弯呈90度,第二道弯呈135度。

33.为了便于安装,第一凹型卡槽11的两侧槽板分为长槽板和短槽板,长槽板与第一凸型基座10的左侧焊接。

34.为了便于安装,第二凹型卡槽16的两侧槽板分为长槽板和短槽板,长槽板与第二凸型基座15的左侧焊接。

35.为了适应不同身高作业人员的使用需求,立杆1高度为1.7-2m,可根据作业人员的不同身高需求进行选择。

36.为了方便作业人员悬挂安全带,立杆1顶端设有两个u型环2。

37.上述第一凸型基座10、第一凹型卡槽11、第二凸型基座15和第二凹型卡槽16均由不锈钢切割成型。

38.上述滑道板8由不锈钢板一次性切割成型。

39.上述立杆插桶9由不锈钢圆管在底部焊接封堵制成。

40.本实用新型具体使用时,工作人员将全身式安全带连接在安全环穿装孔13穿装的安全环上,不用手提该装置,就可以轻松将该装置带到井架工作面。安装时,先摇动ⅱ号弯型摇把7,ⅱ号弯型摇把7带动锁紧螺杆4转动,使锁紧螺杆4从第二凸型基座15旋出,第二凸型基座15带动第二凹型卡槽16、圆柱定位键17、定位压板18延滑道槽12方向向下滑动,使第二凹型卡槽16与第一凹型卡槽11间距增大,然后将第一凹型卡槽11的卡口垂直卡入h型钢3

上,再向反方向摇动ⅱ号弯型摇把7,ⅱ号弯型摇把7带动锁紧螺杆4转动,使锁紧螺杆4旋入第二凸型基座15,第二凸型基座15带动第二凹型卡槽16、圆柱定位键17、定位压板18延滑道槽12方向向上滑动,使第二凹型卡槽16将h型钢3卡紧,最后摇动ⅰ号弯型摇把6,使固定螺杆5顶紧在第一凹型卡槽11内侧的h型钢3面上,确保整套装置不会松动脱落。

41.以上所述仅是对本实用新型的较佳实施例而已,并非对本实用新型作任何形式上的限制,凡是依据本实用新型的技术实质对以上实施例所做的任何简单修改,等同变化与修饰,均属于本实用新型技术方案的范围内。