1.本发明涉及消防器材技术领域,具体涉及一种分段脉冲式泡沫灭火器。

背景技术:

2.灭火器是利用灭火剂的冷却作用或者隔离氧气的作用进行灭火的装置。

3.灭火器按其灭火能力可分为大型灭火器,其灭火能力为10或20或更多单元,或小型灭火器,其灭火能力为1或更多单元,但是小型灭火器要比大型灭火器小。小型灭火器由于在搬运和运输方面的便利性,通常设计用于家庭、车间、办公室等场合。

4.灭火器也可以根据填充在其主体内的灭火剂类型分为泡沫灭火器、强化液灭火器、卤素灭火器、二氧化碳灭火器或干粉灭火器等等。因为灭火剂通常价格很高,所以除了干粉灭火剂被通常使用外,使用其他灭火剂的灭火器仅用于特殊场合。

5.泡沫灭火器内部装碳酸氢钠与发沫剂的混合溶液,另有一玻璃瓶内胆,装有硫酸铝水溶液。普使用时将筒身颠倒过来,碳酸氢钠和硫酸铝两溶液混合后发生化学作用,产生二氧化碳气体泡沫,体积膨胀7~10倍,一般能喷射10m左右。现有的一些大型泡沫灭火器在存放时,由于泡沫灭火器是通过碳酸氢钠溶液和硫酸铝溶液化学反应产生的二氧化碳进行灭火,罐体内放置的玻璃瓶通常是处于敞开状态,进而当泡沫灭火器发生倾倒时,容易导致玻璃瓶内放置的硫酸铝溶液出现泄漏的现象,进而使碳酸氢钠溶液和硫酸铝溶液发生混合反应,进而影响了泡沫灭火器的安全存放。

6.在申请号为:cn201921322253.5的专利文件中公开了一种便携式泡沫灭火器,包括框体和筒体,所述框体的内部设置有筒体,且筒体的底部套装有底座,所述筒体的左右两侧壁上皆贴附有橡胶夹板,所述筒体顶部的中心位置处镶嵌有阀体,且阀体顶部的右侧固定有提把,所述阀体内部的中心位置处穿插有阀杆,所述阀杆的底端延伸至阀体的底部并固定有阀瓣,且阀瓣的底部套装有硅胶片,所述阀体的底部固定有管体,且管体的顶部设置有空腔,所述管体的中部穿插有t型杆,所述管体的底部安装有虹吸管。该便携式泡沫灭火器,不仅具有双重封闭和限位复位的功能,提高了泡沫灭火器内部的密封性能,而且具有多方位的缓冲减震结构,保证了泡沫灭火器的取放安全。

7.但是,其在实际使用的过程中仍然存在安全性不佳以及浪费严重的问题:因为上述对比文件中的灭火器在使用时需要先用力摇晃瓶身来打破玻璃内胆,从而让碳酸氢钠和硫酸铝两溶液混合后发生化学作用产生体积膨胀7~10倍的二氧化碳气体泡沫,并且上述对比文件中的灭火后在使用后需要将要把灭火器的喷嘴朝下并卧放在地面上(因为其内部还有高压的泡沫灭火剂未喷出),这样上述对比文件中的灭火器一旦使用就必须一次性全部用完,这无异于增加了使用成本。

技术实现要素:

8.本发明的目的是为了解决现有技术中存在的缺点,解决上述背景技术中提出的问题。

9.为了实现上述目的,本发明采用了如下技术方案:一种分段脉冲式泡沫灭火器,所述灭火器包括从上至下依次可拆卸式固定安装的罐盖、罐体和底座,还包括设置在罐体内部的投放组件;

10.所述罐体为上开下闭的盲管,所述罐体靠近其上端的内壁上设有支撑环体,所述罐体靠近其下端的内壁上设有限位环体,所述罐体的底壁内部开设有容置腔,所述罐体的外侧壁上设有把手;

11.所述投放组件包括载物柱、密封盖、齿轮盘、玻璃内胆、步进电机、气囊和气泵,所述载物柱呈圆柱体状且载物柱的外侧壁与罐体的内侧壁密封式贴合,所述载物柱上同轴式地贯穿有导流槽,所述载物柱靠近下端的内部还开设有与之同轴的环槽,所述载物柱以其中轴线为对称轴等间距的分布有一组贯穿其上、下两端的弹仓,所述弹仓和导流槽之间相互隔绝,所述环槽与导流槽隔绝,所述齿轮盘同轴式的转动连接在环槽中,所述齿轮盘上开设有一个与弹仓配合的通孔,所述载物柱上端底壁处于每个弹仓的仓口处均设有铰座,所述铰座上均转动连接有与弹弹仓仓口配合的密封盖,所述气囊附着在弹仓的内壁上,所述玻璃内胆设置在弹仓内部并由气囊挤压固定,所述气泵和步进电机均设置在载物柱内部的空腔中,所述气囊、齿轮盘分别由气泵、步进电机驱动。

12.更进一步地,所述罐盖的顶部设有喷管,所述喷管上设有压力阀和握把,所述握把上设有插拔的安全针,所述罐盖呈上宽下窄的阶梯管状,所述罐盖下端的窄管口完全抵住处于支撑环体上的载物柱,并且所述罐盖下端的宽管口完全抵住罐体的管口,并且所述管盖下端窄管口的外侧壁与罐体的内侧壁密封式贴合。

13.更进一步地,所述罐盖的窄管口与宽管口的口沿上均设有密封垫体。

14.更进一步地,所述载物柱的顶部还可拆卸式的固定设有配合密封盖的环形压板。

15.更进一步地,处于环形阵列首尾两端的两个所述弹仓之间距离至少为环形阵列上任意相邻两个弹仓之间距离的2倍。

16.更进一步地,所述玻璃内胆呈圆柱状,所述玻璃内胆内部设有两个相互隔绝的储存腔,同一所述玻璃内胆中的两个储存腔中分别预充有泡沫灭火剂a剂、泡沫灭火剂b剂。

17.更进一步地,所述玻璃内胆本体中开设有与储存腔相隔绝的中空夹层,所述中空夹层内部填充有压感火药,并且所述玻璃内胆的底部开设有导通中空夹层的缺口,所述缺口处密封式的设有柔性隔膜。

18.更进一步地,所述底座的底部设有与在罐体底部的第一电性接口配合的第一电性接头,所述支撑环体的上端底壁上设有与在载物柱下端底壁的第二电性接口配合的第二电性接头,所述底座上对称地贯穿有一组限位槽,所述罐体的底部设有与限位槽一一对应的限位杆,所述限位杆恰好穿接在限位槽中,并且所述限位杆处于限位槽外端的杆体上贯穿有横向的滑槽,所述滑槽的底壁上固定有顶出弹簧,所述顶出弹簧的另一端固定有滑接在滑槽中的滑柱,并且所述滑柱与底座的底部相抵;

19.所述底座的底部还设有与第一电性接头配合的控制组件,所述罐体上还设有气压调节组件和交互组件,所述投放组件、气压调节组件和交互组件均由控制组件控制。

20.更进一步地,所述气压调节组件包括透气槽、活塞、复位弹簧、永磁体、电磁铁和气压传感器,所述透气槽开设在罐体靠近其底端的侧壁上,所述活塞滑接在支撑环体和限位环体之间罐体内部,所述复位弹簧的两端分别固定在活塞的底部、罐体的底壁,所述永磁体

按照磁场方向沿罐体中轴线方向的方式埋设在活塞内部,所述电磁铁按照磁场方向沿罐体中轴线方向的方式埋设在罐体的底端内部,所述气压传感器设置在载物柱的顶部;

21.所述交互组件包括设置在把手上的显示屏、按键模块和第三电性接口;

22.所述控制组件包括设置在底座底部的控制盒、以及设置控制盒内部的电源模块和pcb板。

23.更进一步地,所述活塞的顶部均匀地分布有一组撞针;所述复位弹簧采用不导磁的材料制成,所述永磁体的上端和侧端、所述电磁铁的下端和侧端均包覆有与之匹配的磁屏蔽罩。

24.与现有技术相比,本发明的优点和积极效果在于,

25.本发明通过增加从上至下依次可拆卸式固定安装的罐盖、罐体和底座,还包括设置在罐体内部的投放组件,投放组件包括载物柱、密封盖、齿轮盘、玻璃内胆、步进电机、气囊和气泵,玻璃内胆呈圆柱状,玻璃内胆内部设有两个相互隔绝的储存腔,同一玻璃内胆中的两个储存腔中分别预充有泡沫灭火剂a剂、泡沫灭火剂b剂,玻璃内胆本体中开设有与储存腔相隔绝的中空夹层,中空夹层内部填充有压感火药,并且玻璃内胆的底部开设有导通中空夹层的缺口,缺口处密封式的设有柔性隔膜,底座的底部还设有与第一电性接头配合的控制组件,罐体上还设有气压调节组件和交互组件,投放组件、气压调节组件和交互组件均由控制组件控制的设计。

26.这样可以通过投放组件将原本灭火器中的泡沫灭火剂a剂和泡沫灭火剂b剂分为若干份,并且在灭火器使用时只使用一份泡沫灭火剂a剂和泡沫灭火剂b剂,并且只有当上一份泡沫灭火剂a剂和泡沫灭火剂b剂使用完毕时,控制组件才会指令投放组件使用下一份泡沫灭火剂a剂和泡沫灭火剂b剂。

27.达到有效地提升本发明的灭火器在实际使用过程中安全性的效果,同时还能有效地降低资源浪费的效果。

附图说明

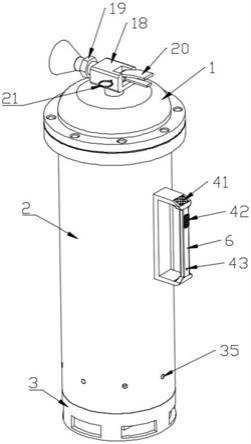

28.图1为本发明第一视角下的直观图;

29.图2为本发明第二视角下的爆炸部分视图;

30.图3为本发明第三视角下罐体底部限位杆经过部分剖视后的直观图;

31.图4为本发明第四视角下罐体经过部分剖视后的直观图;

32.图5为本发明第五视角下活塞经过部分剖视后的直观图;

33.图6为本发明第六视角下投放组件的部分爆炸视图;

34.图7为本发明第七视角下载物柱经过部分剖视后与齿轮盘、步进电机和气泵分离时的直观图;

35.图8为本发明第八视角下玻璃内胆经过部分剖视后的直观图;

36.图9为本发明第九视角下底座的直观图;

37.图10为本发明第十视角下控制盒经过部分剖视后的直观图;

38.图11为本发明第十一视角下永磁体和电磁铁与其上磁屏蔽罩分离时的直观图;

39.图12为图3中a区域的放大图;

40.图13为图4中b区域的放大图;

41.图14为图4中c区域的放大图;

42.图中的标号分别代表:1-罐盖;2-罐体;3-底座;4-支撑环体;5-限位环体;6-把手;7-载物柱;8-密封盖;9-齿轮盘;10-玻璃内胆;11-步进电机;12-气囊;13-气泵;14-导流槽;15-环槽;16-弹仓;17-通孔;18-喷管;19-压力阀;20-握把;21-安全针;22-密封垫体;23-环形压板;24-储存腔;25-中空夹层;26-柔性隔膜;27-第一电性接口;28-第一电性接头;29-撞针;30-磁屏蔽罩;31-限位槽;32-限位杆;33-顶出弹簧;34-滑柱;35-透气槽;36-活塞;37-复位弹簧;38-永磁体;39-电磁铁;40-气压传感器;41-显示屏;42-按键模块;43-第三电性接口;44-控制盒;45-电源模块;46-pcb板。

具体实施方式

43.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和实施例对本发明做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

44.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用不同于在此描述的其他方式来实施,因此,本发明并不限于下面公开说明书的具体实施例的限制。

45.本实施例的一种分段脉冲式泡沫灭火器,参照图1-14:灭火器包括从上至下依次可拆卸式固定安装的罐盖1、罐体2和底座3,还包括设置在罐体2上的投放组件、气压调节组件和交互组件,还包括设置在底座3底部的控制组件,并且投放组件、气压调节组件和交互组件均由控制组件控制。

46.一、

48.(一-一)

49.罐体2为上开下闭的盲管,罐体2靠近其上端的内壁上设有支撑环体4,罐体2靠近其下端的内壁上设有限位环体5,罐体2的底壁内部开设有容置腔。

50.为了在使用者用灭火器进行灭火时,方便使用者对灭火器进行提握,需要在罐体2的外侧壁上设有把手6(因为灭火器在进行喷射时会产生强烈的后坐力,传统的灭火器使用者只能通过灭火器顶部的握把20来提住灭火器,这会使得灭火器本体产生较大的晃动,这容易让使用者出现拿不稳的状况,同时也不利于使用者携带灭火器快速且安全(这里的安全是指使用者携带灭火器在移动过程不发生掉落,因为泡沫灭火器在受到强烈冲击时其内部的玻璃内胆10就会发生碎裂,从而提前让灭火器内部进入高压)到达火情点)。

51.(一-二)

52.罐盖1的顶部设有喷管18,所述喷管18上设有压力阀19和握把20,所述握把20上设有插拔的安全针21,所述罐盖1呈上宽下窄的阶梯管状,所述罐盖1下端的窄管口完全抵住处于支撑环体4上的载物柱7,并且所述罐盖1下端的宽管口完全抵住罐体2的管口,并且所述管盖下端窄管口的外侧壁与罐体2的内侧壁密封式贴合。

53.罐盖1的窄管口与宽管口的口沿上均设有橡胶材质的密封垫体22,这样可以有效地保证罐盖1安装在罐体2上时的密封性。

54.在本实施例中,罐盖1和罐体2之间采用螺栓和螺母方式固定连接,并且为了保护螺栓螺母在灭火器日常存放的过程中受到氧化腐蚀、化学腐蚀或者电化学腐蚀,可以在螺

栓和螺母所处的槽体内部填充密封蜡。

55.(一-三)

56.底座3的底部设有与在罐体2底部的第一电性接口27配合的第一电性接头28,支撑环体4的上端底壁上设有与在载物柱7下端底壁的第二电性接口配合的第二电性接头,底座3上对称地贯穿有一组限位槽31,罐体2的底部设有与限位槽31一一对应的限位杆32,限位杆32恰好穿接在限位槽31中,并且限位杆32处于限位槽31外端的杆体上贯穿有横向的滑槽,滑槽的底壁上固定有顶出弹簧33,顶出弹簧33的另一端固定有滑接在滑槽中的滑柱34,并且滑柱34伸出滑槽外的主体与底座3的底部恰好相抵;这样方便地将底座3与罐体2之间进行组装或拆卸。

57.二、

58.(二-一)

59.投放组件包括载物柱7、密封盖8、齿轮盘9、玻璃内胆10、步进电机12、气囊12和气泵13,载物柱7呈圆柱体状且载物柱7的外侧壁与罐体2的内侧壁密封式贴合,载物柱7上同轴式地贯穿有导流槽14,载物柱7靠近下端的内部还开设有与之同轴的环槽15,载物柱7以其中轴线为对称轴等间距的分布有一组贯穿其上、下两端的弹仓16,弹仓16和导流槽14之间相互隔绝,环槽15与导流槽14隔绝,齿轮盘9同轴式的转动连接在环槽15中,齿轮盘9上开设有一个与弹仓16配合的通孔17,载物柱7上端底壁处于每个弹仓16的仓口处均设有铰座,铰座上均转动连接有与弹弹仓16仓口配合的密封盖8,气囊12附着在弹仓16的内壁上,玻璃内胆10设置在弹仓16内部并由气囊12挤压固定,气泵13和步进电机12均设置在载物柱7内部的空腔中,气囊12、齿轮盘9分别由气泵13、步进电机12驱动。

60.值得注意的是:载物柱7的顶部还可拆卸式的固定设有配合密封盖8的环形压板23,这样可以有效地防止密封盖8被弹开,从而提升弹仓16内部的密封性。

61.值得注意的是:处于环形阵列首尾两端的两个弹仓16之间距离至少为环形阵列上任意相邻两个弹仓16之间距离的2倍,这样是为了保证齿轮盘9一定有一个初始状态,即,在初始状态下通孔17不与任何一个弹仓16连通。

62.值得注意的是:玻璃内胆10呈圆柱状,玻璃内胆10内部设有两个相互隔绝的储存腔24,同一玻璃内胆10中的两个储存腔24中分别预充有泡沫灭火剂a剂、泡沫灭火剂b剂;其中,泡沫灭火剂a剂和泡沫灭火剂b剂之间反应不仅能够产生大量的泡沫,还能产生大量二氧化碳气体。

63.值得注意的是:玻璃内胆10本体中开设有与储存腔24相隔绝的中空夹层25,中空夹层25内部填充有压感火药,并且玻璃内胆10的底部开设有导通中空夹层25的缺口,缺口处密封式的设有柔性隔膜26,这样当玻璃内胆10从弹仓16中掉落出来时,玻璃内胆10的底部与活塞36接触,从而压感火药被触发而发生爆炸,通过这种严格且有限强度的爆炸来让玻璃内胆10完全炸裂,从而让泡沫灭火剂a剂和泡沫灭火剂b剂充分接触反应并产生大量的泡沫和二氧化碳气体。至于采用这种设计的原因是,因为玻璃内胆10从弹仓16中掉落至活塞36上时,其冲击并不能有效地让玻璃内胆10完全破碎,即储存腔24可能不会破裂。当然,玻璃内胆10还可以采用其在受到冲击时能完全炸裂的其他设计,诸如:在玻璃内胆10的底部受力区混杂有杂质,从而破坏玻璃内胆10整体的结构稳定性(其原理和在现实生活中钢化玻璃因为含有杂质而发生爆裂的原理相同);或者是借鉴鲁伯特之泪的原理,将玻璃内胆

10设计成与之相似结构等等。

64.(二-二)

65.气压调节组件包括透气槽35、活塞36、复位弹簧37、永磁体38、电磁铁39和气压传感器40,透气槽35开设在罐体2靠近其底端的侧壁上,活塞36滑接在支撑环体4和限位环体5之间罐体2内部,复位弹簧37的两端分别固定在活塞36的底部、罐体2的底壁,永磁体38按照磁场方向沿罐体2中轴线方向的方式埋设在活塞36内部,电磁铁39按照磁场方向沿罐体2中轴线方向的方式埋设在罐体2的底端内部,气压传感器40设置在载物柱7的顶部。

66.值得注意的是:活塞36的顶部均匀地分布有一组撞针29,这样可以通过撞针29来有效地保证玻璃内胆10上中空夹层25中的压感火药被触发。

67.值得注意的是:复位弹簧37采用不导磁的材料制成,这样可以避免复位弹簧37被磁化,从而影响气压调节组件的正常工作。

68.值得注意的是:永磁体38的上端和侧端、电磁铁39的下端和侧端均包覆有与之匹配的磁屏蔽罩30;这样可以有效地避免永磁体38和电磁铁39产生的磁场对外界以及其他电器部件产生干扰。在本实施例中,磁屏蔽罩30采用玻莫合金、镍铁合金等具有高磁导率的铁磁性(软磁)材料所构成。

69.值得注意的是:为了进一步避免永磁体38和电磁铁39产生的磁场对外界以及电器部件的性能造成干扰,所以罐体2本身采用磁屏蔽材料制成,在本实施例中,罐体2的具体生产工艺为,罐体2本体外壁镀有用磁屏蔽材料制成的涂层。

70.(二-三)

71.交互组件包括设置在把手6上的显示屏41、按键模块42和第三电性接口43。

72.值得注意的是,电源模块45通过第三电性接口43与外界电源进行充电;电磁铁39和气压传感器40通过第一电性接口27和第一电性接头28的配合,从而实现由电源模块45供电且由pcb板46控制;步进电机12和气泵13通过第二电性接口和第二电性接头的配合,从而实现由电源模块45供电且由pcb板46控制。

73.(二-四)

74.控制组件包括设置在底座3底部的控制盒44、以及设置控制盒44内部的电源模块45和pcb板46;其中,pcb板46上包含单片机、存储器等电器部件;其中,存储器中预存有相应的控制程序和数据。

75.(三)

76.其工作原理:

77.第一步,使用者拔下安全针21。

78.第二步,使用者一手持把手6且另一只手握住握把20,并且按下握把20,从而让喷管18上的压力阀19打开。

79.第三步,使用者通过按键模块42启动单片机执行存储器中的控制程序。

80.第四步,pcb板46指令步进电机12驱动齿轮盘9转动指定的角度,从而让通孔17与弹仓16同轴式对准,然后pcb板46指令气泵13将弹仓16中的气囊12进行泄气,从而让该弹仓16中的玻璃内胆10掉落至活塞36上。

81.第五步,当玻璃内胆10掉落至活塞36上时,活塞36上的撞针29通过柔性隔膜26撞击压感火药,从而让压感火药发生爆炸来将玻璃内胆10完全炸裂,从而让泡沫灭火剂a剂和

泡沫灭火剂b剂充分接触反应并产生大量的泡沫和二氧化碳气体,并且这些产生的泡沫和二氧化碳气体会从喷管18中快速地向外喷射出去。

82.值得注意的是,在上述第五步的过程中,pcb板46会通过气压传感器40实时监测罐体2内部的气压,并通过监测到的气压数据调节电磁铁39的工作来驱动活塞36向上移动,从而保证罐体2内部上端的气压保持恒定的高压。

83.第六步,当上述第五步中pcb板46检测到罐体2内部的泡沫灭火剂喷射完毕时(即,pcb板46通过气压传感器40检测到罐体2内部的气压始长时间低于设定值时),pcb板46指令电磁铁39反向通电,从而在复位弹簧37的作用下让活塞36快速复位,然后pcb板46指令步进电机12驱动齿轮盘9转动指定的角度,从而让通孔17与下一级的弹仓16同轴式对准,然后pcb板46指令气泵13将弹仓16中的气囊12进行泄气,从而让该弹仓16中的玻璃内胆10掉落至活塞36上。

84.第七步,与上述第五步相同。

85.第八步,当使用者结束使用灭火器时,pcb板46指令电磁铁39断电,从而在罐体2让活塞36在复位弹簧37的作用下向下移动复位,从而降低罐体2内部的压力。

86.值得注意的是:显示屏41显示的内容包括但不限于电源模块45的电量、罐体2内部的气压、载物柱7上还剩余多少个玻璃内胆10等等。

87.值得注意的是,在上述第一步~第八步的过程中,使用者还可以根据实际火情通过按键模块42全程手动选择每次掉落玻璃内胆10的数量。

88.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。