1.本实用新型属于物料下料设备领域,具体涉及一种带有弧形门的物料下料装置。

背景技术:

2.对于物料的下料,特别是饲料下料时候料仓结拱经常发生,使物料在料仓无法下料,影响正常生产。传统的饲料下料装置多采用附图1所示方式,通过电机分别带动两块栅格板进行往复交错运动,避免物料的结拱,但是该方式导致颗粒状或者长条状物料的粉碎,造成产品质量下降,影响后期的使用。

技术实现要素:

3.针对现有技术的上述不足,本新型提供一种带有弧形门的物料下料装置。该装置通过弧形门的设置,一方面避免了物料下料时候的结拱,另一方面可以避免物料下料时候的粉碎、变形。

4.为实现上述功能,本新型提供带有弧形门的物料下料装置,包括支撑架、支撑板和弧形门,支撑架两侧分别有第一通孔,支撑架内部有若干水平布置的转轴;

5.支撑板和转轴垂直布置;支撑板的两端固定在支撑架上,且支撑板上有若干第二通孔;

6.转轴穿过第二通孔,转轴的两端分别穿过对应侧的第一通孔,且转轴可沿第一通孔、第二通孔转动;

7.弧形门包括连接一起的前侧板、后侧板和底侧板,底侧板为弧形,前侧板和后侧板上端固定在转轴上,且弧形门可随转轴摆动;

8.相邻两个转轴之间布置有分隔板,分隔板的两端贴近支撑架内壁,且分隔板位于支撑板上,具体的可采用分隔板下部设置豁口,卡在支撑板上面的方式;

9.分割板的底部有两片挡板,当底侧板转动到挡板底部时,底板底侧板紧贴挡板最底端运动。

10.本新型的进一步改进,挡板上端呈向外倾斜状,底部为垂直向下。采用本技术方案,便于物料的下落。

11.本新型的进一步改进,转轴位于支撑架外侧的一端连接传动轴,各个传动轴连接横杆,横杆一端连接有前后推动装置。采用本技术方案,通过一个前后推动装置便可实现整个转轴的转动,降低成本。

12.本新型的进一步改进,前后推动装置为气缸或电缸。采用本技术方案,改变了传统的需要电机带动转轴的方式,故障率低,通过一个气缸或电缸的往复运动实现转轴摆动。对于前后推动装置的固定,可以将根据整套装置的位置固定到下料仓壁上。

13.本新型的进一步改进,传动轴包括与转轴连接的第一传动轴和与横杆连接的第二转动轴;第一转动轴和第二转动轴活动连接。采用本技术方案,保证横杆的水平平稳往复运动。

14.本新型的进一步改进,支撑架整体为方形,便于转轴的布局,通过支撑架四周的螺纹孔与下料仓连接。

15.本新型的有益效果在于:

16.(1)该装置设置有弧形门,弧形门在随转轴转动时候可以往复摆动,一方面可以避免物料下料时候出现结拱,保证设备的持续运行,提高工作效率;另一方面,该弧形门的设计,避免了粒颗粒状或者长条状物料的粉碎,更好的保持物料的原状,保证产品质量。

17.(2)该弧形门设计改变了传统需要电机带动栅格板往复运动的方式,通过一个气缸或者电缸便可以带动所有的转轴转动,改变了传统的需要多台电机带动栅格板的方式,且故障率低,便于更换维护。

附图说明

18.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

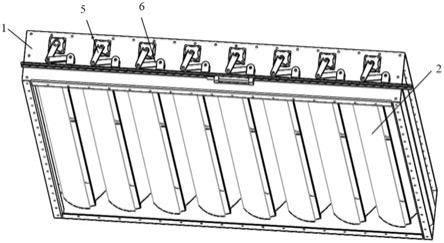

19.图1是现有技术栅格板式下料装置。

20.图2是本新型底部结构示意图。

21.图3是本新型上部结构示意图。

22.图4是本新型弧形门与转轴连接结构示意图(箭头方向为弧形门摆动方向)。

23.图5是本新型前后推动装置与转轴连接结构示意图。(为显示内部结构,该图的支撑架前部侧板未显示)

24.图中,1、支撑架,2、弧形门,3、转轴,4、支撑板,5、第一传动轴,6、第二转动轴,7、横杆,8、第一通孔,9、分隔板,10、第二通孔,11、挡板。

具体实施方式

25.为了使本技术领域的人员更好地理解本实用新型中的技术方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

26.实施例1

27.带有弧形门的物料下料装置,包括支撑架1、支撑板4和弧形门2,支撑架1两侧分别有第一通孔8,支撑架1内部有若干水平布置的转轴3;

28.支撑板4和转轴3垂直布置;支撑板4的两端固定在支撑架1上,且支撑板上有若干第二通孔10;

29.转轴3穿过第二通孔10,转轴的两端分别穿过对应侧的第一通孔8,且转轴可沿第一通孔、第二通孔转动;

30.弧形门2包括连接一起的前侧板、后侧板和底侧板,底侧板为弧形,前侧板和后侧板上端固定在转轴上,且弧形门可随转轴摆动;

31.相邻两个转轴3之间布置有分隔板9,分隔板9的两端贴近支撑架1内壁,且分隔板9

位于支撑板4上;

32.分割板的底部有两片挡板,当底侧板转动到挡板底部时,底侧板紧贴挡板最底端运动。

33.实施例2

34.在实施例1的基础上,挡板11上端呈向外倾斜状,底部为垂直向下。

35.转轴3位于支撑架外侧的一端连接传动轴,各个传动轴连接横杆7,横杆一端连接有前后推动装置。

36.前后推动装置为气缸或电缸。

37.传动轴包括与转轴3连接的第一传动轴5和与横杆7连接的第二转动轴6;第一转动轴和第二转动轴活动连接。

38.支撑架1整体为方形。

39.具体使用时候,将该装置固定到下料仓的下料位置,通过前后推动装置带动横杆7的的前后移动,横杆带动所有第二传动轴6转动,进而通过第二传动轴6和第一转动轴5带动转轴3转动,转轴上连接有弧形门2,弧形门随着转轴摆动,具体的,分割板9的底部有两片挡板11,当弧形门2的底侧板转动到挡板11底部时,底板紧贴挡板最底端运动。这样,当弧形门的底侧板向一侧摆动,底侧板转动到挡板11底部时,弧形门的底侧板一端与挡板形成闭合状,而弧形门的底侧板另一端呈现开口状,物料在该侧下落,然后弧形门随转轴向另一方向摆动,物料在弧形门的底侧板另一端下落,如此往复。对于前后推动装置的行进速度可以根据物料性质通过控制器设定。

40.尽管通过参考附图并结合优选实施例的方式对本实用新型进行了详细描述,但本实用新型并不限于此。在不脱离本实用新型的精神和实质的前提下,本领域普通技术人员可以对本实用新型的实施例进行各种等效的修改或替换,而这些修改或替换都应在本实用新型的涵盖范围内/任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以权利要求的保护范围为准。

技术特征:

1.带有弧形门的物料下料装置,其特征在于:包括支撑架(1)、支撑板(4)和弧形门(2),所述支撑架(1)两侧分别有第一通孔(8),支撑架(1)内部有若干水平布置的转轴(3);所述支撑板(4)和转轴(3)垂直布置;所述支撑板(4)的两端固定在支撑架(1)上,且支撑板上有若干第二通孔(10);所述转轴(3)穿过第二通孔(10),转轴的两端分别穿过对应侧的第一通孔(8),且转轴可沿第一通孔、第二通孔转动;弧形门(2)包括连接一起的前侧板、后侧板和底侧板,底侧板为弧形,前侧板和后侧板上端固定在转轴上,且弧形门可随转轴摆动;相邻两个转轴(3)之间布置有分隔板(9),分隔板(9)的两端贴近支撑架(1)内壁,且分隔板(9)位于支撑板(4)上;分割板的底部有两片挡板(11),当底侧板转动到挡板底部时,底侧板紧贴挡板最底端运动。2.根据权利要求1所述的带有弧形门的物料下料装置,其特征在于:所述挡板(11)上端呈向外倾斜状,底部垂直向下。3.根据权利要求1所述的带有弧形门的物料下料装置,其特征在于:所述转轴(3)位于支撑架外侧的一端连接传动轴,各个传动轴连接横杆(7),所述横杆一端连接有前后推动装置。4.根据权利要求3所述的带有弧形门的物料下料装置,其特征在于:所述前后推动装置为气缸或电缸。5.根据权利要求3所述的带有弧形门的物料下料装置,其特征在于:所述传动轴包括与转轴(3)连接的第一传动轴(5)和与横杆(7)连接的第二转动轴(6);所述第一转动轴和第二转动轴活动连接。6.根据权利要求1所述的带有弧形门的物料下料装置,其特征在于:所述支撑架(1)整体为方形。

技术总结

本实用新型属于物料下料设备领域,具体涉及一种带有弧形门的物料下料装置。该装置包括支撑架、支撑板和弧形门,支撑架两侧分别有第一通孔,支撑架内部有若干水平布置的转轴;支撑板和转轴垂直布置;支撑板的两端固定在支撑架上,且支撑板上有若干第二通孔;转轴穿过第二通孔,转轴的两端分别穿过对应侧的第一通孔;弧形门包括连接一起的前侧板、后侧板和底侧板,底侧板为弧形;相邻两个转轴之间布置有分隔板;分割板的底部有两片挡板,当底侧板转动到挡板底部时,底板底侧板紧贴挡板最底端运动。该装置通过弧形门的设置,一方面避免了物料下料时候的结拱,另一方面可以避免物料下料时候的粉碎、变形。变形。变形。

技术研发人员:张明山 张强

受保护的技术使用者:张明山

技术研发日:2021.09.03

技术公布日:2022/1/21