1.本发明涉及饲料或药粉投放的技术领域,特别是涉及一种投料机构。

背景技术:

2.电动投料的料斗在使用中,由于其内粉状或粒状物料的特性,在底部出料的过程中,料仓内会形成结拱区域,结拱区域的形成是因为粉体粘连形成横拱,在其下部粉体可能形成“桥拱”状的空腔,在下方饲料或粉药被陆续投出去之后,料斗上部的粉料也可能由于相互之间的静电和摩檫力形成一段“横拱”区域,这两个区域的空腔会破坏粉料连续下行,降低投料精度。如果料斗内存放的饲料或者药粉需要存储较长时间或者环境较为潮湿,料斗内湿度变化,经常会遇到料斗吸潮结拱现象,也会影响物料出料精度,更有甚者会堵住料斗出料。

3.结拱的形成会影响粉料的连续性和精度,目前,解决物料的结拱方法,通常是采用仓壁振动器,或者螺旋杆等方式破坏结拱区域,但是,该方案只能在一定程度上降低结拱的形成,但是并不能保持粉料连续投放,也就保证不了投料精度。

4.现代养殖中,随着行业的逐渐进步,人力成本不断提高,通过人工往食槽投料的饲喂方式越来越少。大多数养殖场已采用机械化自动饲喂料线,取代原有的人工投料方式。一般给动物饲喂粉状料,或是颗粒状的全价料。目前行业内用于给动物投放饲料的电动投料机或药粉添加机,一般都是如说明书附图图6所示“上大下小”的倒锥形结构。“上大”的作用是存储更多的饲料,“下小”的作用是便于饲料集中地落入牲畜的采食槽。此结构好处是既满足了多存料,又实现了饲料较为集中投入采食槽的目的,不至于洒落在食槽以外造成浪费。如说明书附图图7所示,“上大下小”的结构容易造成料斗内的饲料之间相互挤压,在下部斜面法线交汇区域形成拱桥状基础,俗称“结拱”。饲料结拱后,随着投料运动下端出现空洞腔,上端饲料却无法连续下落,下料绞龙空转不能下料,造成采食槽内没有饲料,动物无法采食,如用于投药机结拱更严重。结果是投药和投料均毫无精度可言。

5.授权公告号为cn 206885858 u的中国专利公开了一种防结拱饲料仓,饲料仓主体的底部连接有倒锥形出料口,出料口底部设有阀门,搅拌装置包括转轴和搅拌转叶,搅拌转叶为从上至下环绕转轴的螺旋形曲面,由此可见,该方案利用螺旋型曲面形式的转轴搅动料仓内的饲料,以能够松动饲料避免结拱现象,然而,该种方案造成电机的负荷加大、只能部分避免结拱的形成,无法在破拱的同时控制落料匀速以实现精度,在出料口底部设阀门的方法,企图利用阀门控制落料同时靠阀门在料仓底部运动振动破拱,进而控制落料的精度,但是,阀门打开时,物料急剧下落是一种间歇式运动,无法连续性精准微量投放饲料,也就无法有效控制落料精度,因此,该方案所采用的利用阀门控制落料的方式同样存在落料控制精度不高的问题,无法在需要控制到毫克级别的加药机上使用。

6.授权公告号为cn 205337175 u的中国专利公开了一种防结拱定量下料装置,包括储料仓、定量仓和密封机构;储料仓底端与定量仓顶端连通;密封机构的伸缩部顶端固定于储料仓顶部,密封机构底端固定有下密封结构,下密封结构上方固定有上密封结构,上密封

结构位于定量仓上方,下密封结构位于定量仓下方;该方案通过在储料仓内设置上下移动的密封结构,以及在储料仓下设置定量仓的方式,来实现定量下料,结构较为复杂,密封结构相当于间歇式运动的阀门,也无法实现连续性高精度投放粉料(尤其是粉药)。

技术实现要素:

7.本发明的目的是提供一种投料机构,以解决上述现有技术存在的问题,利用刮片在固定板和挡料板之间划分成若干送料通道,在刮片的作用下使得落料通道下落的粉料能够经过送料通道输送到固定板上开设的落料孔内,再经由落料孔由料斗投放出,能够依靠控制刮片的转动实现对于落料多少的控制,进而精确的控制落料的精度。

8.为实现上述目的,本发明提供了如下方案:

9.本发明提供一种投料机构,包括用于盛装粉料或颗粒料的料斗以及从下向上顺次设置在所述料斗内的固定板、刮片和挡料板,所述固定板用于分隔所述料斗的上下空间,所述挡料板的周边设置有落料通道,所述固定板和所述挡料板之间由所述刮片划分成若干送料通道;所述固定板上在所述刮片转动时扫过的区域内设有落料孔,所述刮片用于收料的端部向外延伸到所述落料通道的区域内。

10.优选地,所述挡料板和所述固定板均为圆盘且同轴设置,所述料斗横截面为圆形,所述圆盘与所述圆形同心;所述刮片的端部贴合所述料斗的内壁。

11.优选地,所述落料孔设置在所述固定板的中部,为周向均匀分布的若干扇形孔,形成向心运动的送料过程。

12.优选地,所述刮片采用前向叶片的布置方式连接在所述挡料板上,所述挡料板绕其中心轴旋转,所述刮片为平板叶片、圆弧叶片、机翼型叶片或平板曲线叶片。

13.优选地,至少一个所述刮片上设置有钢丝绳,所述钢丝绳的自由端向所述挡料板的外径侧方向延伸。

14.优选地,所述料斗包括直筒段和锥形段,所述固定板卡放在所述直筒段和所述锥形段连接的位置。

15.优选地,所述挡料板上连接有防结拱结构,所述防结拱结构随所述挡料板转动而转动。

16.优选地,所述防结拱结构包括一个或多个凸面朝上的半球面结构,所述半球面结构的直径大于或等于所述挡料板的直径。

17.优选地,所述防结拱结构包括位于料斗下部的第一半球面结构和位于料斗上部的第二半球面结构,所述第一半球面结构的顶点位于所述固定板至所述料斗顶端的四分之一位置,所述第二半球面结构的顶点位于所述固定板至所述料斗顶端的四分之二到四分之三的位置。

18.优选地,所述挡料板中心设置有用于驱动所述挡料板转动的驱动轴,所述半球面结构设置在所述驱动轴上,所述驱动轴的端部连接有驱动电机,所述驱动电机设置在所述固定板下部,且位于所述落料孔的内径侧。

19.本发明相对于现有技术取得了以下技术效果:

20.(1)本发明利用刮片在固定板和挡料板之间划分成若干送料通道,在刮片的作用下使得落料通道下落的粉料能够经过送料通道输送到固定板上开设的落料孔内,再经由落

料孔由料斗投放出,能够依靠控制刮片的转动实现对于落料多少的控制,进而精确的控制落料;

21.(2)本发明落料孔设置在固定板的中部,为周向均匀分布的若干扇形孔,形成向心运动的送料过程,因为扇形孔靠近固定板的中部,宽度可以做得较小(在被刮片刮到上方的粉料正好能靠重力顺利落下去的条件下尽量做窄,做小落料截面积),驱动电机每转一度的落料量就比较少,这样通过控制驱动电机转动投料就能够做到精确投料的控制效果;

22.(3)本发明料斗的横截面为圆形,刮片的端部贴合料斗的内壁设置,如此一来,贴近料斗内壁的粉料也能够被刮片清理彻底,便于清理和计量,并且,通过清理后利于粉料经过落料通道连续下落;

23.(4)本发明刮片上可以设置有钢丝绳,能够在刮片转动时,有利于更进一步的清洁固定板上方区域,避免该区域清理不彻底的问题;

24.(5)本发明挡料板上连接有防结拱结构,防结拱结构随挡料板转动而转动,能够破坏粉料结拱的形成,有利于粉料顺利连续下落,进一步的,防结拱结构包括一个或多个凸面朝上的半球形结构的形式,半球形结构既能保证粉料顺利滑落,还能避免粘连在表面,并且相对于锥形结构增大了转动时的扫荡破拱面积,更有利于破坏结拱的形成,从而提高了防结拱效果,提高粉料投放精度;

25.(6)本发明防结拱结构包括位于料斗上部的第二半球面结构,通过第二半球面结构的转动,能够松动料斗上段粉料的横拱区,使上部粉料随着下部粉料靠自重向下连贯下落,提高了投放精度。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

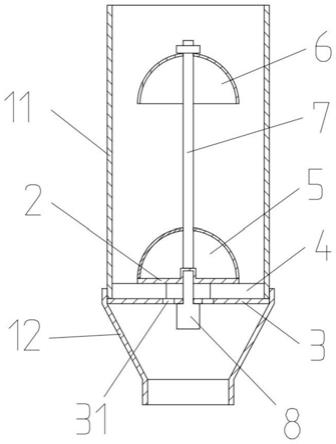

27.图1为本发明外部结构示意图;

28.图2为本发明内部结构示意图;

29.图3为本发明整体结构的剖视图;

30.图4为本发明挡料板与刮片的连接关系示意图;

31.图5为本发明固定板结构示意图;

32.其中,1、料斗;11、直筒段;12、锥形段;2、挡料板;21、安装孔;3、固定板;31、落料孔;32、通孔;4、刮片;5、第一半球面结构;6、第二半球面结构;7、驱动轴;8、驱动电机;9、钢丝绳;

33.图6为现有技术电动投料机或药粉添加机的结构示意图;

34.图7为图6形成结拱结构后的示意图;

35.其中,1、料斗或药斗;2、饲料或药粉;3、电机和连轴器;4、带中心轴的绞龙;5、下部斜面法线交汇区域形成拱桥状基础。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.本发明的目的是提供一种投料机构,以解决现有技术存在的问题,利用刮片在固定板和挡料板之间划分成若干送料通道,在刮片的作用下使得落料通道下落的粉料能够经过送料通道输送到固定板上开设的落料孔内,再经由落料孔由料斗投放出,能够依靠控制刮片的转动实现对于落料量的控制,进而控制落料精度。

38.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

39.如图1~5所示,本发明提供一种投料机构,包括用于盛装粉料或颗粒料的料斗1以及从下向上顺次设置在料斗1内的固定板3、刮片4和挡料板2,其中,粉料或颗粒料即为粉状或颗粒状的物料,可以为饲料也可以为药物等,料斗1可以采用锥形结构、直筒型结构或者二者结合的结构形式,也可以采用方槽型或其他结构形式,料斗1的作用在于临时储存粉料(饲料或药粉等)后,便于投放。固定板3固定在料斗1内,固定时,可以卡放在料斗1内的直径突变段,再进行粘接或焊接,也可以在料斗1内壁上设置有支架,再将固定板3安装在支架上。固定板3安装的位置的料斗1的横截面应与固定板3的幅面相同,以能够用于分隔料斗1的上下空间,上部空间主要用于储料,下部空间主要用于落料,此时,如果固定板3上不开设落料孔31的话,粉料是不可以由上部空间通过固定板3向下进入下部空间的。固定板3与挡料板2之间既可以同轴设置也可以偏心设置,并不影响二者相应功能的实现。挡料板2的周边设置有落料通道,落料通道既可以开设在挡料板2上,也可以由挡料板2与料斗1内壁之间的间隙形成,落料通道的设置,使得挡料板2只能遮挡固定板3上方一定的区域,从而能够使得粉料通过落料通道下落到指定区域内。固定板3和挡料板2之间由刮片4划分成若干送料通道,落料通道与送料通道之间是连通的,并且,固定板3上在送料通道的区域内开设有落料孔31,但由于粉料本身的特性,粉料不能主动通过落料通道和送料通道进入到落料孔31内,因此,通过刮片4、挡料板2和固定板3的设置,其所形成的送料通道既能形成粉料流通的阻断作用,又能在刮片4的作用下形成连续的流通。随着刮片4的转动,刮片4能够扫过落料孔31,并且,刮片4用于收料的端部向外延伸到落料通道的区域内,从而,当刮片4转动到落料孔31上方时,在刮片4迎料面一侧的粉料能够在重力作用下由落料孔31下落,此时,送料通道的粉料能够向落料孔31不断补充,落料通道的粉料能够向送料通道不断补充,从而形成连续的投料过程。本发明利用刮片4在固定板3和挡料板2之间划分成若干送料通道,在刮片4的作用下使得落料通道下落的粉料能够经过送料通道输送到固定板3上开设的落料孔31内,再经由落料孔31由料斗1投放出,能够依靠控制刮片4的转动实现对于落料量的控制,进而精确控制落料。

40.如图2~5所示,挡料板2和固定板3均为圆盘,且同轴设置,固定板3可以固定支撑在料斗1的内壁上,而挡料板2可以支撑在固定板3上,料斗1横截面为圆形,圆盘与圆形同心,因此,刮片4的端部可以贴合料斗1的内壁设置,即在刮片4转动时,能够始终贴合料斗1的内壁,从而使得贴近料斗1内壁的粉料也能够被刮片4清理彻底,便于清理和计量,并且,

通过清理能够利于粉料经过落料通道下落。

41.如图2~3、5所示,落料孔31设置在固定板3的中部,为周向均匀分布的若干扇形孔,刮片4转动过程中,会将粉料由外径侧的落料通道经送料通道向内径侧方向流动,从而最终会向内流向固定板3的中部区域,因此,在固定板3中部设置的落料孔31能够保证粉料的顺利下落,而扇形孔的结构,能够符合刮片4转动的特性,延长刮片4转动路径上与落料孔31的接触时间,更便于粉料下落。因为扇形孔靠近固定板3的中部,宽度可以做得较小(在被刮片4刮到上方的粉料正好能靠重力顺利落下去的条件下尽量做窄,做小落料截面积),驱动电机8每转一度(控制刮片4转动)的落料量就比较少,这样通过控制驱动电机8转动投料就能够做到精确投料的控制效果。

42.如图4所示,刮片4可以采用前向叶片的布置方式连接(焊接或装配固定)在挡料板2上,挡料板2绕其中心轴旋转,也就是说,刮片4跟随挡料板2的转动而转动,形成类似涡轮叶片的结构形式,此处所说的前向叶片指的是刮片4向挡料板2的转动方向倾斜,以更有利于将粉料沿着刮片4向落料孔31的方向移动。另外,需要说明的是,刮片4的数量不作要求,可以为一个或多个;至于刮片4的结构,可以为平板叶片、圆弧叶片、机翼型叶片或平板曲线叶片等各种形式,无论是板状或片状,只要能够实现推动粉料移动而向心运动顺利进入落料孔31进行投料均属于本发明的保护范围之内。

43.如图4所示,至少一个刮片4上设置有钢丝绳9,钢丝绳9的自由端向挡料板2的外径侧方向延伸,钢丝绳9为具有一定柔性的能恢复形变的特性,能够贴合固定板3上方的料斗1的内壁运行,从而能够在刮片4转动时,有利于更进一步的清洁固定板3上方区域,避免该区域清理不彻底的问题。

44.如图1和图3所示,料斗1可以包括直筒段11和锥形段12,直筒段11顶部可以开设有用于向料斗1内添加粉料的进料口,锥形段12的底部可以开设有用于粉料投放的出料口,通过直筒段11和锥形段12的设置,可以在二者连接的位置形成直径突变段,从而能够将固定板3卡放在该直径突变段,便于固定板3的安装和固定;另外,可以将直筒段11的下端口卡放在锥形段12上方的开口内,从而可以将固定板3压在直筒段11和锥形段12之间,再通过胶粘或焊接等方式进行固定连接。

45.如图2~3所示,挡料板2上连接有防结拱结构,防结拱结构可以为锥形结构、螺旋形结构、弧形结构等形式,防结拱结构可以随挡料板2转动而转动,从而能够利用防结拱结构破坏结拱的形成,使粉料顺利下落。

46.防结拱结构可以包括一个或多个凸面朝上的半球面结构,半球形结构既能保证粉料顺利滑落,降低驱动电机8的动力需求,还能方便粉料滑落避免粘连在表面,并且相对于锥形结构增大了接触面积,更有利于破坏结拱的形成,从而提高了防结拱效果,还提高了粉料投放的精度。半球面结构的直径大于或等于挡料板2的直径,能够避免粉料聚集在挡料板2上,粉料靠重力从防结拱结构向下滑落时不会被任何平面挡住,这就能够保证粉料全部进入落料通道,进而在刮片4的作用下向心运动进入落料通31内。

47.粉料的上部横拱区域主要在料斗1内四分之二到四分之三高度范围,下部结拱区域主要在料斗1内四分之一高度范围,这两部分粉料容易粘连形成横拱,从而会破坏粉料连续下行,降低投料精度。因此,根据横拱所形成位置,防结拱结构可以包括位于料斗1下部的第一半球面结构5和位于料斗1上部的第二半球面结构6,第一半球面结构5的顶点位于固定

板3至料斗1顶端的四分之一位置,第二半球面结构6的顶点位于固定板3至料斗1顶端的四分之二到四分之三的位置。从而,通过第一半球面结构5的转动,能够保证下部的结拱结构被破坏而顺利落料,通过第二半球面结构6的转动,能够松动料斗1上段粉料的横拱区,使上部粉料在料斗内的松紧度和下部接近,随着下部粉料刮出动作靠自重向下连贯匀速下落,提高了投放精度。

48.挡料板2中心设置有用于驱动挡料板2转动的驱动轴7,半球面结构可以通过螺母和限位结构固定在驱动轴7的相应位置上,驱动轴7的端部连接有驱动电机8,通过驱动电机8能够驱动挡料板2、刮片4、第一半球面结构5和第二半球面结构6等同步转动,实现一个动力装置完成所有驱动动作的目的;在此结构的基础上,可以通过控制驱动电机8的转动时间、转动角度等来控制落料的情况,从而实现精准控制落料,驱动电机8可以采用步进电机或其他能够精确控制转动幅度或角度的电机,以能够进一步的提高控制精度。具体在连接时,可以在挡料板2的中心位置开设有安装孔21,削边的电机轴穿过的固定板3中部开设的通孔32后深入安装孔21内,安装孔21为与削边的电机轴相配合的非圆形结构,通过电机轴的转动能够顺利带动挡料板2转动;驱动轴7可以螺纹连接在挡料板2中部的凸起上,也可以焊接在该位置。驱动电机8设置在固定板3下部,且位于落料孔31的内径侧,通过落料孔31内径侧所形成的阻挡区域能够避免粉料落到驱动电机8上影响驱动电机8的运行。

49.本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。