1.本实用新型涉及粉末物料生产设备技术领域,具体为一种粉末物料自动称重装袋设备。

背景技术:

2.粉末称重装袋设备广泛应用于建材、冶金、电力、化工、煤炭、焦化、矿山、烟草、粮食、环保、港口等行业;

3.传统的粉末称重设备仅仅能够对粉末物料进行精准称重,而称重后的粉末需要通过人工手动倾倒在袋、盒或容器内,人工操作效率较低,并且在对粉末物料的转移过程中容易洒落粉末,导致称重质量与装袋质量不一致,进而影响生产质量。

技术实现要素:

4.鉴于现有技术中所存在的问题,本实用新型公开了一种粉末物料自动称重装袋设备,采用的技术方案是,包括工作台、第一u形固定架、称量板、第二u形固定架、转轴、料斗和料筐;所述工作台的上表面中部设置有第二u形固定架,所述第二u形固定架的内侧设置有称量板,所述称量板与第二u形固定架之间通过转轴转动连接,所述称量板的左端设置有料筐,所述工作台的上表面左右两端分别设置有支撑架和第一u形固定架,且支撑架顶部设置的料斗位于料筐的正上方,所述工作台的左端设置有矩形通槽,且矩形通槽位于料斗的正下方,所述工作台的底部四角分别固定安装有支撑腿,所述工作台的正下方设置有带式输送机,所述带式输送机的顶部分别等距离阵列设置有料袋固定架,所述第一u形固定架上设置有阻挡单元;通过工作台底部设置的支撑腿,从而对工作台进行稳定支撑,同时增加工作台的底部空间,便于带式输送机进行安放,通过料斗内部的物料落入料筐中,使称量板左端的重量大于称量板的右端,从而使称量板通过转轴与第二u形固定架发生转动,当称量板倾斜后,使料筐内部的物料通过矩形通槽落入料袋固定架上套装的料袋内,通过带式输送机运行,将盛装好物料的料袋固定架进行输送,从而通过阻挡单元的设置,可以对称量板进行阻挡或者放行,同时还可以对称量板另一端的物料进行称重测量;

5.其中:还包括电动伸缩杆和挡板,所述电动伸缩杆固定安装在第二u形固定架的顶部,所述电动伸缩杆的伸缩端固定安装有挡板,所述挡板的上表面与料斗底部的排料口滑动接触。通过电动伸缩杆的设置,可以控制挡板伸出缩回,通过挡板的设置,可以对料斗的排料口进行挡料放料,从而保证料斗的下料流量,进而保证称量质量。

6.作为本实用新型的一种粉末物料自动称重装袋设备优选技术方案,所述阻挡单元包含第一电机、螺纹杆、滑杆、连接板和压力传感器,所述第一电机固定安装在第一u形固定架的顶部一端,所述第一电机的输出轴穿过第一u形固定架上设置的通孔与螺纹杆固定连接,所述螺纹杆上螺纹连接有连接板,所述连接板的另一端设置的滑孔与第一u形固定架内侧顶部设置滑杆滑动连接,所述连接板的底部中心设置有压力传感器。通过第一电机、螺纹杆、滑杆和连接板之间的配合设置,从而使连接板可以根据螺纹杆的转动而沿滑杆进行上

下移动,当连接板移动至螺纹杆与滑杆的底部,从而对称量板进行阻挡,当料筐内部落入物料,在杠杆原理的作用下,通过压力传感器的设置,使称量板的右端与压力传感器接触,从而使压力传感器对称量板的另一端进行称量感应。

7.作为本实用新型的一种粉末物料自动称重装袋设备优选技术方案,还包括缓冲单元,所述缓冲单元包含配重块、缓冲板、伸缩杆和压缩弹簧,所述配重块固定安装在称量板的底部右端,所述配置块的正下方设置有伸缩杆,所述伸缩杆的底部固定安装在工作台的顶部,所述伸缩杆的外侧套装有压缩弹簧,所述伸缩杆的顶端固定安装有缓冲板。通过配重块的设置,使称量板的右端重量大于左端,在料筐向外倒出后,使称量板可以快速复位,通过缓冲板、伸缩杆和压缩弹簧的配合设置,从而对复位的称量板进行缓冲减震。

8.作为本实用新型的一种粉末物料自动称重装袋设备优选技术方案,还包括搅拌单元,所述搅拌单元包含第二电机、固定台和搅拌桨,所述固定台设置在支撑架的顶部一端,所述固定台上固定安装有第二电机,所述第二电机的输出轴穿过固定台上设置的通孔与搅拌桨固定连接,所述第二电机位于料斗的正上方。通过固定台的设置,可以对第二电机进行固定,通过第二电机端部设置的搅拌桨,从而可以对料斗内部的物料进行搅拌,防止物料结块堵塞排料口。

9.作为本实用新型的一种粉末物料自动称重装袋设备优选技术方案,还包括显示器和延长杆,所述延长杆设置在工作台的顶部一端,所述延长杆的另一端固定安装有显示器。通过延长杆的设置,可以对显示器进行固定,通过显示器的设置,方便工作人员操控该装置进行运行,同时使工作人员方便观察该装置的实时运行状态。

10.作为本实用新型的一种粉末物料自动称重装袋设备优选技术方案,还包括单片机,所述单片机设置在工作台的上表面一端,所述单片机的输出端电连接第一电机、第二电机、显示器、电动伸缩杆和带式输送机的输入端,单片机的输入端分别电连接压力传感器和外部电源的输出端。通过单片机的设置,从而实现对第一电机、第二电机、显示器、电动伸缩杆和带式输送机以及压力传感器的智能化控制。

11.本实用新型的有益效果:本实用新型通过料斗的排料口落入料筐中,当料筐内部落入物料,使称量板左端的重量大于称量板的右端,在杠杆原理的作用下,使称量板的右端与压力传感器接触,从而使压力传感器对称量板的另一端进行称量感应,当料筐内部落入的物料到达一定重量时,压力传感器通过单片机向电动伸缩杆发出信号,使电动伸缩杆缩回,通过挡板上的通孔与料斗的排料口完全错开,从而对料斗的排料口进行阻挡,同时,单片机向第一电机传输信号,通过第一电机运行,使螺纹杆转动,从而使连接板的另一端沿滑杆向上进行滑动,当连接板不再对称量板进行阻挡时,由于料筐内部物料自身重量,使称量板倾斜,料筐内部的物料通过矩形通槽落入料袋固定架上套装的料袋内,通过带式输送机运行,从而将盛装好物料的料袋固定架进行输送。

附图说明

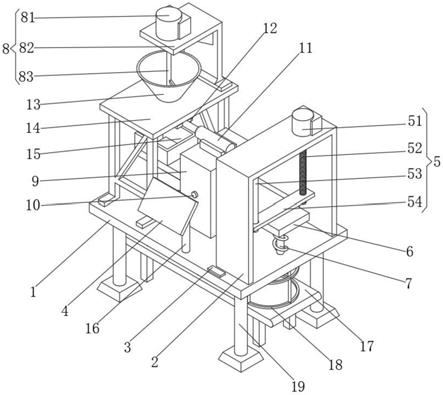

12.图1为本实用新型整体结构示意图;

13.图2为本实用新型仰视结构示意图;

14.图3为本实用新型剖面结构示意图。

15.图中:1工作台、2第一u形固定架、3单片机、4显示器、5阻挡单元、51第一电机、52螺

纹杆、53滑杆、54连接板、55压力传感器、6称量板、7缓冲单元、71配重块、72缓冲板、73伸缩杆、74压缩弹簧、8搅拌单元、81第二电机、82固定台、83搅拌桨、9第二u形固定架、10转轴、11电动伸缩杆、12挡板、13料斗、14支撑架、15料筐、16延长杆、17带式输送机、18料袋固定架、19支撑腿、20矩形通槽。

具体实施方式

16.实施例1

17.如图1至图3所示,本实用新型公开了一种粉末物料自动称重装袋设备,采用的技术方案是,包括工作台1、第一u形固定架2、称量板6、第二u形固定架9、转轴10、料斗13和料筐15;工作台1的上表面中部设置有第二u形固定架9,第二u形固定架9的内侧设置有称量板6,称量板6与第二u形固定架9之间通过转轴10转动连接,称量板6的左端设置有料筐15,工作台1的上表面左右两端分别设置有支撑架14和第一u形固定架2,且支撑架14顶部设置的料斗13位于料筐15的正上方,工作台1的左端设置有矩形通槽20,且矩形通槽20位于料斗13的正下方,工作台1的底部四角分别固定安装有支撑腿19,工作台1的正下方设置有带式输送机17,带式输送机17的顶部分别等距离阵列设置有料袋固定架18,第一u形固定架2上设置有阻挡单元5;首先工作人员向料斗13内部加入物料,然后物料通过料斗13的排料口落入料筐15中,当料筐15内部落入物料,使称量板6左端的重量大于称量板6的右端,从而使称量板6通过转轴10与第二u形固定架9发生转动,当称量板6倾斜后,使料筐15内部的物料通过矩形通槽20落入料袋固定架18上套装的料袋内,通过带式输送机17的设置,从而将盛装好物料的料袋固定架18进行输送,通过阻挡单元5的设置,可以对称量板6进行阻挡或者放行,同时还可以对称量板6另一端的物料进行称重测量;

18.其中:还包括电动伸缩杆11和挡板12,电动伸缩杆11固定安装在第二u形固定架9的顶部,电动伸缩杆11的伸缩端固定安装有挡板12,挡板12的上表面与料斗13底部的排料口滑动接触。通过电动伸缩杆11伸出,使挡板12上的通孔与料斗13底部的排料口重合,从而使料斗13中的物料落在料筐15中,当电动伸缩杆11缩回,使挡板12上的通孔与料斗13的排料口完全错开,从而对料斗13的排料口进行阻挡,进而保证物料的称量质量。

19.阻挡单元5包含第一电机51、螺纹杆52、滑杆53、连接板54和压力传感器55,第一电机51固定安装在第一u形固定架2的顶部一端,第一电机51的输出轴穿过第一u形固定架2上设置的通孔与螺纹杆52固定连接,螺纹杆52上螺纹连接有连接板54,连接板54的另一端设置的滑孔与第一u形固定架2内侧顶部设置滑杆53滑动连接,连接板54的底部中心设置有压力传感器55。当称量板6左端的料筐15内部落入物料时,在杠杆原理的作用下,使称量板6的右端与压力传感器55接触,从而使压力传感器55对称量板6的另一端进行称量感应,当料筐15内部落入的物料到达一定重量时,压力传感器55通过单片机3向第一电机51发出信号,通过第一电机51运行,使螺纹杆52转动,从而使连接板54的另一端沿滑杆53向上进行滑动,当连接板54不再对称量板6进行阻挡时,由于料筐15内部物料自身重量,使称量板6倾斜,从而使料筐15内的物料倒入料袋固定架18上套装的料袋内。

20.还包括缓冲单元7,缓冲单元7包含配重块71、缓冲板72、伸缩杆73和压缩弹簧74,配重块71固定安装在称量板6的底部右端,配置块71的正下方设置有伸缩杆73,伸缩杆73的底部固定安装在工作台1的顶部,伸缩杆73的外侧套装有压缩弹簧74,伸缩杆73的顶端固定

安装有缓冲板72。通过配重块71的设置,使称量板6的右端重量大于左端,在料筐15向外倒出物料后,使称量板6可以快速复位,当称量板6的右端下落后,缓冲板72首先对称量板6的底部进行缓冲,然后在压缩弹簧74的作用下,对其进行进一步缓冲,通过伸缩杆73的设置,可以对压缩弹簧74进行限位固定,使其不容易歪斜。

21.还包括搅拌单元8,搅拌单元8包含第二电机81、固定台82和搅拌桨83,固定台82设置在支撑架14的顶部一端,固定台82上固定安装有第二电机81,第二电机81的输出轴穿过固定台82上设置的通孔与搅拌桨83固定连接,第二电机81位于料斗13的正上方。通过第二电机81运行,从而使搅拌桨83对料斗13内部的物料进行搅拌,通过搅拌桨83对料斗13内部的物料进行搅拌,从而防止物料结块堵塞排料口,同时,通过固定台82的设置,可以对第二电机81进行固定,使其可以平稳运行。

22.还包括显示器4和延长杆16,延长杆16设置在工作台1的顶部一端,延长杆16的另一端固定安装有显示器4。通过显示器4的设置,方便工作人员操控该装置进行运行,同时使工作人员方便观察该装置的实时运行状态,通过延长杆16的设置,可以对显示器4进行固定,同时使显示器4的显示界面,可以到达工作人员的可视高度,避免工作人员弯腰操控。

23.还包括单片机3,单片机3设置在工作台1的上表面一端,单片机3的输出端电连接第一电机51、第二电机81、显示器4、电动伸缩杆11和带式输送机17的输入端,单片机3的输入端分别电连接压力传感器55和外部电源的输出端。通过单片机3的设置,从而实现对第一电机51、第二电机81、显示器4、电动伸缩杆11和带式输送机17以及压力传感器55的智能化控制。

24.本实用新型的工作原理:首先工作人员向料斗13内部加入物料,通过第二电机81运行,从而使搅拌桨83对料斗13内部的物料进行搅拌,通过搅拌桨83对料斗13内部的物料进行搅拌,从而防止物料结块堵塞排料口,物料通过料斗13的排料口落入料筐15中,当料筐15内部落入物料,使称量板6左端的重量大于称量板6的右端,在杠杆原理的作用下,使称量板6的右端与压力传感器55接触,从而使压力传感器55对称量板6的另一端进行称量感应,当料筐15内部落入的物料到达一定重量时,压力传感器55通过单片机3向电动伸缩杆11发出信号,使电动伸缩杆11缩回,通过挡板12上的通孔与料斗13的排料口完全错开,从而对料斗13的排料口进行阻挡,同时,单片机3向第一电机51传输信号,通过第一电机51运行,使螺纹杆52转动,从而使连接板54的另一端沿滑杆53向上进行滑动,当连接板54不再对称量板6进行阻挡时,由于料筐15内部物料自身重量,使称量板6倾斜,料筐15内部的物料通过矩形通槽20落入料袋固定架18上套装的料袋内,通过带式输送机17运行,从而将盛装好物料的料袋固定架18进行输送,通过配重块71的设置,使称量板6的右端重量大于左端,在料筐15向外倒出物料后,使称量板6可以快速复位,当称量板6的右端下落后,缓冲板72首先对称量板6的底部进行缓冲,然后在压缩弹簧74的作用下,可以对其进行进一步缓冲,通过伸缩杆73的设置,可以对压缩弹簧74进行限位固定,使其不容易歪斜,通过显示器4的设置,方便工作人员操控该装置进行运行,同时使工作人员方便观察该装置的实时运行状态。

25.本实用新型涉及的电路连接为本领域技术人员采用的惯用手段,可通过有限次试验得到技术启示,属于广泛使用的现有技术,单片机3的具体型号为西门子s7-200,建议第一电机51选用上海狄兹精密机械股份有限公司出品的步进电机,建议第二电机81选用江苏杰硕环保科技有限公司出品的搅拌电机,建议显示器4选用上海触鼎电子科技有限公司出

品的触摸屏显示器,建议电动伸缩杆11选用东莞市建铝精密机械设备有限公司出品的电动伸缩杆,建议压力传感器55选用深圳市捷力控科技有限公司出品的压力传感器,建议带式输送机17选用曲阜市远洋机械厂出品的带式输送机,单片机3控制第一电机51、第二电机81、显示器4、电动伸缩杆11、压力传感器55和带式输送机17工作采用现有技术中常用的方法。

26.本文中未详细说明的部件为现有技术。

27.上述虽然对本实用新型的具体实施例作了详细说明,但是本实用新型并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,而不具备创造性劳动的修改或变形仍在本实用新型的保护范围以内。