1.本发明涉及立柱式工件的加工生产设备技术领域,特别涉及自动化笔筒生产线。

背景技术:

2.在笔筒加工过程中,需要对笔筒进行夹紧定位。笔筒的形状有多种形状,比如横截面为六边形、八边形、十边形等。还有类似于水杯、烟灰缸、印章等类似产品,形状和尺寸多样。要设计一套能够对于工厂或者中高等院校等部门都适用的自动化笔筒生产线。

技术实现要素:

3.为克服现有技术中存在的问题,本发明提供了一种自动化笔筒生产线。

4.本发明解决其技术问题所采取的技术方案是:该自动化笔筒生产线,包括仓储单元,仓储单元通过自动搬运部件将毛坯搬运加工单元加工,加工单元对笔筒筒身及筒底的机加工,加工完成后工件被搬运至装配站或搬运至仓储单元,装配完成后的工件通过装配站机器人放到输送线上移送至修边雕刻吹净站,修边机和雕刻机侧设有总控柜、编程主机和可视化显示屏;修边雕刻吹净站机器人将修边、雕刻、吹净完成的工件放到输送线上移送至激光打标视觉检测站,激光打标视觉检测站机器人将激光打标、视觉检测完成的工件放到输送线上移送至包装站,桁架机械手将工件抓取到包装位置进行包装,包装完成后桁架机械手将成品放到输送线上,输送线将成品依次移送至喷码工位、扫码工位,最后合格的成品通过输送线移送至出料口输出入库。

5.进一步地,所述仓储单元包含agv运输小车、立体仓储货架、堆垛机、接驳台;毛坯及耗材放置在立体仓储货架上,立体仓储货架设有多个仓位,每一仓位具有空位检测传感器和定位阻挡装置;空位检测传感器接触形式一常开一常闭;堆垛机将立体仓储货架上毛坯放料到接驳台,agv运输小车从接驳台取料并沿设定路线搬运毛坯至加工单元,加工完成后agv运输小车将加工后的工件搬运至装配站。

6.进一步地,所述装配站包括装配台体、装配机器人、变位机、定位夹紧工装、螺栓供料机、夹具快换装置,装配机器人、变位机、定位夹紧工装、螺栓供料机、夹具快换装置均安装在装配台体上;工件由装配站机器人上的真空吸盘夹具拾取转运至变位机定位板上完成定位,装配机器人更换平行手指夹具将笔筒插板依次放置于笔筒底座的凹槽中;然后通过气缸动作压紧底座上的插板。

7.进一步地,所述变位机翻转180

°

,笔筒底座装配面朝上;装配机器人更换锁螺丝夹具,将螺栓自动供料机的沉头螺栓吸取并依次放置于螺栓装配孔完成对笔筒装配;装配机器人更换夹具,将工件装配后形成的装配件按设定程序放置于输送线的托盘。

8.进一步地,雕刻机旁设有雕刻搬运机器人,雕刻搬运机器人将装配好的装配件从托盘取走并放置于雕刻机内,夹紧后雕刻机修边按设定程序对毛坯进行棱角倒钝处理;修边完的毛坯由机器人转运至另一台雕刻机进行图案雕刻,雕刻完成后搬运机器人搬运工件至雕刻机旁的吹净站进行吹净处理;吹净完成后放至输送线托盘上。

9.进一步地,吹净的装配件由托盘转运至激光打标及视觉检测站,激光打标及视觉检测站的搬运机器人将装配件从托盘取走并放置于打标工装,激光打标机进行图案、文字、线条的打标。

10.进一步地,打标完成的工件由机器人搬运至视觉检测工装,工装夹紧,视觉检测一面后,机器人夹持工件旋转到设定的需要检测面再次放入工装,进行检测,判定是否合格,合格工件放置于工件托盘上,输送到下一工位;不合格品放置于工件托盘上直接运送到不合格品人工参与区。

11.进一步地,检测合格的工件由托盘转运至包装工位,包装盒供料模块取出包装盒,并由翻盖装置打开盒盖,同时包装站桁架机械手从托盘取走工件,桁架机械手将合格工件放置于包装盒内,翻盖机构将盖落下,桁架机械手夹取包装盒转运至工件托盘上。

12.进一步地,工件托盘到达喷码工位喷码机进行喷码,到达读码工位,输送线上的定位机构挡停托盘,读码器读取包装盒上的二维码或条形码信息,并通过总控通知agv运输小车取料,如扫码不合格,则转运至不合品人工参与区。

13.进一步地,agv运输小车与自动输送线出料口对接,托盘输送至agv运输小车上,agv运输小车沿导航路线行驶至智能仓储区接驳台并完成对接,成品托盘由堆垛机转运至指定仓储位。

14.综上,本发明的上述技术方案的有益效果如下:

15.项目产线采用分体式、模块化结构,具有良好的拓展性,各模块既能组合成完整产线,实现产品完整的加工、装配、检测、包装、仓储过程,又可独立使用开展分任务教学。

附图说明

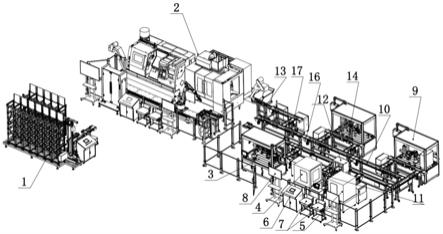

16.图1为本发明的整体结构视图。

17.图2为本发明另一角度的整体结构视图。

18.图3为本发明的俯视图。

19.图4为本发明工作流程图。

20.图5为自动包装站的立体结构视图(除去防护罩)。

21.图6为自动包装站的另一角度的立体结构视图(除去防护罩)。

22.图7为本发明除去包装机械手模块后的立体结构视图。

23.图8为图1主视图。

24.图9为图1右视图。

25.图10为本发明带有防护罩的立体结构视图。

26.图11为盒供料模块的结构视图。

27.图12为拉料气缸及翻盖模块结构视图。

28.图13为包装盒在包装位的结构视图。

29.图中:

30.1仓储单元,2加工单元,3装配站,4修边机,5雕刻机,6总控柜,7编程主机,8可视化显示屏,9激光打标视觉检测站,10输送线,11搬运机器人,12吹净模块,13不合格品人工参与区,14自动包装站,141工作台面,142转盘,143供料筒,144包装盒,145开孔,146包装盒的出料口,147包装位,148敞口,149平板,1410末端限位块,1411前限位块,1412后限位块,

1413螺栓,1414前导向块,1415后导向块,1416拉料气缸,1417吸盘,1418翻转气缸,1419翻转臂,1420横梁,1421平行手指夹具,1422z轴方向的传动部件,1423x轴方向的传动部件,1424丝杠,1425丝母,1426防护罩,1427控制触摸屏,15agv,16喷码机,17扫码机。

具体实施方式

31.以下结合附图对本发明的特征和原理进行详细说明,所举实施例仅用于解释本发明,并非以此限定本发明的保护范围。

32.如图1-图3所示,如图1-图3所示,自动化笔筒生产线,包括仓储单元1,仓储单元通过自动搬运部件将毛坯搬运加工单元2加工,加工完成后工件被搬运至装配站3,装配完成后的工件通过装配站机器人放到输送线上移送至修边机4和雕刻机5,修边机和雕刻机侧设有总控柜6、编程主机7和可视化显示屏8;修边雕刻吹净站机器人将修边、雕刻、吹净完成的工件放到输送线上移送至激光打标视觉检测站9,激光打标视觉检测站机器人将激光打标、视觉检测完成的工件放到输送线上移送至包装站14,桁架机械手将工件抓取到包装位置进行包装,包装完成后桁架机械手将成品放到输送线上,输送线将成品依次移送至喷码工位、扫码工位,最后合格的成品通过输送线10移送至出料口输出入库。机器人本体采用六轴工业机器人,具有防碰撞功能,可通过调节电流负载设定,用于保护机器人及末端夹具。

33.加工单元负责笔筒筒身及筒底的机加工,数字化体验中心配有数字化双胞胎软件,允许学生在虚拟机上进行车间布局、生产物流设计、虚拟调试等生产系统的其他方面进行定量的验证并根据仿真结果找出优化的方向。加工单元主要由数控车床、加工中心、立体仓库、第七轴工业机器人、控制系统五个模块组成。加工单元主要包含全功能数控车床和四轴加工中心及其附件、六关节工业机器人控制系统(含机器人第七轴系统)、自动立体化仓库系统、快换夹具、接驳台、rfid射频识别系统、plc控制系统、安全防护系统和网络控制与可视化系统。机器人行走平台作为机器人的移动平台,也是机器人的第七轴,能与机器人进行七轴联动,通过机器人控制系统可以控制。带有安全防护外罩及安全门并配有急停旋钮、解锁指示、解锁按钮和运行指示。料架料位设置30个;料架料位,采用标准夹具的形式,标准夹具上镶嵌rfid芯片。料架每个料位设置有传感器和状态指示灯,传感器用于检测该位置是否有工件,状态指示灯分别用不同的颜色指示待加工、加工中、加工异常、加工完成、不合格五种状态,rs485数据通讯与mes系统无缝连接。水平调整辅助系统:料架每一层均具有水平调整辅助系统,用于辅助进行料架水平位置检测及调整。本生产线配有1套rfid系统,rfid系统主要由读写器、电子标签等组成,电子标签安装于立式料库的工件工位位置,数量与料位一致。plc电气控制及i/o通讯系统,主要负责周边设备的及机器人的i/o通讯控制。控制台主要由钣金柜体、控制面板等组成。上部用于操作者利用按钮、触摸屏等操控整个系统,安装有液压弹簧,方便打开检修;下部可安装接线排、电源模块、空气开关等;外部配线接口采用航空插头,方便设备拆装移动。智能加工单元所在区域安装符合国际安全标准的安全围栏及带工业标准安全插销的安全门,agv小车通道所在安全围栏处安装安全光幕等,用来防止出现设备在自动运动过程中由于人员意外闯入而造成的安全事故。(2)安全门打开时,除cnc外的所有设备处于下电状态;系统配有报警灯,设备状态可通过颜色警示。网络控制与可视化系统。产线工业控制主机:(1)产线配备工业控制主机,(2)可视化系统及显示终端。实时呈现加工中心、数控车床的运行状态,工件加工情况(加工前、加工中、加工后)、

加工效果(合格、不合格),加工日志,数据统计等。接驳台主要作为agv小车与机器人搬运对接用。动力为电机驱动皮带传动,主体采用工业铝型材搭建,传动部分有明显警示标志及安全防护;具有气缸挡停装置、限位板、止回功能等,可实现原料托盘精确定位。控制系统采用plc进行控制,具备总线通讯功能,电气元件全部采用知名元器件。

34.仓储单元包含agv运输小车、立体仓储货架、堆垛机、接驳台;毛坯及耗材放置在立体仓储货架上,立体仓储货架设有多个仓位,每一仓位具有空位检测传感器和定位阻挡装置;空位检测传感器接触形式一常开一常闭;堆垛机将立体仓储货架上毛坯放料到接驳台,agv运输小车从接驳台取料并沿设定路线搬运毛坯至加工单元,加工完成后agv运输小车将加工后的工件搬运至装配站。加工单元为全自动加工,无人参与。智能制造加工单元在开机运行前,需进行设备电气控制回路的检测;在运行过程中也会发生这样或那样的故障,由于传统的人工检测故障方式往往难以及时准确的检测出故障点的位置,且故障检测时需多人配合,如沟通不当还会造成人身或设备伤害,造成不可挽回的损失;因此,本智能制造设备要求配备智能制造故障检测系统一套,要求系统采用总线通讯模式,可视化触摸操作界面,利用传感器对事故现场信息进行收集,并通过主控制器对反馈回的信息进行分析并判断故障位置,将故障信息及时反馈给用户。避免传统人工检测故障方式难以及时准确检测出故障点位置,造成不可挽回的损失。

35.接驳台主要作为agv小车与机器人搬运对接用。动力为电机驱动皮带传动,主体采用工业铝型材搭建,传动部分有明显警示标志及安全防护;具有气缸挡停装置、限位板、止回功能等,可实现原料托盘精确定位。控制系统采用plc进行控制,具备总线通讯功能,电气元件全部采用知名元器件。

36.装配站包括装配台体、装配机器人、变位机、定位夹紧工装、螺栓供料机、夹具快换装置,装配机器人、变位机、定位夹紧工装、螺栓供料机、夹具快换装置均安装在装配台体上;毛坯由装配站机器人上的真空吸盘夹具拾取转运至变位机定位板上完成定位,装配机器人更换平行手指夹具将笔筒插板依次放置于笔筒底座的凹槽中;然后通过气缸动作压紧底座上的插板。

37.变位机翻转180

°

,笔筒底座装配面朝上;装配机器人更换锁螺丝夹具,将螺栓自动供料机的沉头螺栓吸取并依次放置于螺栓装配孔完成对笔筒装配;装配机器人更换夹具,将工件装配后形成的装配件按设定程序放置于输送线的托盘。变位机采用头尾式,伺服驱动电机配套行星齿轮减速机;定位夹紧工装可实现工件装配的精确定位。智慧托盘上专门制作有插板、底座、包装盒的定位机构,侧边安装有电子标签。可容纳6角/8角/10角笔筒的毛坯插板、底座以及装配成品及包装盒等工件。智慧托盘通用性强,可适于毛坯、成品的放置,侧边安装有电子标签。

38.雕刻机旁设有雕刻搬运机器人11,雕刻搬运机器人将装配好的装配件从托盘取走并放置于雕刻机内,夹紧后雕刻机修边按设定程序对毛坯进行棱角倒钝处理;修边完的毛坯由机器人转运至另一台雕刻机进行图案雕刻,雕刻完成后搬运机器人搬运工件至雕刻机旁的吹净站12进行吹净处理;吹净完成后放至输送线托盘上。

39.吹净的装配件由输送线托盘转运至激光打标视觉检测站,激光打标视觉检测站搬运机器人将装配件从托盘取走并放置于打标工装,激光打标机进行图案、文字、线条的打标。

40.打标完成的工件由机器人搬运至视觉检测工装,工装夹紧,视觉检测一面后,机器人夹持工件旋转到设定的需要检测面再次放入工装,进行检测,判定是否合格,合格工件放置于工件托盘上,输送到下一工位;不合格品放置于工件托盘上直接运送到不合格品人工参与区。

41.检测合格的工件由托盘转运至自动包装站14的包装工位,包装盒供料模块取出包装盒,并由翻盖装置打开盒盖,同时桁架机械手从托盘取走工件,桁架机械手将合格工件放置于包装盒内,翻盖机构将盖落下,桁架机械手夹取包装盒转运至输送线工件托盘上。

42.具体地,自动化包装站包装工作站包括工作台面141,用于安装包装用的各个部件。在工作台面141下设有整个工作站配套的电气控制系统,通过柜门将电气控制系统及线路等安装在工作台面141以下,使得整个包装工作站较为整洁。

43.如图5-图10所示,工作台面141上安装有对应不同规格工件的盒供料模块,盒供料模块一侧安装有将盒供料模块内包装盒144拉出至包装位147。具体地,盒供料模块包括转盘142,转盘142上安装有至少两个供料筒143,供料筒143内放置有对应不同规格工件的包装盒。供料筒143可以采用硬质塑料制作或者采用金属板,如不锈钢板等制作而成。供料筒143整体上与包装盒的形状对应,供料筒143的筒壁上设有开孔145,开孔145用于减轻供料筒143的整体自重,另外,可以通过开孔观察供料筒143内供料情况。开孔的具体形式不作具体限制,只要不影响包装盒的正常供料即可。

44.转盘142为圆形盘板,可以采用硬质塑料板或者金属板,如铝合金板等。转盘2的底部可旋转的安装于工作台面141上;针对不同规格、型号、尺寸的笔筒或者筒状工件,转盘142转动,将转盘142上对应于特定规格、型号、尺寸的笔筒或者筒状工件的供料筒143旋转至与包装位147对应的位置;然后拉料气缸及翻盖模块将对应供料筒143内包装盒从包装盒的出料口146位置拉出至包装位147。供料筒143的底部设有包装盒的出料口146,拉料气缸及翻盖模块将包装盒从包装盒的出料口146位置拉出至包装位147。

45.具体地,如图11所示,转盘142通过电机带动同步带部件安装于工作台面141上。具体地,电机带动主动带轮转动,主动带轮通过同步带与从动带轮连接,从动带轮与转盘142的底部连接并带动转盘142转动。本发明以转盘142上安装有三个供料筒143为例进行说明。供料筒143与包装盒的外形对应,供料筒143的顶部敞口148,包装盒从供料筒143顶部的敞口148放置入供料筒143内;供料筒143的底部一侧设有包装盒的出料口146,包装盒的出料口146的高度高于包装盒的高度,保证包装盒能够顺利的被拉出。

46.如图13所示,包装位147位于盒供料模块的一侧,包装位147包括不高于转盘142的平板149,保证包装盒从供料筒3内被拉出后能够顺利的进入包装位147。平板149上设有对拉出的包装盒定位和限位的限位块,限位块包括末端限位块1410和垂直末端限位块1410的前限位块1411和后限位块1412。末端限位块1410可以采用长条状的板块,通过螺栓1413将末端限位块1410可拆卸的固定在平板149上;或者采用末端限位块1410与前限位块1411一体、末端限位块1410与后限位块1412一体的设计形式,具体地,末端限位块1410与前限位块1411均采用长条状的板块,末端限位块1410与前限位块1411垂直布置,末端限位块与前限位块1411通过螺栓1413可拆卸的安装在平板149上,具体安装在包装位147的前侧对应末端边角位置。同样的,末端限位块与后限位块1412均采用长条状的板块,末端限位块与后限位块1412垂直布置,末端限位块与后限位块1412通过螺栓1413可拆卸的安装在平板149上,具

体安装在包装位147的后侧对应末端边角位置。

47.平板149上还设有对包装盒导向限位的前导向块1414和后导向块1415,前导向块1414和后导向块1415成喇叭形开口状,开口大的一侧朝向转盘142上的供料筒143。前导向块1414对应前限位块1411安装,通过螺栓1413可拆卸的安装在平板149上,后导向块1415对应后限位块1412安装,通过螺栓1413可拆卸的安装在平板149上。包装盒经过前导向块1414和后导向块1415的导向后从开口大的一侧进入包装位147,通过前限位块1411和后限位块1412的限位后被准确的拉入包装位147,至包装盒被拉到末端限位块位置。

48.如图12所示,拉料气缸及翻盖模块包括拉料气缸组件和翻盖组件,拉料气缸组件包括水平布置的拉料气缸1416,拉料气缸1416通过气缸支架安装在平板149上,拉料气缸的活塞杆末端安装有吸附包装盒用的吸盘1417,拉料气缸的活塞杆伸出至吸盘1417吸附供料筒143内的包装盒然后拉料气缸的活塞杆收回,将包装盒拉至包装位147的末端限位块处;翻盖组件包括安装在拉料气缸组件上的翻转气缸1418,翻转气缸1418通过翻转臂1419与翻转吸盘1417连接,翻转吸盘1417吸附在包装盒的盒盖上,翻转气缸动作带动包装盒的盒盖打开/关闭。拉料气缸及翻盖模块还包括到位检测传感器,到位检测传感器安装在包装位147位置,用于检测包装盒的到位情况,待包装盒到位后,拉料气缸停止动作。

49.桁架机械手模块安装在包装位147上方、并将工件放置入包装盒。桁架机械手模块通过横梁1420安装在工作台面141上,桁架机械手包括夹取工件用的平行手指夹具1421,平行手指夹具1421通过z轴方向的传动部件1422与x轴方向的传动部件1423连接,平行手指夹具1421可在相互垂直的x轴和z轴方向动作。z轴方向的传动部件1422采用丝杠1424传动进行传动,平行手指夹具1421安装在丝杠端部的轴承座1425上,与丝杠端部的轴承座1425配合的丝杠1424与步进电机连接;x轴方向的传动部件1423采用同步带传动进行传动,x轴方向的传动部件1423中的同步带通过带轮与步进电机连接,z轴方向的传动部件1422安装在x轴传动部件的滑动滑块组件上。工作台面141顶部配套有防护罩1426及亚克力防护窗,控制显示屏1427安装在防护罩1426上。

50.工件托盘到达喷码工位喷码机进行喷码,到达读码工位,输送线上的定位机构挡停托盘,读码器读取包装盒上的二维码或条形码信息,并通过总控通知agv运输小车取料,如扫码不合格,则转运至不合品人工参与区13。

51.agv运输小车与自动输送线出料口对接,托盘输送至agv运输小车上,agv运输小车沿导航路线行驶至智能仓储区接驳台并完成对接,成品托盘由堆垛机转运至指定仓储位。

52.生产流程

53.可根据需求可进行个性化定制,通过mes系统选择多种型号的笔筒的其中一种,完成生产订单下达,计划系统根据订单信息,生成生产任务,依据下达的加工件的工艺规划或加工要求自动选择加工设备。

54.1)agv供料:每个待加工毛坯件由操作者在基地的耗材与毛坯区取毛坯件放于agv的毛坯原料托盘中,由agv自动运输到立体仓库设定毛坯仓位存储,毛坯出库:收到出库指令后,由堆垛机进行托盘及毛坯件出库。堆垛机由xyz三轴组成,三轴运行将托盘放置在接驳台上。

55.2)agv转运:毛坯托盘由agv从智能仓储区的接驳台转运至智能加工区的接驳台,接驳台开启,原料托盘转运至接驳台上并完成定位。

56.3)智能加工:机器人取毛坯,按设定程序将工件放入数控车床或数控加工中心。工装完成工件笔筒的板材、底盘的夹紧定位,数控车床、数控加工中心按编制程序进行车、铣削作业。

57.4)加工件转运:笔筒插板、底座完成加工后,搬运机器人将工件放置于接驳台工件托盘上,agv按指令将工件托盘由加工区接驳台转移至智能装配包装区输送线上料位。

58.5)工件输送:工件托盘按设定程序由输送线转运至各功能区。

59.6)装配:工件-底座由智能装配站机器人真空吸盘夹具拾取转运至变位机定位板上完成定位,装配机器人更换平行手指夹具将笔筒插板依次放置于笔筒底座的凹槽中;然后通过气缸动作压紧底座上的插板防止散落。

60.7)变位机翻转180

°

,笔筒底座装配面朝上。

61.装配机器人更换锁螺丝夹具,将螺栓自动供料机的沉头螺栓吸取并依次放置于螺栓装配孔完成对笔筒装配。

62.装配机器人更换夹具,将装配后的工件按设定程序放置于输送线托盘上,rfid写入工件装配完成信息。

63.8)数控修边、雕刻、吹净:雕刻搬运机器人将装配好的工件从托盘取走并放置于数控雕刻机内,夹紧后雕刻机修边按设定程序对笔筒进行棱角倒钝处理;修边完的亚克力材质工件由机器人转运至另一台雕刻机进行图案雕刻,雕刻完成后搬运机器人搬运工件至吹净站进行吹净处理;修边完的铝材质工件,由搬运机器人搬运工件至吹净站进行吹净处理;所有材质的工件吹净完成后放至输送线托盘上rfid写入完成信息。

64.9)激光打标:吹净的装配件由托盘转运至激光打标及视觉检测站,检测搬运机器人将铝材质工件从托盘取走并放置于打标工装,激光打标机进行图案、文字、线条等logo的打标。

65.10)视觉检测:打标完成的工件由机器人搬运至视觉检测工装,工装夹紧,视觉检测一面后,机器人夹持工件旋转到设定的需要检测面再次放入工装,进行检测,通过视觉软件对尺寸、图案、颜色等工件因素进行综合分析后判定是否合格,合格工件放置于工件托盘上,输送到下一工位;不合格品放置于工件托盘上直接运送到不合格品人工参与区。(如亚克力材质的产品不需要打标,直接检测后转运),rfid写入视觉检测结果信息。

66.11)包装:检测合格的工件由托盘转运至包装工位,包装盒供料模块取出包装盒,并由翻盖装置打开盒盖,同时桁架机械手从托盘取走工件,桁架机械手将合格工件放置于包装盒内,翻盖机构将盖落下,桁架机械手夹取包装盒转运至工件托盘上。rfid写入包装完成信息。

67.12)喷码:输送线运载工件托盘经过喷码工位,喷码机16检测到包装盒,喷码机启动进行喷二维码或条形码工作。

68.13)扫码检测:工件托盘到达读码工位,输送线上的定位机构挡停托盘,扫码机17上的读码器读取包装盒上的二维码或条形码信息,并通过plc总控通知agv取料,如扫码不合格,则转运至不合品人工参与区。

69.14)成品入库:agv与自动输送线出料口对接,托盘输送至agv上,agv沿导航路线行驶至智能仓储区接驳台并完成对接,成品托盘由堆垛机转运至指定仓储位。

70.上述实施例仅仅是对本发明的优选实施方式进行的描述,并非对本发明的范围进

行限定,在不脱离本发明设计精神的前提下,本领域相关技术人员对本发明的各种变形和改进,均应扩入本发明权利要求书所确定的保护范围内。