1.本实用新型涉及封口机的技术领域,特别涉及智能型塑盒封口机。

背景技术:

2.封口机是将充填有包装物的容器进行封口的机械,在产品装入包装容器后,为了使产品得以密封保存,保持产品质量,避免产品流失,需要对包装容器进行封口,一般的自动填充封口机主要用于对塑料杯、塑料盒以及塑料瓶的填料,相应材料复合膜封口制品的生产。如果冻、果汁、牛奶、酸奶、饮料、快餐食品等物料的填充及封口。现有的封口机一般适用于圆柱体积的塑盒或者尺寸较小的塑盒,在实际应用的过程中只能一件一件的塑盒拿出,使得工作效率低下。

技术实现要素:

3.针对现有技术中存在的不足之处,本实用新型的目的是提供智能型塑盒封口机,结构简单实用,能够两个塑盒一起进行热封,大大提供工作效率,而且使用于大尺寸的多边形的塑盒。为了实现根据本实用新型的上述目的和其他优点,提供了智能型塑盒封口机,包括:

4.支撑机架、固定于所述支撑机架上的托盘机构、架设与所述托盘机构上方的热封组件以及固定于托盘机构一侧的覆膜组件;

5.所述托盘机构包括固定于支撑机架上的安装板、固定于所述安装板上的托盘垫板以及固定于托盘垫板上的封口组件与出料组件,所述封口组件与出料组件结构相同且之间间隔设置;

6.所述热封组件包括第一固定板、固定于所述第一固定板上的第一升降气缸、与所述第一升降气缸的第一活塞杆固接的第二升降板以及固定于所述第二升降板上的热封板,所述第一固定板至少固定有两个固定杆,第二升降板活动套接于固定杆上,所述固定杆固定于支撑机架上。

7.优选的,所述封口组件包括固定于托盘垫板上的容纳框架以及活动设置于所述容纳框架中的顶块,所述容纳框架与托盘垫板中开设有一通槽,且容纳框架上四周边固接有隔热橡胶。

8.优选的,所述顶块下端面固接有气缸的活塞杆,所述活塞杆穿过所述通槽沿竖直方向延伸,且位于所述封口组件一侧固接有上料板,所述上料板通过固定柱固定于所述安装板上。

9.优选的,所述覆膜组件包括通过l支撑架固定于支撑机架上的转动电机、与所述转动电机的输出轴固定的转杆以及与所述转杆间隔固定于支撑机架上调整轴支架,所述调整轴支架上至少活动连接有两个调整轴。

10.优选的,还包括推动组件,所述推动组件包括固定于支撑机架上的u型支架、固定于所述u型支架上的第一气缸以及固定于所述第一气缸的活塞杆上的推板。

11.优选的,支撑机架上远离上料板一端固定有配电箱,所述配电箱上固定有切割组件,所述切割组件包括第第二气缸、固定于所述第二气缸的活塞杆的延伸杆以及固定于所述延伸杆上的切割刀,所述切割刀位于封口组件与出料组件之间间隔位置。

12.本实用新型与现有技术相比,其有益效果是:通过覆膜组件使得膜的位置及长度可以调整,以使塑盒在热封完毕后通过切割刀进行切割膜完成热封,安全快捷,大大提高了工作效率,而且通过设置有出料容纳框架和出料的容纳框架,可以同时两个塑盒进行工作,大大提高了塑盒热封的效率,出料容纳框架和出料的容纳框架中的塑盒通过顶板推出容纳框架中,方便人工将热封完毕的塑盒拿出。

附图说明

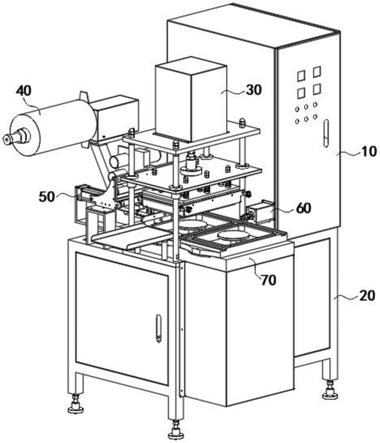

13.图1为根据本实用新型的智能型塑盒封口机的三维结构示意图;

14.图2为根据本实用新型的智能型塑盒封口机的托盘机构的三维结构示意图;

15.图3为根据本实用新型的智能型塑盒封口机的热封组件的三维结构示意图;

16.图4为根据本实用新型的智能型塑盒封口机的覆膜组件4的三维结构示意图。

17.图中:10.配电箱;20.支撑机架;30.热封组件;40.覆膜组件;50.推动组件;60.切割组件;70.托盘机构;71.托盘垫板; 72.安装板;73.固定柱;74.上料板;75.出料组件;76.封口组件;761.容纳框架;762.隔热橡胶;763.气缸;764.活塞杆; 765.顶块;31.第一升降气缸;32.第一固定板;33.活塞杆;34. 固定杆;35.第二升降板;37.热封板;41.转动电机;42.转杆; 43.l支撑架;44.调整轴支架;45.调整轴;51.u型支架;52.第一气缸;53.推板。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.参照图1-3,智能型塑盒封口机,包括:支撑机架20、固定于所述支撑机架20上的托盘机构70、架设与所述托盘机构70上方的热封组件30以及固定于托盘机构70一侧的覆膜组件40,将托盘机构 70中放置需要覆膜的塑盒,然后将覆膜组件40中的膜放置于塑盒的上表面上,此时热封组件30向塑盒的方向移动,通过热压将膜封于塑盒的表面上,所述托盘机构70包括固定于支撑机架20上的安装板 72、固定于所述安装板72上的托盘垫板71以及固定于托盘垫板71 上的封口组件76与出料组件75,所述封口组件76与出料组件75结构相同且之间间隔设置,其中封口组件76中用于放置待封的塑盒,当塑盒封闭完成之后移动至出料组件75中,方便人工将封闭完的塑盒拿出,所述热封组件30包括第一固定板32、固定于所述第一固定板32上的第一升降气缸31、与所述第一升降气缸31的第一活塞杆33固接的第二升降板35以及固定于所述第二升降板35上的热封板 37,所述第一固定板32至少固定有两个固定杆34,第二升降板35 活动套接于固定杆34上,所述固定杆34固定于支撑机架20上,当第一升降气缸31带动活塞杆31进行上下移动时,会带动第二升降板 35进行上下移动,进而使得热封板37移动至膜的表面进行热封或者热封结束后离开膜的上表面。

20.参照图2,所述封口组件76包括固定于托盘垫板71上的容纳框架761以及活动设置

于所述容纳框架761中的顶块765,所述容纳框架761与托盘垫板71中开设有一通槽,且容纳框架761上四周边固接有隔热橡胶762,所述顶块765下端面固接有气缸763的第一活塞杆764,所述第一活塞杆764穿过所述通槽沿竖直方向延伸,且位于所述封口组件76一侧固接有上料板74,所述上料板74通过固定柱 73固定于所述安装板72上,当塑盒热封完毕后,气缸763的第一活塞杆764竖直向上伸出进而带动顶块765向上移动,由此将封闭完的塑盒推出容纳框架761。

21.参照图4,所述覆膜组件40包括通过l支撑架43固定于支撑机架20上的转动电机41、与所述转动电机41的输出轴固定的转杆42 以及与所述转杆42间隔固定于支撑机架20上调整轴支架44,所述调整轴支架44上至少活动连接有两个调整轴45,一卷膜套接于转杆 4上,然后将膜的一端分别绕过调整轴45,以使得膜正好位于塑盒的表面上。

22.进一步的,还包括推动组件50,所述推动组件50包括固定于支撑机架20上的u型支架51、固定于所述u型支架51上的第一气缸 52以及固定于所述第一气缸52的活塞杆上的推板53,当封口组件 76中的塑盒封闭完成之后且被顶出封口组件76,此时推板53在第一气缸52的推动下推动塑盒移动至出料组件75中。

23.进一步的,支撑机架20上远离上料板74一端固定有配电箱10,所述配电箱10中设置有控制系统,所述控制系统连接搞装置的气缸,所述配电箱10上固定有切割组件60,所述切割组件60包括第二气缸、固定于所述第二气缸的活塞杆的延伸杆以及固定于所述延伸杆上的切割刀,所述切割刀位于封口组件76与出料组件75之间间隔位置,当封口组件76中塑盒封闭完成后移动至出料组件75中,此时塑盒表面上膜还在,然后所述第二气缸带动所述切割刀沿封口组件76与出料组件75之间间隔的缝隙移动,以使得塑盒表面的膜切断,此时塑盒就可以从出料组件75中拿出。

24.工作原理:首先将塑盒放置于上料板74上,然后再将塑盒移动至封口组件76中的容纳框架761里,然后将膜拖拽至塑盒的表面上,第一升降气缸31带动活塞杆31向下移动,会带动第二升降板35向下移动,进而使得热封板37移动至膜的表面对塑盒进行热封,热封结束后,第二气缸带动所述切割刀沿封口组件76与出料组件75之间间隔的缝隙移动,以使得塑盒表面的膜切断,接着第一升降气缸31 带动活塞杆31向上移动,使得热封板37远离塑盒的表面,接着气缸 763的第一活塞杆764竖直向上伸出进而带动顶块765向上移动,由此将封闭完的塑盒推出容纳框架761,推板53在第一气缸52的推动下推动塑盒移动至出料组件75中的容纳框架。

25.这里说明的设备数量和处理规模是用来简化本实用新型的说明的,对本实用新型的应用、修改和变化对本领域的技术人员来说是显而易见的。

26.尽管本实用新型的实施方案已公开如上,但其并不仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。