1.本实用新型涉及集装箱底板领域,尤其涉及一种高强度的集装箱底板。

背景技术:

2.集装箱运输是最先进的现代运输方式,随着我国现代化进程的加快,现代物流业迅速发展,特别是加入世界贸易组织以后,对集装箱的需求量与日俱增。目前,国际标准集装箱都是用金属制造的箱形六面体,在箱底铺设一层强度高、具有弹性的底板。集装箱底板是内装货物的主要载体,既要能承受均匀积载重量的货物,又能允许起重量2.5吨左右的叉式装卸车进入箱内作业。因此,箱底有时要承受两种载荷,即货物对箱底的载荷和装卸机对箱底的载荷。为确保承运货物的安全性和必要的使用寿命,集装箱底板对弹性模量和静弯强度等物理力学特性要求很高。

3.目前集装箱底板一般结构简单、功能单一。

4.现有(申请号为:201220335696.x)的专利公开了一种集装箱底板,包括主板体,主板体上表面设有木皮层;该主板体包括至少一层的帘席结构层,该帘席结构层包括若干平铺并排的竹束帘,所有竹束帘通过缝合线缝制在一起;所述竹束帘为沿竹材的纤维生长方向形成断续的点状和/或线段状裂纹构成网状结构的竹束帘。该集装箱底板板坯在60

°

c以上由热压机中出板,板坯表面加设的竹皮木皮层不会发生龟裂,且由于该木皮层平整性和光洁性较好,可以很好地保证集装箱底板上表层的平整性。

5.上述专利目的是提供一种表层平整的集装箱底板,但是其结构简单,强度不够,且某些情况下,如果不能填满货箱,留有空隙时,可能会在运输过程中因为表面平整造成货物滑动,产生侧翻,为此我们提出一种高强度的集装箱底板进行改进。

技术实现要素:

6.本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种高强度的集装箱底板。

7.为了实现上述目的,本实用新型采用了如下技术方案:一种高强度的集装箱底板,包括框架,所述框架包括纵向梁板和横向梁板,所述纵向梁板前后端均固定连接有定位柱,所述横向梁板两侧均固定开设有定位孔,所述横向梁板两侧外壁上均设置有加强螺栓,所述纵向梁板上下端面靠近横向梁板一侧均固定开设有定位板槽,两块所述横向梁板相对一侧内壁之间固定连接有多个加强筋,所述定位板槽内卡设有多个条形板,多个所述条形板外表面均固定开设有定位螺栓孔,所述定位板槽上固定开设有对接螺栓孔。

8.作为上述技术方案的进一步描述:

9.所述定位柱固定卡和在定位孔内。

10.作为上述技术方案的进一步描述:

11.两个所述加强螺栓均依次贯穿定位孔和定位柱设置。

12.作为上述技术方案的进一步描述:

13.所述纵向梁板和横向梁板具体通过加强螺栓进行固定连接。

14.作为上述技术方案的进一步描述:

15.多个所述加强筋呈一字排列设置。

16.作为上述技术方案的进一步描述:

17.多个所述条形板呈一字排列设置。

18.作为上述技术方案的进一步描述:

19.多个所述定位螺栓孔内螺纹套接有安装螺栓,所述安装螺栓贯穿条形板并与对接螺栓孔螺纹连接。

20.作为上述技术方案的进一步描述:

21.所述加强筋固定设置在上下条形板之间。

22.本实用新型具有如下有益效果:

23.1、本实用新型提出的一种高强度的集装箱底板,通过将条形板铺设安装在加强筋上表面上,使得该集装箱底板抗弯能力更强,结构更加稳定,强度更高。

24.2、本实用新型提出的一种高强度的集装箱底板,通过设置定位柱卡和定位孔,配合加强螺栓进行连接,易于在板材焊接前进行框架拼接,减小焊接难度,提高安装效率。

25.3、本实用新型提出的一种高强度的集装箱底板,装置结构简单,成本更低,不但结构强度和稳定性较一般集装箱底板更好而且工作施工安装方便,不易出错。

附图说明

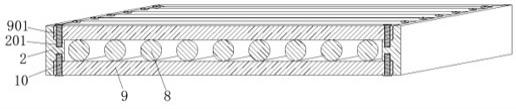

26.图1为本实用新型提出的一种高强度的集装箱底板的主结构立体剖视图;

27.图2为本实用新型提出的一种高强度的集装箱底板的加强螺栓处连接结构示意图;

28.图3为本实用新型提出的一种高强度的集装箱底板的俯视图;

29.图4为本实用新型提出的一种高强度的集装箱底板的加强筋处局部结构俯视图。

30.图例说明:

31.1、框架;2、纵向梁板;201、对接螺栓孔;3、横向梁板;4、定位柱;5、定位孔;6、加强螺栓;7、定位板槽;8、加强筋;9、条形板;901、定位螺栓孔;10、安装螺栓。

具体实施方式

32.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.在本实用新型的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制;术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性,此外,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是

可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本实用新型中的具体含义。

34.参照图1-4,本实用新型提供的一种实施例:一种高强度的集装箱底板,包括框架1,框架1包括纵向梁板2和横向梁板3,纵向梁板2前后端均固定连接有定位柱4,横向梁板3两侧均固定开设有定位孔5,横向梁板3两侧外壁上均设置有加强螺栓6,纵向梁板2上下端面靠近横向梁板3一侧均固定开设有定位板槽7,两块横向梁板3相对一侧内壁之间固定连接有多个加强筋8,定位板槽7内卡设有多个条形板9,多个条形板9外表面均固定开设有定位螺栓孔901,定位板槽7上固定开设有对接螺栓孔201。

35.定位柱4固定卡和在定位孔5内,这种结构易于在框架1焊接前对其大概结构进行拼接,减小焊接难度。

36.两个加强螺栓6均依次贯穿定位孔5和定位柱4设置。

37.纵向梁板2和横向梁板3具体通过加强螺栓6进行固定连接。

38.多个加强筋8呈一字排列设置。

39.多个条形板9呈一字排列设置。

40.多个定位螺栓孔901内螺纹套接有安装螺栓10,安装螺栓10贯穿条形板9并与对接螺栓孔201螺纹连接,通过这种连接方式可以将条形板9固定安装在纵向梁板2上。

41.加强筋8固定设置在上下条形板9之间。

42.工作原理:本实用新型装置安装时,现将加强筋8与横向梁板3焊接,然后,将纵向梁板2按照定位柱4卡和定位孔5的方式与横向梁板3拼接,然后将加强螺栓6贯穿横向梁板3、定位柱4和纵向梁板2进行固定连接,从而完成框架1的拼接,然后在接头处进行焊接,最后将条形板9呈一字排开铺设在定位板槽7内,通过安装螺栓10将其与纵向梁板2进行固定连接,从而完成整体结构的安装,安装过程简单省事。

43.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。