1.本实用新型涉及管材切割技术领域,具体涉及了一种竹缠绕复合管吸尘切割装置。

背景技术:

2.中国竹子资源丰富,竹材具有天然、可再生、纵向拉伸性能高、柔韧性好等特点,竹缠绕复合管是以竹材为基体材料,以热固性树脂为胶黏剂,采用缠绕工艺制成的管。

3.目前竹缠绕复合管在切割过程中不具备防尘结构,切割过程中产生的尘屑会四处飞扬,对工作场地造成污染,工作人员也较难对尘屑进行收集清理,耽误工作效率,且管材切割时还需要先对切割长度进行测量,还要再用记号笔在管材表面等距离划线,以辅助切割工作的进行,这种操作方式部进费时费力,而且精度不高,容易导致切割后的管材长短不一的问题发生。

技术实现要素:

4.针对现有技术的不足,本实用新型提供一种竹缠绕复合管吸尘切割装置,具备收集尘屑、定位切割,解决了传统切割工作费时费力的问题。

5.本实用新型的竹缠绕复合管吸尘切割装置,包括加工平台,所述加工平台底部的左侧开设有导向槽,所述导向槽内壁的左右两侧之间转动连接有滚珠丝杆,所述加工平台左侧的中部安装有用于驱动滚珠丝杆转动的步进电机,所述滚珠丝杆得的表面安装有滚珠螺母座,所述滚珠螺母座顶部的中央固定连接有连接板,所述加工平台顶部且与导向槽中心对应的位置处开设有限位槽,所述连接板的顶部贯穿限位槽的顶部并固定连接有管道夹紧机构;

6.所述加工平台顶部且靠近限位槽右侧的位置处安装有切割箱,所述切割箱左右两端的中央分别开设有进料孔和出料孔,所述切割箱顶部的中央固定连接有机箱,所述机箱内壁顶部的中央安装有电动伸缩杆,所述电动伸缩杆输出端底部安装有切割装置,所述切割箱顶部开设有供切割装置穿过的通槽;

7.所述切割箱背面且靠近底部的左右两侧均固定连接有对接管,两个所述对接管之间通过吸尘装置连通,所述加工平台顶部的右侧沿水平方向等距离开设有定位插槽,所述定位插槽的内部活动插接有定位结构。

8.通过上述技术方案设计,能够实现吸尘切割的目的,无需工作人员后续花费大量时间对加工平台进行清扫,极大的提高了切割工作的便利性。

9.作为本实用新型的进一步改进,所述限位槽的形状结构与连接板的形状结构契合,所述连接板的顶部与限位槽的顶部处于同一水平面。

10.通过上述技术方案设计,能够对滚珠螺母座起到限位作用,使其能够沿水平方向进行移动。

11.作为本实用新型的进一步改进,所述管道夹紧机构包括固定于连接板顶部中央的

管道安装座,所述管道安装座正面和背面的右侧均通过弹簧铰链铰接有夹板。

12.通过上述技术方案设计,能够对管道起到夹持固定作用。

13.作为本实用新型的进一步改进,所述切割装置包括固定连接于电动伸缩杆输出端底部的外壳,所述外壳的内部转动连接有切割盘,所述外壳的一侧安装有用于驱动切割盘转动的驱动电机。

14.作为本实用新型的进一步改进,所述进料孔和出料孔的顶部均胶合固定有尼龙软毛,所述尼龙软毛的底部与加工平台的顶部贴合。

15.通过上述技术方案设计,能够对切割过程中产生的碎屑起到阻挡作用,避免碎屑飞到切割箱之外。

16.作为本实用新型的进一步改进,所述吸尘装置包括吸尘器、三通管、第二连接管和第一连接管,所述吸尘器与三通管的一端通过第二连接管连通,两个所述对接管分别通过两个第一连接管与三通管的另外两端连通。

17.通过上述技术方案设计,使吸尘器能够将切割箱内部的碎屑吸走,实现无尘切割的目的。

18.作为本实用新型的进一步改进,所述定位结构包括定位板,所述加工平台顶部的右侧设置有刻度线。

19.通过上述技术方案设计,方便工作人员对切割板与定位板之间的间距做出调整,使得每段管材的长度保持相同。

20.作为本实用新型的进一步改进,所述定位板底部的中央固定连接有定位插块,所述定位插块的形状结构与定位插槽的形状结构契合。

21.通过上述技术方案设计,方便工作人员对定位板进行拆装。

22.与现有技术相比,本实用新型的有益效果如下:

23.1、本实用新型通过在切割箱两侧分别设置的进料孔和出料孔,配合进料孔与出料孔内设置的尼龙软毛,能够避免切割过程中产生的碎屑通过进料孔和出料孔飞出至外界,通过在切割箱背面设置的对接管,配合吸尘装置与对接管连通的设置,使得吸尘器能够将切割过程中产生的碎屑吸走,进而实现吸尘切割的目的,无需工作人员后续花费大量时间对加工平台进行清扫,极大的提高了切割工作的便利性。

24.2、本实用新型通过在管道安装座上设置的弹簧铰链以及夹板,使得管道能够通过两个夹板被稳定的夹持住,通过设置的滚珠丝杆、滚珠螺母座、步进电机以及连接板,使得管道能够在步进电机的作用下沿水平方向进行移动,实现自动进料的目的,通过在加工平台顶部右侧处设置的定位插槽以及定位板,配合刻度线的设置,使得工作人员能够提前将定位板的位置固定好,进而保证每次管材切割后的长度都相同,代替了传统测量、做记号的方式进行定位,省时省力、方便快捷。

附图说明

25.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

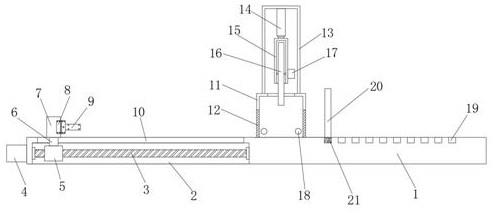

26.图1为本实用新型整体正面剖视结构示意图;

27.图2为本实用新型整体俯视结构示意图;

28.图3为本实用新型机箱立体结构示意图。

29.图中:1、加工平台;2、导向槽;3、滚珠丝杆;4、步进电机;5、滚珠螺母座;6、连接板;7、管道安装座;8、弹簧铰链;9、夹板;10、限位槽;11、切割箱;111、通槽;12、尼龙软毛;13、机箱;14、电动伸缩杆;15、外壳;16、切割盘;17、驱动电机;18、对接管;19、定位插槽;20、定位板;21、定位插块;22、三通管;23、第一连接管;24、第二连接管。

具体实施方式

30.以下将以图式揭露本实用新型的多个实施方式:

31.实施例1:请参阅图1-3,本实用新型的竹缠绕复合管吸尘切割装置,包括加工平台1,加工平台1底部的左侧开设有导向槽2,导向槽2内壁的左右两侧之间转动连接有滚珠丝杆3,加工平台1左侧的中部安装有用于驱动滚珠丝杆3转动的步进电机4,滚珠丝杆3得的表面安装有滚珠螺母座5,滚珠螺母座5顶部的中央固定连接有连接板6,加工平台1顶部且与导向槽2中心对应的位置处开设有限位槽10,连接板6的顶部贯穿限位槽10的顶部并固定连接有管道夹紧机构,加工平台1顶部且靠近限位槽10右侧的位置处安装有切割箱11,切割箱11左右两端的中央分别开设有进料孔和出料孔,切割箱11顶部的中央固定连接有机箱13,机箱13内壁顶部的中央安装有电动伸缩杆14,电动伸缩杆14输出端底部安装有切割装置,切割箱11顶部开设有供切割装置穿过的通槽111,切割箱11背面且靠近底部的左右两侧均固定连接有对接管18,两个对接管18之间通过吸尘装置连通,加工平台1顶部的右侧沿水平方向等距离开设有定位插槽19,定位插槽19的内部活动插接有定位结构,能够实现吸尘切割的目的,无需工作人员后续花费大量时间对加工平台1进行清扫,极大的提高了切割工作的便利性。

32.实施例2与实施例1的区别为:限位槽10的形状结构与连接板6的形状结构契合,连接板6的顶部与限位槽10的顶部处于同一水平面,能够对滚珠螺母座5起到限位作用,使其能够沿水平方向进行移动。

33.实施例3与实施例2的区别为:管道夹紧机构包括固定于连接板6顶部中央的管道安装座7,管道安装座7正面和背面的右侧均通过弹簧铰链8铰接有夹板9,能够对管道起到夹持固定作用。

34.实施例4与实施例3的区别为:切割装置包括固定连接于电动伸缩杆14输出端底部的外壳15,外壳15的内部转动连接有切割盘16,外壳15的一侧安装有用于驱动切割盘16转动的驱动电机17。

35.实施例5与实施例4的区别为:进料孔和出料孔的顶部均胶合固定有尼龙软毛12,尼龙软毛12的底部与加工平台1的顶部贴合,能够对切割过程中产生的碎屑起到阻挡作用,避免碎屑飞到切割箱11之外。

36.实施例6与实施例5的区别为:吸尘装置包括吸尘器、三通管22、第二连接管24和第一连接管23,吸尘器与三通管22的一端通过第二连接管24连通,两个对接管18分别通过两个第一连接管23与三通管22的另外两端连通,使吸尘器能够将切割箱11内部的碎屑吸走,实现无尘切割的目的。

37.实施例7与实施例6的区别为:定位结构包括定位板20,加工平台1顶部的右侧设置有刻度线,方便工作人员对切割板与定位板20之间的间距做出调整,使得每段管材的长度

保持相同。

38.实施例8与实施例7的区别为:定位板20底部的中央固定连接有定位插块21,定位插块21的形状结构与定位插槽19的形状结构契合,方便工作人员对定位板20进行拆装。

39.在使用本实用新型时,工作人员首先根据管材需要切割的长度调整定位板20的位置,将定位插块21插入对应位置处的定位插槽19中,然后将管道放入管道安装座7右侧,用夹板9将管道夹住,随后启动步进电机4,使滚珠丝杆3旋转,进而带动管道向右移动,直至管道穿过切割箱11并与定位板20的左侧贴合,之后启动吸尘器、驱动电机17以及电动伸缩杆14,电动伸缩杆14输出端下降带动旋转的切割盘16对管材进行切割,而吸尘器将工作过程中产生的碎屑通过对接管18吸走,实现无尘切割的目的。

40.以上所述仅为本实用新型的实施方式而已,并不用于限制本实用新型。对于本领域技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原理以内所作的任何修改、等同替换、改进等,均应包括在本实用新型的权利要求范围之内。