1.本技术涉及上料装置的技术领域,尤其是涉及一种轴类零件上料装置。

背景技术:

2.上料工序是轴类零件批量加工工艺流程的第一个环节,上料工序的工作效率将会对整体的加工效率产生影响。由于加工需求,上料装置需要把堆放在一起的轴类零件原料整理成特定的方向并逐一送入加工中心。

3.目前,常见的上料装置无法满足加工需求,使用人工摆放的方式进行上料自动化程度较低,效率较低。

4.针对上述中的相关技术,发明人发现现有的上料方式存在效率较低的缺陷。

技术实现要素:

5.为了提升上料工序的工作效率,本技术提供一种轴类零件上料装置。

6.本技术提供的一种轴类零件上料装置采用如下的技术方案:

7.一种轴类零件上料装置,包括设在地面上的支撑机构、设在支撑机构上的料仓、滑动连接于料仓内的顶料机构、设在支撑机构上位于料仓一侧的传送机构和设在料仓上位于传送机构出料端的推料机构;所述料仓底部远离顶料机构的一侧高于靠近顶料机构的一侧。

8.通过采用上述技术方案,支撑机构对本技术其它部件起到了支撑和固定的作用,料仓是堆放原料的容器,与料仓滑动连接的顶料机构通过往复运动将物料整理成要求的方向并顶到传送机构,并由传送机构送往推料机构,推料机构将物料逐一推入到加工中心,实现了将堆放的物料调整至要求方向并逐一送入加工中心的上料功能,自动化程度较高,提升了上料工序的效率。

9.可选的,支撑机构包括支撑框架、多个设在支撑框架底部的连接板、设在连接板上的万向轮、设在连接板上的支撑腿和设在支撑框架上的立板。

10.通过采用上述技术方案,支撑框架是支撑机构的主体,安装在支撑框架上的连接板和立板为其它部件提供了安装位置,万向轮可以使移动本技术的过程更省力,支撑腿则可以在本技术进行上料时对本技术提供稳定的支撑。

11.可选的,支撑腿包括设在连接板上的支柱、与支柱相连的磁吸底座和与磁吸底座磁吸附连接的防滑垫。

12.通过采用上述技术方案,支柱对磁吸底座起到了连接和固定的作用,防滑垫能够提高支撑腿与地面之间的摩擦力,起到了稳固支撑的作用,磁吸附底座与防滑垫磁吸附连接的结构设计可以方便工作人员对防滑垫进行安装和拆卸,使本技术的移动和固定的过程更方便,提高了整体的作业效率。

13.可选的,顶料机构包括设在支撑机构上的底座、穿设在底座上的顶料气缸、与顶料气缸伸缩端相连的顶料底板、多个穿设在底座上的导向杆、套设在导向杆上的限位套筒、垂

直设在顶料底板上的第一顶板、垂直设在顶料底板上的第二顶板和设在料仓内壁上的导向板;所述导向杆与顶料底板的下表面固定连接;所述第一顶板所在平面与第二顶板所在平面互相平行;所述第一顶板的高度低于第二顶板的高度;所述导向板位于第一顶板和第二顶板之间。

14.通过采用上述技术方案,底座对顶料机构中的其它组件起到了支撑和固定的作用,顶料底板将第一顶板和第二顶板连接形成一个整体,并与顶料气缸的伸缩端固定,在顶料气缸的带动下实现往复运动,限位杆和套筒的滑动连接结构对顶料底板起到支撑和限位的作用,第一顶板将物料顶至导向板,第二顶板将物料顶至传送机构,在第一顶板将物料顶升至导向板的过程中,与导向板长度方向不一致的物料会因重力作用重新掉回到料仓中,与导向板长度方向一致的物料会留在导向板的上表面并最终被第二顶板顶升至传送机构。

15.可选的,导向杆底部均与导向杆连接板相连。

16.通过采用上述技术方案,导向杆均与导向杆连接板固定连接的结构设计能够使导向杆在往复运动中保持同步,从而使第一顶板和第二顶板在升降过程中保持水平,避免第一顶板和第二顶板发生倾斜,影响上料效率。

17.可选的,第一顶板、第二顶板和导向板上表面均为斜面且远离传送机构的一端高于靠近传送机构的一端。

18.通过采用上述技术方案,第一顶板、第二顶板和导向板上表面为斜面的结构设计有利于物料在顶料机构上保持稳定,减小了物料从第一顶板、第二顶板和导向板顶部滚落到料仓的概率,进一步增加了本技术的上料效率。

19.可选的,传送机构包括平行设在支撑机构一侧的安装板、设在安装板上的传送带和与传送带从动轴相连的张紧调节块;所述张紧调节块与安装板滑动连接。

20.通过采用上述技术方案,传送带能够将来自顶料机构的物料送往推料机构,安装板为传动带提供了安装位置,与安装板滑动连接的张紧调节块能够调节传送带的张紧程度,增大传送带与皮带轮之间的摩擦力,有利于避免传送带出现打滑的现象,增加了传送机构的送料效率。

21.可选的,推料机构包括设在支撑机构上位于传送机构出料端的支撑板、设在支撑板上的推料气缸、与推料气缸相连的推料块、设在推料块上的光电开关和设在推料块一侧的挡料板。

22.通过采用上述技术方案,光电开关能够在检测到物料到达推料块下方后,控制推料气缸推动推料块,使物料在推料块的带动下逐个进入到加工中心,实现了本技术逐个送料的功能。当推料块将物料推入加工中心时,位于推料块一侧的挡料板可以阻挡传送带上的物料继续前进,避免物料卡住推料气缸。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.本技术中的;支撑机构对本技术其它部件起到了支撑和固定的作用,料仓是堆放原料的容器,与料仓滑动连接的顶料机构通过往复运动将物料整理成要求的方向并顶到传送机构,并由传送机构送往推料机构,推料机构将物料逐一推入到加工中心,实现了将堆放的物料调整至要求方向并逐一送入加工中心的上料功能,自动化程度较高,提升了上料工序的效率

25.2.本技术中的支柱对磁吸底座起到了连接和固定的作用,防滑垫能够提高支撑腿

与地面之间的摩擦力,起到了稳固支撑的作用,磁吸附底座与防滑垫磁吸附连接的结构设计可以方便工作人员对防滑垫进行安装和拆卸,使本技术的移动和固定的过程更方便,提高了整体的作业效率;

26.3.本技术中的传送带能够将来自顶料机构的物料送往推料机构,安装板为传动带提供了安装位置,与安装板滑动连接的张紧调节块能够调节传送带的张紧程度,增大传送带与皮带轮之间的摩擦力,有利于避免传送带出现打滑的现象,增加了传送机构的送料效率。

附图说明

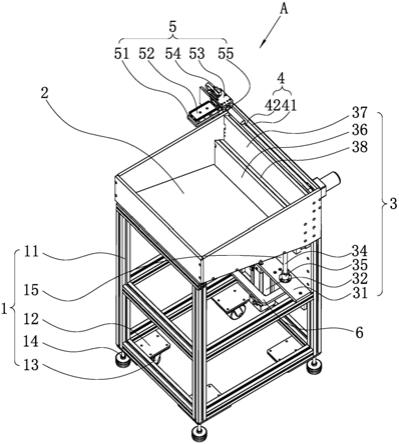

27.图1是本技术实施例公开的一种轴类零件上料装置的结构示意图。

28.图2是本技术实施例公开的一种轴类零件上料装置的剖面结构示意图。

29.图3是图1中的a向视图。

30.附图标记说明:1、支撑机构;11、支撑框架;12、连接板;13、万向轮;14、支撑腿;15、立板;141、支柱;142、磁吸底座;143、防滑垫;2、料仓;3、顶料机构;31、底座;32、顶料气缸;33、顶料底板;34、导向杆;35、限位套筒;36、第一顶板;37、第二顶板;38、导向板;4、传送机构;41、安装板;42、传送带;43、张紧调节块;5、推料机构;51、支撑板;52、推料气缸;53、推料块;54、光电开关;55、挡料板;6、导向杆连接板。

具体实施方式

31.以下结合附图1-3对本技术作进一步详细说明。

32.目前,在轴类零件加工工艺流程中,上料工序存在着效率较低的缺陷。为了提升上料工序的作业效率,本技术实施例提出了一种轴类零件上料装置。

33.本技术实施例公开了一种轴类零件上料装置。参照图1和图2,轴类零件上料装置包括支撑机构1、料仓2、顶料机构3、传送机构4和推料机构5。其中,料仓2、传送机构4和推料机构5安装在支撑机构1上,传送机构4位于料仓2的一侧,推料机构5位于传送机构4的送料端,顶料机构3滑动连接于料仓2内。

34.参照图1和图3,支撑机构1包括支撑框架11、连接板12、万向轮13、支撑腿14和立板15。其中,连接板12可以是开设有多个螺栓孔的矩形金属板,连接板12通过螺栓连接的方式安装在支撑框架11的底部,连接板12在本技术实施例中可以设置为四个,每个连接板12均通过螺栓连接的方式安装有万向轮13和支撑腿14,立板15通过焊接的方式安装在支撑框架11的一侧。

35.支撑腿14包括支柱141、磁吸底座142和防滑垫143。其中,支柱141通过螺栓连接的方式安装在连接板12上,磁吸底座142通过焊接的方式与支柱141的底端相连,防滑垫143可以由金属圆盘和橡胶材质垫片粘接制成,防滑垫143通过磁吸附连接的方式安装在磁吸底座142上。

36.参照图1和图2,料仓2通过焊接的方式安装在支撑机构1的顶部,料仓2底部远离顶料机构3的一端高于靠近顶料机构3的一端,使得料仓2内的物料可以在重力的作用下向顶料机构3滚动。

37.参照图1和图2,顶料机构3包括底座31、顶料气缸32、顶料底板33、导向杆34、限位

套筒35、第一顶板36、第二顶板37和导向板38。其中,底座31可以是一个开设有多个螺栓孔的矩形金属板,底座31通过螺栓连接的方式安装在支撑框架11上,顶料气缸32通过螺栓连接的方式安装在在底座31上,顶料气缸32的伸缩端穿过底座31且与顶料底板33的下表面通过焊接的方式固定连接,顶料底板33的上表面通过螺栓连接的方式安装有第一顶板36和第二顶板37,第一顶板36与第二顶板37所在的平面互相平行,顶料底板33的下表面焊接有多个导向杆34,本技术实施例中可以设置为两个,每个导向杆34上均套设有限位套筒35,限位套筒35通过螺栓连接的方式固定安装在底座31的上表面,导向杆34的底端均穿过底座31,并且均与导向杆连接板6通过焊接的方式固定连接,导向板38通过焊接的方式固定在料仓2内壁上,位于第一顶板36与第二顶板37之间。第一顶板36、第二顶板37和导向板38的上表面均为斜面,且靠近料仓2的一端高于靠近传送机构4的一端。

38.参照图3,传送机构4包括安装板41、传送带42和张紧调节块43。其中,安装板41通过螺栓连接的方式平行安装在立板15的一侧,传送带42安装在立板15和安装板41之间,张紧调节块43与传送带42的从动轴固定连接,且与安装板41滑动连接,并通过螺栓进行紧固。

39.参照图1和图3,推料机构5包括支撑板51、推料气缸52、推料块53、光电开关54和挡料板55。其中,支撑板51通过螺栓连接的方式安装在立板15上,且位于传送带42的出料端,推料气缸52通过螺栓连接的方式安装在支撑板51上,推料块53与推料气缸52的伸缩端固定连接,光电开关54安装在推料块53的顶部,挡料板55安装在推料块53的一侧。

40.本技术实施例的一种轴类零件上料装置的实施原理为:物料被添加到料仓2后,会在重力的作用下向顶料机构3发生滚动,并首先被第一顶板36顶起,与传送带42送料方向不一致的物料会从第一顶板36和导向板38上滚落回到料仓2内,与传送带42送料方向一致的物料会被顶到导向板38和第二顶板37的夹缝中,并最终由第二顶板37顶到传送机构4,并由传送带42送往推料机构5,当光电开关54检测到有物料到达推料块53后,控制推料气缸52带动推料块53将物料逐个推入加工中心等待加工。

41.以上为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。