1.本技术涉及仓储物流领域,尤其涉及一种物料箱转运系统。

背景技术:

2.仓储是物流过程的一个重要环节。机器人可代替人工搬运货物,在智能仓储物流中扮演着重要的角色。

3.仓储的物料箱转运系统可以包括机器人和运输线,作业人员在运输线的中部位置,机器人在运输线的两端之间来回移动,机器人将待作业的料箱放置在输送线的一端,输送线将待作业的料箱运输至作业人员所在的位置,作业人员在料箱内装入物料,机器人移动至运输线的另一端接收作业完毕的料箱。

4.但是,上述方式需要机器人频繁转向、移动,导致物料箱转运系统的工作效率较低。

技术实现要素:

5.本技术提供一种物料箱转运系统,无需机器人在运输线的两端之间来回频繁移动,能提高物料箱转运系统的工作效率。

6.本技术提供一种物料箱转运系统,包括机器人、装卸机和输送机,输送机的第一端具有入口侧和出口侧,输送机的一侧具有工作区,输送机用于将物料箱依次由入口侧和工作区运输至出口侧;

7.装卸机在机器人和输送机的第一端之间移动,以将机器人上的物料箱运输至入口侧,或者将拣选后的物料箱由出口侧运输至机器人。

8.在一种可能的实现方式中,本技术提供的物料箱转运系统,装卸机沿预设的移动路线往复移动,预设的移动路线为直线,且预设的移动线与输送机的传输方向垂直。

9.在一种可能的实现方式中,本技术提供的物料箱转运系统,输送机包括第一移载位、第一输送线和第二输送线,第一输送线和第二输送线并列设置,且第一输送线和第二输送线的输送方向相反;

10.第一输送线的第一端形成入口侧,第二输送线的第一端形成出口侧,移载位位于第一输送线上,且移载位位于工作区的后方,以将拣选后的物料箱由第一输送线平移至第二输送线。

11.在一种可能的实现方式中,本技术提供的物料箱转运系统,输送机包括输送线支架,移载位包括升降支架和连接在升降支架上的第三输送线,升降支架与输送线支架连接,且相对与输送线支架升降,以使第三输送线部分位于第一输送线的上方,第三输送线用于将拣选后的物料箱由第一输送线平移至第二输送线。

12.在一种可能的实现方式中,本技术提供的物料箱转运系统,装卸机上具有转运单元,转运单元包括并列设置第一子转运组件和第二子转运组件;

13.第一子转运组件的输送方向与第一输送线的输送方向一致,且第一子转运组件位

于第一输送线的延长线上;

14.第二子转运组件的输送方向与第二输送线的输送方向一致,且第二子转运组件位于第二输送线的延长线上;

15.机器人上的物料箱经第一子转运组件运输至入口侧,拣选后的物料箱经第二子转运组件运输至机器人。

16.在一种可能的实现方式中,本技术提供的物料箱转运系统,装卸机上具有转运单元,转运单元包括第一子转运组件,转运单元相对于装卸机沿预设的移动路线往复移动,第一子转运组件正转,以使第一子转运组件的输送方向与第一输送线的输送方向一致;或者,第一子转运组件反转,以使第一子转运组件的输送方向与第二输送线的输送方向一致。

17.在一种可能的实现方式中,本技术提供的物料箱转运系统,转运单元还包括机械臂组件,第一子转运组件和第二子转运组件中的至少一者上具有机械臂组件,机械臂组件用于将机器人上的物料箱移动至转运单元上。

18.在一种可能的实现方式中,本技术提供的物料箱转运系统,装卸机包括移动支撑架,转运单元位于移动支撑架上,且转运单元设置多层。

19.在一种可能的实现方式中,本技术提供的物料箱转运系统,还包括提升机,提升机位于输送机和装卸机之间,提升机沿竖直方向升降,以在输送机和装卸机之间传输物料箱。

20.在一种可能的实现方式中,本技术提供的物料箱转运系统,提升机包括支撑架,支撑架上具有转运单元,支撑架上的转运单元用于在输送机和装卸机之间传输物料箱。

21.在一种可能的实现方式中,本技术提供的物料箱转运系统,支撑架上的第一子转运组件与支撑架上的第二子转运组件连接,且支撑架上的第一子转运组件与支撑架上的第二子转运组件同步升降。

22.在一种可能的实现方式中,本技术提供的物料箱转运系统,还包括缓存货架,缓存货架位于提升机与装卸机之间,以在提升机和装卸机之间传输物料箱。

23.在一种可能的实现方式中,本技术提供的物料箱转运系统,缓存货架包括货架本体,货架本体上具有多层转运单元,货架本体上的转运单元用于在提升机和装卸机之间传输物料箱。

24.在一种可能的实现方式中,本技术提供的物料箱转运系统,货架本体上的转运单元与移动支撑架上具有的转运单元一一对应设置。

25.在一种可能的实现方式中,本技术提供的物料箱转运系统,第一输送线为滚轮传输组件,第二输送线为滚轮传输组件或皮带传输组件。

26.在一种可能的实现方式中,本技术提供的物料箱转运系统,第一子转运组件和第二子转运组件为滚轮传输组件;或者,第一子转运组件和第二子转运组件为皮带传输组件。

27.在一种可能的实现方式中,本技术提供的物料箱转运系统,机器人包括机器人本体、搬运装置和存储货架,搬运装置和存储货架分别位于机器人本体相对的两侧;

28.搬运装置相对于机器人本体升降,且在存储货架上存取物料箱;

29.存储货架的数量为多个,多个存储货架沿竖直方向间隔设置。

30.本技术提供的物料箱转运系统,通过设置机器人、装卸机和输送机,输送机的入口侧和出口侧位于输送机的同侧,装卸机在机器人和输送机的第一端之间移动,从而将机器人上的物料箱运输至输送机上,并将输送机上分拣后的物料箱运输至机器人上。在机器人

和输送机之间装卸物料箱可以通过装卸机完成,机器人移动至装卸机的位置卸下物料箱后,即可进行再次搬运物料箱的作业。装卸机和机器人无需在输送机的输送线的两端之间来回频繁移动。由此,提高了物料箱转运系统的工作效率。

附图说明

31.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作以简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

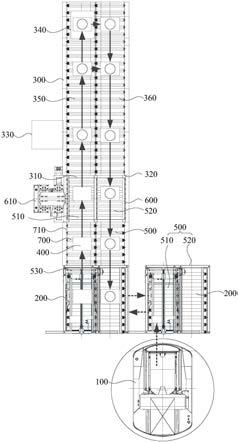

32.图1为本技术实施例提供的物料箱转运系统的结构示意图;

33.图2为本技术实施例提供的物料箱转运系统中输送机的结构示意图;

34.图3为本技术实施例提供的物料箱转运系统中移载位和部分第一输送线的结构示意图;

35.图4为本技术实施例提供的物料箱转运系统中装卸机的结构示意图;

36.图5为本技术实施例提供的物料箱转运系统中装卸机另一个角度的结构示意图;

37.图6为本技术实施例提供的物料箱转运系统中缓存货架的结构示意图;

38.图7为本技术实施例提供的物料箱转运系统中机器人的结构示意图;

39.图8为本技术实施例提供的另一种物料箱转运系统的结构示意图;

40.图9为图8中装卸机的结构示意图。

41.附图标记说明:

42.100-机器人;110-机器人本体;120-搬运装置;130-存储货架;

43.200-装卸机;210-移动支撑架;

44.300-输送机;310-入口侧;320-出口侧;330-工作区;340-移载位;341-升降支架;342-第三输送线;350-第一输送线;360-第二输送线;370-输送线支架;

45.400-物料箱;

46.500-转运单元;510-第一子转运组件;520-第二子转运组件;530-机械臂组件;531-机械臂驱动件;532-移动架;533-机械臂;5331-手指;

47.600-提升机;610-支撑架;

48.700-缓存货架;710-货架本体。

具体实施方式

49.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术的优选实施例中的附图,对本技术实施例中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的部件或具有相同或类似功能的部件。所描述的实施例是本技术一部分实施例,而不是全部的实施例。下面通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。下面结合附图对本技术的实施例进行详细说明。

50.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相

连”、“连接”应作广义理解,例如,可以使第一连接,也可以是通过中间媒介间接相连,可以是两个元件内部的连通或者两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

51.在本技术的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或者位置关系为基于附图所述的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或者暗示所指的装置或者元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

52.本技术的说明书和权利要求书及上述附图中的术语“第一”、“第二”、“第三”(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本技术的实施例例如能够以除了在这里图示或描述的那些以外的顺序实施。

53.此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或显示器不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或显示器固有的其它步骤或单元。

54.仓储的物料箱转运系统可以包括机器人和运输线,运输线的中部位置的一侧具有工作区,作业人员可以在工作区内进行拣选物料,或者工作区内设置拣货机器人,通过拣货机器人的机械手内进行拣选物料。机器人在运输线的两端之间来回移动,机器人将待作业的料箱放置在输送线的一端,输送线将待作业的料箱运输至作业人员所在的位置,作业人员或者机械手在料箱内装入物料,机器人移动至运输线的另一端接收作业完毕的料箱。但是,上述方式机器人的工作时间大部分用在了在运输线的两端之间来回移动,导致物料箱转运系统的工作效率较低,并且需要为机器人提供移动空间,导致物料箱转运系统占用较大的空间。

55.基于此,本技术提供一种物料箱转运系统,无需机器人在运输线的两端之间来回频繁移动,能提高物料箱转运系统的工作效率。

56.实施例一

57.图1为本技术实施例提供的物料箱转运系统的结构示意图。参见图1所示,本技术实施例提供的物料箱转运系统,包括机器人100、装卸机200和输送机300,输送机300的第一端具有入口侧310和出口侧320,输送机300的一侧具有工作区330,输送机300用于将物料箱400依次由入口侧310和工作区330运输至出口侧320。

58.装卸机200在机器人100和输送机300的第一端之间移动,以将机器人100上的物料箱400运输至入口侧310,或者将拣选后的物料箱400由出口侧320运输至机器人100。

59.在本技术中,机器人100可以在仓库中移动,从而将物料箱400运输至装卸机200所在的位置,机器人100还可以将装卸机200上拣选后的物料箱400搬运至机器人100上。为了增加机器人100的工作效率,机器人100也可以承载两个或者两个以上的物料箱400,各物料箱400可以沿机器人100的高度方向间隔设置,即机器人100可承载多层物料箱400。

60.输送机300用于输送物料箱400,将输送机300的入口侧310和出口侧320设置在输送机300的同一端,即输送机300的第一端既可以进物料箱400,拣选后的物料箱400也可以从输送机300的第一端输出。装卸机200位于机器人100和输送机300的第一端之间,装卸机

200在机器人100和输送机300的第一端之间移动。其中,装卸机200具有第一工作位置和第二工作位置,第一工作位置为在机器人100上装卸物料箱400的位置,第二工作位置为在输送机300上装卸物料箱400的位置。

61.下面,结合机器人100、装卸机200和输送机300的相对位置,对于本技术实施例提供的物料箱转运系统的工作过程进行说明。

62.机器人100将物料箱400运输至指定位置,其中,指定位置可以为装卸机200的第一工作位置,装卸机200或者机器人100将机器人100上的物料箱400搬运至装卸机200上。装卸机200移动到第二工作位置,以将物料箱400运输至输送机300的第一端的入口侧310,物料箱400经输送机300的第一端的入口侧310进入输送机300上,输送机300将物料箱400运输至输送机300与工作区330相对的位置,此时,位于工作区内的操作人员或者机械臂将物料放置在物料箱400内,从而形成拣选后的物料箱400。输送机300驱动物料箱400继续移动,直至拣选后的物料箱400移动至输送机300的第一端的出口侧320,装卸机200将拣选后的物料箱400运输至机器人100上,机器人100将拣选后的物料箱400运输至指定位置。

63.需要说明的是,图1中物料箱400中的圆圈表示物料,图1中的箭头方向表示物料箱400的运输路径。

64.在上述物料箱转运系统的工作过程中,机器人100将物料箱400运输至指定位置后停止移动,机器人100或装卸机200将物料箱400传输至装卸机200,此时机器人100可进行再次搬运物料箱400的作业。装卸机200将机器人100上的物料箱400运输至输送机300的第一端后停止移动。装卸机200在输送机300的同侧进行放置待作业的物料箱400的操作,以及进行将拣选后的物料箱400运输至装卸机200上的操作,装卸机200和机器人100无需在输送机300的输送线的两端之间来回频繁移动。由此,提高了物料箱转运系统的工作效率。

65.本技术实施例提供的物料箱转运系统,通过设置机器人100、装卸机200和输送机300,输送机300的入口侧310和出口侧320位于输送机300的同侧,装卸机200在机器人100和输送机300的第一端之间移动,从而将机器人100上的物料箱400运输至输送机300上,并将输送机300上分拣后的物料箱400运输至机器人100上。在机器人100和输送机300之间装卸物料箱400可以通过装卸机200完成,机器人100移动至装卸机200的位置卸下物料箱400后,即可进行再次搬运物料箱400的作业。装卸机200和机器人100无需在输送机300的输送线的两端之间来回频繁移动。由此,提高了物料箱转运系统的工作效率。

66.在本技术中,装卸机200沿预设的移动路线往复移动,预设的移动路线为直线,且预设的移动线与输送机300的传输方向垂直。这样,装卸机200只需要沿直线进行往复的平移动,由此,节省了物料箱转运系统整体的占用空间。

67.图2为本技术实施例提供的物料箱转运系统中输送机的结构示意图;

68.图3为本技术实施例提供的物料箱转运系统中移载位和部分第一输送线的结构示意图。参见图1至图3所示,本技术实施例提供的物料箱转运系统,输送机300包括移载位340、第一输送线350和第二输送线360,第一输送线350和第二输送线360并列设置,且第一输送线350和第二输送线360的输送方向相反。

69.第一输送线350的第一端形成入口侧310,第二输送线360的第一端形成出口侧320,移载位340位于第一输送线350上,且移载位340位于工作区330的后方,以将拣选后的物料箱400由第一输送线350平移至第二输送线360。

70.在具体实现时,第一输送线350和第二输送线360相邻且并排设置以节省输送机300占用的空间。通过在第一输送线350上设置移载位340,第一输送线350和第二输送线360的输送方向相反,移载位340用于将拣选后的物料箱400由第一输送线350平移至第二输送线360,这样,实现了在输送机300的同一端进出物料箱400,以避免装卸机200和机器人100在输送机300的输送线的两端之间来回频繁移动。

71.在本技术中,输送机300包括输送线支架370,移载位340包括升降支架341和连接在升降支架341上的第三输送线342,升降支架341与输送线支架370连接,且相对与输送线支架370升降,以使第三输送线342部分位于第一输送线350的上方,第三输送线342用于将拣选后的物料箱400由第一输送线350平移至第二输送线360。

72.在具体实现时,第一输送线350为滚轮传输组件,第二输送线360为滚轮传输组件或者皮带传输组件。第三输送线342可以为皮带传输组件。第三输送线342的数量为两个或者两个以上,第三输送线342的传输方向与第一输送线350的传输方向垂直,换而言之,第三输送线342的传输方向与第一输送线350中的滚轮的轴线一致,这样节省了空间。

73.第一输送线350的相邻两个滚轮之间设置第三输送线342,当拣选后的物料箱400在第一输送线350上,第一输送线350上的滚轮通过自身的旋转驱动拣选后的物料箱400移动,拣选后的物料箱400移动至第一输送线350与第三输送线342重叠的位置时,通过升降支架341驱动第三输送线342沿竖直方向上升,以使第三输送线342部分位于第一输送线350的上方,此时第三输送线342带动拣选后的物料箱400脱离第一输送线350上的滚轮,此时第三输送线342带动拣选后的物料箱400由第一输送线350平移至第二输送线360。

74.图4为本技术实施例提供的物料箱转运系统中装卸机的结构示意图;

75.图5为本技术实施例提供的物料箱转运系统中装卸机另一个角度的结构示意图。参见图1、图4和图5所示,本技术实施例提供的物料箱转运系统,装卸机200上具有转运单元500,转运单元500包括并列设置第一子转运组件510和第二子转运组件520;第一子转运组件510的输送方向与第一输送线350的输送方向一致,且第一子转运组件510位于第一输送线350的延长线上;第二子转运组件520的输送方向与第二输送线360的输送方向一致,且第二子转运组件520位于第二输送线360的延长线上;机器人100上的物料箱400经第一子转运组件510运输至入口侧310,拣选后的物料箱400经第二子转运组件520运输至机器人100。

76.具体的,一个机器人100一次只能对接装卸机200中的第一子转运组件510或者第二子转运组件520。当机器人100与第一子转运组件510对接后,机器人100需要后退脱离与第一子转运组件510的对接,此时,装卸机200整体移动,使第二子转运组件520与机器人100对齐,机器人100向前移动,第二子转运组件520与机器人100对接,由于装卸机200移动所以导致机器人100不需要转动方向,由此,提高物料箱转运系统的工作效率。

77.其中,一个装卸机200可同时对应两个机器人100,装卸机200上的第一子转运组件510将一个机器人100上的物料箱400运输至入口侧310,装卸机200上的第二子转运组件520将装卸机200上的拣选后的物料箱400运输至另一机器人100。

78.具体的,第一子转运组件510和第二子转运组件520为滚轮传输组件;或者,第一子转运组件510和第二子转运组件520为皮带传输组件。其中,第一子转运组件510和第二子转运组件520均可以正转或者反转。本实施例对于第一子转运组件510和第二子转运组件520的传输方向不加以限制。

79.在本技术中,通过设置第一子转运组件510和第二子转运组件520,第一子转运组件510对应第一输送线350,第二子转运组件520对应第二输送线360。这样,物料箱400经第一子转运组件510运输至第一输送线350,拣选后的物料箱400经第二子转运组件520运输至第二输送线360,以实现在装卸机200上同时进行装卸物料箱400的操作,从而提高了物料箱转运系统的工作效率。

80.此外,为了便于搬运物料箱400,在一些实施例中,转运单元500还可以包括机械臂组件530,第一子转运组件510和第二子转运组件520中的至少一者上具有机械臂组件530,机械臂组件530用于将机器人100上的物料箱400移动至转运单元500上。

81.具体的,装卸机200包括移动支撑架210,转运单元500位于移动支撑架210上,且转运单元500设置多层。即移动支撑架210上的转运单元500具有多层,每层并排水平设置第一子转运组件510和第二子转运组件520。

82.其中,机械臂组件530可以包括机械臂驱动件531、移动架532和多个机械臂533,机械臂533上具有可旋转的手指5331,机械臂533连接在移动架532上,且每层第一子转运组件510或第二子转运组件520对应一个机械臂533;机械臂驱动件531可以为链轮驱动组件或者皮带驱动组件,移动支撑架210与机械臂驱动件531的链轮或者皮带连接,移动架532连接在机械臂驱动件531上,机械臂驱动件531用于驱动移动架532沿水平方向移动,以使机械臂533沿水平方向移动,当机械臂533越过物料箱400时,手指5331相对于机械臂533旋转,机械臂533和手指5331共同圈住物料箱400,通过机械臂驱动件531驱动移动支撑架210反方向移动,使机械臂533和手指5331共同将物料箱400抱至第一子转运组件510或第二子转运组件520上。

83.在一些实施例中,机械臂533也可以为伸缩臂,通过机械臂533收缩,使机械臂533和手指5331共同将物料箱400抱至第一子转运组件510或第二子转运组件520上。

84.需要说明的是,同一机械臂驱动件531可驱动各机械臂533同时移动,即机械臂533将机器人100上的多层物料箱400同时移动至对应的第一子转运组件510或第二子转运组件520上。或者每个机械臂533对应一个机械臂驱动件531,机器人100上的各层物料箱400分别通过不同的机械臂驱动件531移动至对应的第一子转运组件510或第二子转运组件520上。

85.本技术实施例提供的物料箱转运系统,通过在第一子转运组件510和第二子转运组件520中的至少一者上设置机械臂组件530,通过机械臂组件530将机器人100上的物料箱400移动至转运单元500上,由此,提高了装卸机200的卸货效率。

86.请继续参见图1所示,本技术实施例提供的物料箱转运系统,还包括提升机600,提升机600位于输送机300和装卸机200之间,提升机600沿竖直方向升降,以在输送机300和装卸机200之间传输物料箱400。通过提升机600的升降运动,将转运单元500上的多层物料箱400逐一传输至输送机300上。

87.在本技术中,提升机600包括支撑架610,支撑架610上具有转运单元500,支撑架610上的转运单元500用于在输送机300和装卸机200之间传输物料箱400。也就是说,提升机600也设置转运单元500,提升机600中的支撑架610用于支撑转运单元500,以通过支撑架610上的转运单元500在输送机300和装卸机200之间传输物料箱400。

88.在具体实现时,提升机600上设置一层转运单元500,支撑架610上的第一子转运组件510与支撑架610上的第二子转运组件520连接,且支撑架610上的第一子转运组件510与

支撑架610上的第二子转运组件520同步升降。即通过同一驱动件驱动支撑架610上的第一子转运组件510与支撑架610上的第二子转运组件520同时上升和下降,这样,能减小提升机600占用空间,同时也节省成本。

89.图6为本技术实施例提供的物料箱转运系统中缓存货架的结构示意图。参见图1和图6所示,本技术实施例提供的物料箱转运系统,还包括缓存货架700,缓存货架700位于提升机600与装卸机200之间,以在提升机600和装卸机200之间传输物料箱400。这样,装卸机200可将多个物料箱400一次同时传输至缓存货架700上,装卸机200即可进行再次从机器人100上搬运货物的操作,或者,缓存货架700上的物料箱400一次同时传输至装卸机200上,装卸机200将多个物料箱400运输至机器人100。由此,提高了物料箱转运系统整体的工作效率。

90.在具体实现时,缓存货架700包括货架本体710,货架本体710上具有多层转运单元500,货架本体710上的转运单元500用于在提升机600和装卸机200之间传输物料箱400。提升机600上具有一层转运单元500,装卸机200和缓存货架700上可以具有多层转运单元500,缓存货架700起到了缓存货物的作用,装卸机200将多个物料箱400一次同时传输至缓存货架700上,或者一次同时将多个物料箱400运输至机器人100,通过提升机600在缓存货架700与输送机300之间进行装卸物料箱400操作,避免长时间占用装卸机200。

91.本技术实施例提供的物料箱转运系统,货架本体710上的转运单元500与移动支撑架210上具有的转运单元500一一对应设置。这样,便于在缓存货架700和装卸机200之间运输物料箱400。

92.图7为本技术实施例提供的物料箱转运系统中机器人的结构示意图。参见图1和图7所示,本技术实施例提供的物料箱转运系统,机器人100包括机器人本体110、搬运装置120和存储货架130,搬运装置120和存储货架130分别位于机器人本体110相对的两侧。搬运装置120相对于机器人本体110升降,且在存储货架130上存取物料箱400。存储货架130的数量为多个,多个存储货架130沿竖直方向间隔设置。

93.第一子转运组件510或第二子转运组件520与存储货架130一一对应设置这样,机器人100可以同时运输多个物料箱400或者拣选后的物料箱400。由此,提高了物料箱转运系统的工作效率。

94.实施例二

95.图8为本技术实施例提供的另一种物料箱转运系统的结构示意图;图9为图8中装卸机的结构示意图。参见图2至图9所示,本技术实施例二提供一种物料箱转运系统,其中,该物料箱转运系统与上述实施例一中的物料箱转运系统中转运单元500的结构不同,其余结构与上述实施例一中的物料箱转运系统相同,对于相同部分参照上述实施例一中的物料箱转运系统的描述,此处不再一一赘述。

96.在本实施例中,装卸机200上具有转运单元500,转运单元500包括第一子转运组件510,转运单元500相对于装卸机200沿预设的移动路线往复移动,第一子转运组件510正转,以使第一子转运组件510的输送方向与第一输送线350的输送方向一致;或者,第一子转运组件510反转,以使第一子转运组件510的输送方向与第二输送线360的输送方向一致。

97.具体的,转运单元500仅包括一个第一子转运组件510,第一子转运组件510的结构可以与上述实施例一中的第一子转运组件510的结构相同。本实施例中的第一子转运组件

510可以正转和反转。

98.这样,当转运单元500相对于装卸机200沿预设的移动路线移动至第一输送线350的端部时,第一子转运组件510的输送方向与第一输送线350的输送方向一致,物料箱400经第一子转运组件510进入第一输送线350。当转运单元500相对于装卸机200沿预设的移动路线移动至第二输送线360的端部时,第一子转运组件510的输送方向与第二输送线360的输送方向一致,拣选后的物料箱400经第二输送线360进入第一子转运组件510。

99.在具体实现时,机械臂组件530设置在第一子转运组件510上,通过机械臂组件530将机器人100上的物料箱400移动至转运单元500上,由此,提高了装卸机200的卸货效率。其中,机械臂组件530与上述实施例相同,此处不再赘述。

100.最后应说明的是:以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。