一种lcd料盘上料机

技术领域

1.本实用新型涉及自动化制造技术领域,具体涉及一种lcd料盘上料机。

背景技术:

2.lcd(liquid crystal display的简称)即液晶显示器,随着科技的发展,越来越多的企业都开始使用机械设备对显示器进行加工制造。目前,在lcd产品生产加工过程中一般都是将待加工处理的产品放置在上料盘中,配合机械手抓取上料盘中的物料进行加工处理。为了避免机械手抓取上料盘中的物料时误伤工人,在人工投放料盘以及取出空料盘时,需要将上料机构暂停,待料盘放满或者取出空料盘之后才启动工作,从而导致生产效率低下。

3.因此,行业内亟需一种能解决上述问题的方案。

技术实现要素:

4.本实用新型的目的在于针对现有技术的不足而提供一种lcd料盘上料机。

5.本实用新型的目的可以通过如下所述技术方案来实现。

6.一种lcd料盘上料机,包括上料机台、拍照定位机构、空盘搬运机构、两个料盘升降组件及两个料盘进出料机构,所述上料机台上设有两个左右并排的安装槽,两个所述料盘进出料机构分别设置在所述安装槽内,所述料盘升降组件设置在所述料盘进出料机构的前侧,所述空盘搬运机构横跨两个所述料盘升降组件设置在所述上料机台,所述拍照定位机构与其中一个所述料盘进出料机构对应设置。

7.作为优选地,所述料盘进出料机构包括进出料基座、缓存部件及进出料部件,所述进出料部件和所述缓存部件设置在所述进出料基座上,所述缓存部件设置在所述进出料基座上靠外的一端。

8.作为优选地,所述缓存部件包括阻挡气缸、校正件、正反向丝杆、校正电机、第一驱动电机及若干个第一滚轮,所述第一滚轮设置在所述进出料基座上并与所述第一驱动电机传动连接,所述校正电机驱动所述正反向丝杆转动,所述校正件套设在所述正反向丝杆的两端,所述阻挡气缸设置在所述第一滚轮的下方并从所述第一滚轮之间的间隙伸缩阻挡物料。

9.作为优选地,所述进出料部件包括第二驱动电机及若干个转杆,所述转杆设置在所述进出料基座上并与所述第二驱动电机传动连接,每个所述转杆上均套设有多个呈间隔设置的第二滚轮。

10.作为优选地,所述料盘升降组件包括升降模组、料盘托板及到位感应器,所述料盘托板滑动连接在所述升降模组上,所述到位感应器设置在所述升降模组的顶端。

11.作为优选地,所述拍照定位机构包括拍照定位架、定位调节模组、定位调节滑块及定位相机,所述定位调节模组横向设置在所述拍照定位架上,所述定位调节滑块与所述位调节模组滑动连接,所述定位相机安装在所述定位调节滑块上。

12.作为优选地,所述空盘搬运机构包括空盘搬运机架、第一空盘搬运模组、第一空盘搬运移动块、第二空盘搬运模组、第二空盘搬运移动块及吸附件,所述第一空盘搬运模组横向设置在所述空盘搬运机架上,所述第一空盘搬运移动块与所述第一空盘搬运模组滑动连接,所述第二空盘搬运模组纵向设置在所述第一空盘搬运移动块上,所述第二空盘搬运移动块与所述第二空盘搬运模组滑动连接,所述吸附件固定在所述第二空盘搬运移动块上。

13.与现有技术比,本实用新型的有益效果:

14.本实用新型研发了一种lcd料盘上料机,装载产品的料盘从其中一个料盘进出料机构送入后,料盘升降组件将料盘抬升,经过拍照定位机构确定产品位置后供配合使用的上料夹具移送,待上料完成后空盘搬运机构将空料盘移载在另一个料盘进出料机构送出,以此使得抓取产品的位置与人工放置位存在一定距离,使得在抓取产品的同时也可以继续放置产品上料,无需机台停止工作,有利于提高生产效率。

附图说明

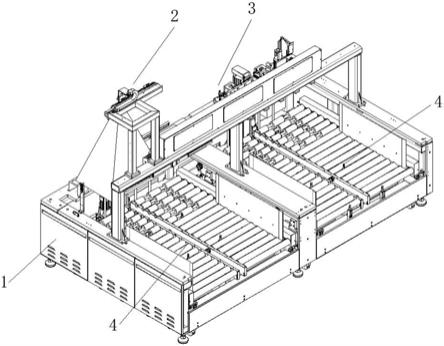

15.图1为本实用新型实施例中上料机的结构示意图。

16.图2为本实用新型实施例中上料机的另一角度的结构示意图。

17.图3为本实用新型实施例中料盘升降组件及料盘进出料机构的示意图。

具体实施方式

18.下面将结合具体实施例,对本实用新型的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通的技术人员在没有做出创造性劳动的前提下所获得的所有其它实施例,都属于本实用新型的保护范围。

19.一种lcd料盘上料机,如图1和图2所示,包括上料机台1、拍照定位机构2、空盘搬运机构3及两个料盘升降组件5、两个料盘进出料机构4,其中一个料盘进出料机构4将装满上料产品的料盘送至料盘升降组件5处抬升至预定位置处对料盘上的产品进行抓取上料,而另一个料盘进出料机构4将料盘升降组件5处传送过来的已完成上料的空料盘移送至人工处取走。所述上料机台1上设有两个左右并排的安装槽,两个所述进出料机构分别设置在所述安装槽内,两个所述料盘进出料机构4分别设置在所述安装槽内,使得两个料盘进出料机构4也并排设置,便于相互配合进行上料。所述料盘升降组件5设置在所述料盘进出料机构4的前侧,确保料盘进出料机构4将产品向前传送便可顺利并准确地传送至料盘升降组件5处。所述空盘搬运机构3横跨两个所述料盘升降组件5设置在所述上料机台1,确保空盘搬运机构3可以将料盘升降组件5上的空料盘抓取搬运至另一料盘升降组件5上移送出去。所述拍照定位机构2与其中一个所述料盘进出料机构4对应设置,拍照定位机构2用于确认产品的抓取位置,以便于配合使用的夹具抓取产品进行后续加工。

20.具体地,进行上料时,先将装满产品的料盘放置在图1中左侧的料盘进出料机构4处,料盘进出料机构4将料盘向前传送至料盘升降组件5处,料盘升降组件5将整个料盘向上抬升,拍照定位机构2对料盘上的产品进行检测,确认产品位置后反馈给配合使用的夹具抓取产品,当料盘上的产品全部被取走后,空盘搬运机构3将空料盘搬运至右侧的料盘升降组件5,该料盘升降组件5将空料盘下降并通过右侧的料盘进出料机构4送出。与此同时,由于

抓取产品的位置与人工放置位存在一定距离工人,可以在上料位置继续对下一料盘进行上料而不会对工人造成损坏,无需机台停止工作,有利于提高生产效率。

21.本实施例中提供的一种lcd料盘上料机,如图3所示,所述料盘进出料机构4包括进出料基座41、缓存部件42及进出料部件43,所述进出料部件43和所述缓存部件42设置在所述进出料基座41上,所述缓存部件42设置在所述进出料基座41上靠外的一端。缓存部件42用于存储物料,当前一料盘完成上料后可直接通过进出料部件43将料盘传送至料盘升降组件5处。

22.本实施例中提供的一种lcd料盘上料机,如图3所示,所述缓存部件42包括阻挡气缸424、校正件421、正反向丝杆(图中未示)、校正电机422、第一驱动电机423及若干个第一滚轮425,所述第一滚轮425设置在所述进出料基座41上并与所述第一驱动电机423传动连接,所述校正电机422驱动所述正反向丝杆转动,所述校正件421套设在所述正反向丝杆的两端,所述阻挡气缸424设置在所述第一滚轮425的下方并从所述第一滚轮425之间的间隙伸缩阻挡物料。具体地,将产品在料盘上装载好后放置在缓存部件42,阻挡气缸424上升来阻挡料盘被第一滚轮425传送,并且第一滚轮425驱动正反向丝杆,使两侧的校正件421往中间移动,进而校正料盘使料盘位于第一滚轮425的正中间。当需要上料时,阻挡气缸424向下回缩,料盘随着第一滚轮425往前传送至进出料部件43处,以此可以大大增加机台存料能力,减少人工上下料频率,有利于提高生产效率。

23.本实施例中提供的一种lcd料盘上料机,如图3所示,所述进出料部件43包括第二驱动电机431及若干个转杆432,所述转杆432设置在所述进出料基座41上并与所述第二驱动电机431传动连接,每个所述转杆432上均套设有多个呈间隔设置的第二滚轮433,便于与料盘升降组件配合。

24.本实施例中提供的一种lcd料盘上料机,如图3所示,所述料盘升降组件5包括升降模组51、料盘托板52及到位感应器53,所述料盘托板52滑动连接在所述升降模组51上,所述到位感应器53设置在所述升降模组51的顶端。进料时,料盘托板52将料盘进行抬升至到位感应器53处便停止抬升,避免料盘被抬升超过预定的位置。进料完成后,另一侧料盘升降组件5的料盘托板52将空料盘下降移送出。所述料盘托板52设有若干个条板,所述条板与所述第二滚轮433之间的间隔对应设置。也即,料盘托板52对料盘进行抬升前,料盘托板52的条板分别位于各个第二滚轮433之间的间隔中,不会对第二滚轮433的转动造成干涉。

25.本实施例中提供的一种lcd料盘上料机,如图2所示,所述拍照定位机构2包括拍照定位架、定位调节模组、定位调节滑块及定位相机,所述定位调节模组横向设置在所述拍照定位架上,所述定位调节滑块与所述位调节模组滑动连接,所述定位相机安装在所述定位调节滑块上,以此可以调解定位相机的检测位置,可适用不同的产品。

26.本实施例中提供的一种lcd料盘上料机,如图2所示,所述空盘搬运机构3包括空盘搬运机架31、第一空盘搬运模组32、第一空盘搬运移动块33、第二空盘搬运模组34、第二空盘搬运移动块35及吸附件36。所述第一空盘搬运模组32横向设置在所述空盘搬运机架31上,所述第一空盘搬运移动块33与所述第一空盘搬运模组32滑动连接,以此可以使吸附件36吸附料盘并移送至另一料盘升降组件5上。所述第二空盘搬运模组34纵向设置在所述第一空盘搬运移动块33上,所述第二空盘搬运移动块35与所述第二空盘搬运模组34滑动连接,所述吸附件36固定在所述第二空盘搬运移动块35上,以此可以调节吸附件36的上下位

置来吸附料盘。

27.以上借助具体实施例对本实用新型做了进一步描述,但是应该理解的是,这里具体的描述,不应理解为对本实用新型的实质和范围的限定,本领域内的普通技术人员在阅读本说明书后对上述实施例做出的各种修改,都属于本实用新型所保护的范围。