1.本技术涉及一种封袋装置及热缩膜包装设备。

背景技术:

2.目前在产品的外包装制程中,产品进入包装袋后需要对包装袋的开口进行密封,并切除包装袋多余的部分,传统方式为冲切包装袋的切刀具有一定温度,切刀与底刀冲切包装袋时高温将袋体融化结合以密封,同时切刀切除多余部分,但目前存在冲切质量不稳定导致切口不光滑,以及底刀更换困难的问题。

技术实现要素:

3.有鉴于此,有必要提供一种能够提高冲切质量并便于更换底刀的封袋装置及具有该封袋装置的热缩膜包装设备。

4.本技术一实施例中提供一种封袋装置,包括机架、底刀机构、压板机构及切刀机构。底刀机构连接于所述机架,包括第一升降组件及底刀,所述底刀可拆卸地连接所述第一升降组件,所述第一升降组件驱动所述底刀升降。压板机构连接于所述机架,包括第二升降组件及压板,所述第二升降组件驱动所述压板升降,所述压板与所述底刀能够相靠近以夹持包装袋的开口。切刀机构连接于所述压板组件,包括第三升降组件及切刀,所述第三升降组件驱动所述切刀升降,具有一定温度的所述切刀接触所述底刀以冲切所述压板与所述底刀夹持的所述包装袋。

5.上述封袋装置通过所述第一升降组件及所述第二升降组件驱动所述底刀及所述压板相靠近以夹持包装袋,再通过所述第三升降组件驱动所述切刀冲切所述底刀上的包装袋,同时通过所述底刀可拆卸地安装于所述第一升降组件,实现了提高冲切质量及便于更换所述底刀的目的。

6.在一些实施例中,所述第一升降组件包括第一升降架、旋转件、转轴及调节件,所述第一升降架滑动连接于所述机架,所述旋转件通过所述转轴可转动地连接于所述第一升降架,所述底刀可拆卸地安装于所述旋转件,所述调节件两端分别连接所述第一升降架及所述旋转件,所述调节件用于调节所述旋转件绕所述转轴转动直至所述底刀水平,实现了便于快速调节所述旋转件水平的目的。

7.在一些实施例中,所述转轴的轴线垂直于所述第一升降架及所述旋转件所在的平面,且所述转轴位于所述旋转件长度方向的中点处,两个所述调节件分别置于所述旋转件长度方向的两端以维持所述旋转件的水平,实现了稳定所述旋转件水平的目的。

8.在一些实施例中,所述调节件包括承载台、支撑台及抵杆,所述承载台设于所述第一升降架,所述支撑台设于所述旋转件,所述抵杆穿过所述支撑台并接触所述承载台,所述抵杆螺纹连接所述支撑台并能够通过转动调节所述支撑台与所述承载台之间的距离,进而调节所述旋转件的水平,实现了便于快速调节所述旋转件水平的目的。

9.在一些实施例中,所述第一升降组件还包括第一滑轨及第一驱动器,所述第一滑

轨及所述第一驱动器设于所述机架,所述第一升降架滑动连接于所述第一滑轨,所述第一驱动器用于驱动所述第一升降架升降,实现了底刀机构升降的目的。

10.在一些实施例中,所述第二升降组件包括第二升降架、第二滑轨及第二驱动器,所述第二滑轨及所述第二驱动器设于所述机架,所述第二升降架滑动连接于所述第二滑轨,所述第二驱动器用于驱动所述第二升降架升降,所述压板设于所述第二升降架底部,实现了压板机构升降的目的。

11.在一些实施例中,所述第三升降组件包括第三升降架、第三滑轨、第三驱动器及导柱,所述第三滑轨、所述导柱及所述第三驱动器设于所述第二升降架,所述切刀设于所述第三升降架底部,所述第三升降架滑动设于所述第三滑轨,所述导柱穿过所述第三升降架以对所述第三升降架导向,所述第三驱动器用于驱动所述第三升降架升降,实现了切刀机构升降的目的。

12.在一些实施例中,所述封袋装置还包括吸料组件,所述吸料组件连接于所述第一升降组件靠近所述切刀的一侧,所述吸料组件用于吸收所述切刀冲切下的所述包装袋废料,以便回收所述废料。

13.在一些实施例中,所述吸料组件包括吸料件、伸缩件及收集筒,所述吸料件连接所述第一升降组件并随所述第一升降组件升降,所述吸料件设有吸料口,所述伸缩件一端连通所述吸收口,另一端连通所述收集筒,所述吸料口用于吸收所述包装袋的废料,所述收集筒用于收纳所述包装袋的废料。

14.本技术一实施例中还提供了一种热缩膜包装设备,包括上述的封袋装置,所述封袋装置用于冲切并密封产品的包装袋。

15.上述热缩膜包装设备通过上述的封袋装置同样实现了提高冲切质量及便于更换所述底刀的目的。

附图说明

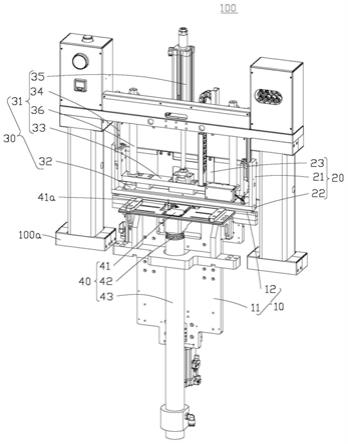

16.图1为本技术一实施例中封袋装置的立体示意图。

17.图2为图1中底刀机构的立体示意图。

18.图3为图1中封袋装置封袋前状态的主视图。

19.图4为图3中封袋装置封袋后状态的主视图。

20.主要元件符号说明

21.封袋装置100

22.机架100a

23.底刀机构10

24.第一升降组件11

25.底刀12

26.第一升降架13

27.旋转件14

28.转轴15

29.调节件16

30.承载台16a

31.支撑台16b

32.抵杆16c

33.第一驱动器17

34.压板机构20

35.第二升降组件21

36.压板22

37.第二升降架23

38.切刀机构30

39.第三升降组件31

40.切刀32

41.第三升降架33

42.第三滑轨34

43.第三驱动器35

44.导柱36

45.吸料组件40

46.吸料件41

47.吸料口41a

48.伸缩件42

49.收集筒43

具体实施方式

50.下面将结合本技术实施方式中的附图,对本技术的技术方案进行描述,显然,所描述的实施方式仅仅是本技术一部分实施方式,而不是全部的实施方式。

51.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

52.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。

53.本技术一实施例中提供一种封袋装置,包括机架、底刀机构、压板机构及切刀机构。底刀机构连接于所述机架,包括第一升降组件及底刀,所述底刀可拆卸地连接所述第一升降组件,所述第一升降组件驱动所述底刀升降。压板机构连接于所述机架,包括第二升降组件及压板,所述第二升降组件驱动所述压板升降,所述压板与所述底刀能够相靠近以夹持包装袋的开口。切刀机构连接于所述压板组件,包括第三升降组件及切刀,所述第三升降组件驱动所述切刀升降,具有一定温度的所述切刀接触所述底刀以冲切所述压板与所述底刀夹持的所述包装袋。

54.上述封袋装置通过所述第一升降组件及所述第二升降组件驱动所述底刀及所述压板相靠近以夹持包装袋,再通过所述第三升降组件驱动所述切刀冲切所述底刀上的包装袋,同时通过所述底刀可拆卸地安装于所述第一升降组件,实现了提高冲切质量及便于更换所述底刀的目的。

55.本技术一实施例中还提供了一种热缩膜包装设备,包括上述的封袋装置,所述封袋装置用于冲切并密封产品的包装袋。上述热缩膜包装设备通过上述的封袋装置同样实现了提高冲切质量及便于更换所述底刀的目的。

56.下面结合附图,对本技术的一些实施方式作详细说明。在不冲突的情况下,下述的实施方式及实施方式中的特征可以相互组合。

57.请参阅图1,本技术一实施例中提供了一种封袋装置100,用于密封产品的包装袋。封袋装置100包括机架100a、底刀机构10、压板机构20及切刀机构30。机架100a位置固定。底刀机构10及压板机构20连接于机架100a。底刀机构10包括第一升降组件11及底刀12,底刀12可拆卸地连接第一升降组件11以便更换易磨损的底刀12,第一升降组件11用于驱动底刀12升降。压板机构20包括第二升降组件21及压板22,第二升降组件21用于驱动压板22升降,压板22与底刀12相靠近后能够夹持包装袋的开口,以固定包装袋的开口至底刀12。切刀机构30连接于压板组件20,切刀机构30包括第三升降组件31及切刀32,第三升降组件31用于驱动切刀32升降。切刀32具有一定温度,在压板22与底刀12夹持包装袋后,切刀32朝底刀12移动直至冲切夹持的包装袋,冲切时切刀32的高温能够融化包装袋以使开口相结合密封,同时切刀32能够切除包装袋的多余部分以利于后续作业及美观。

58.请参阅图2,在一实施例中,第一升降组件11包括第一升降架13、旋转件14、转轴15及调节件16。第一升降架13滑动连接于机架100a。旋转件14通过转轴15可转动地连接于第一升降架13。底刀12可拆卸地安装于旋转件14顶部。调节件16两端分别连接第一升降架13及旋转件14,调节件16用于调节旋转件14绕转轴15转动直至底刀12水平,进而使底刀12呈水平状态,以提高切刀32的冲切质量并保证切口的整齐及光滑度。

59.为了便于调节底刀12的水平,在一实施例中,转轴15的轴线垂直于第一升降架13及旋转件14所在的平面,且转轴15位于旋转件14长度方向的中点处。两个调节件16分别根据转轴15对称置于旋转件14长度方向的两端,以便于调节并保持旋转件14及底刀12的水平。

60.在一实施例中,每个调节件16包括承载台16a、支撑台16b及抵杆16c。承载台16a设于第一升降架13,支撑台16b设于旋转件14,抵杆16c穿过支撑台16b并接触承载台16a。抵杆16c通过螺纹连接支撑台16b并能够通过转动调节抵杆16c伸出支撑台16b的长度,以调节支撑台16b与承载台16a之间的距离,进而调节旋转件14上底刀12的倾斜角度直至水平。作为示范性举例,抵杆16c为螺钉。

61.在一实施例中,底刀12两端通过快拆螺丝连接旋转件14,以实现便于更换磨损的底刀12的目的。

62.第一升降组件11还包括第一滑轨(图未示)及第一驱动器17。第一滑轨及第一驱动器17固定设于机架100a。第一升降架13滑动连接于第一滑轨。第一驱动器17用于驱动第一升降架13升降。作为示范性举例,第一驱动器17为直线丝杠电机。在一实施例中,第一升降架13侧壁设有插板,机架100a设有光电感应器,第一升降架13升降时,插板能够插入光电感

应器,以感应第一升降架13的位置,防止第一升降架13过度移动。

63.请参阅图1,第二升降组件21包括第二升降架23、第二滑轨及第二驱动器(图未示)。第二滑轨及第二驱动器设于机架100a。第二升降架23滑动连接于第二滑轨,并置于第一升降架13的正上方。第二驱动器用于驱动第二升降架23升降。压板22设于第二升降架23底部,以使压板22置于底刀12的正上方。

64.第三升降组件31包括第三升降架33、第三滑轨34、第三驱动器35及导柱36。第三滑轨34、导柱36及第三驱动器35固定设于第二升降架23,并随第二升降架23升降。切刀32设于第三升降架33底部。两个第三滑轨34分别竖直设于第二升降架23两侧。第三升降架33两侧分别滑动设于两第三滑轨34。两导柱36相平行设置并穿过第三升降架33以对第三升降架33的移动导向。第三驱动器35用于驱动第三升降架33升降,以带动切刀32升降。作为示范性举例,第三驱动器35为气缸或直线丝杠电机。

65.封袋装置100还包括吸料组件40。吸料组件40连接于第一升降组件11靠近切刀32的一侧。吸料组件40用于吸收切刀32冲切下的包装袋废料。

66.吸料组件40包括吸料件41、伸缩件42及收集筒43。吸料件41连接第一升降组件11并随第一升降组件11升降。吸料件41顶部设有吸料口41a。伸缩件42可伸缩,且一端连通吸收口41a,另一端连通收集筒43。吸料口41a用于真空吸收包装袋的废料,收集筒43用于收纳冲切下的包装袋的废料。作为示范性举例,伸缩件42为伸缩风筒。

67.请参阅图3及图4,综上所述,封袋装置100密封包装袋的一实施方式为:第一驱动器17驱动第一升降架13带动吸料件41下降,第二驱动器驱动第二升降架23上升,第三驱动器35驱动第三升降架33上升;将底刀12通过快拆螺丝安装至第一升降架13上,并通过扭动两抵杆16c调节底刀12至水平;将产品的包装袋置于切刀32及底刀12之间;第一驱动器17驱动第一升降架13带动吸料件41上升,第二驱动器驱动第二升降架23下降,直至压板22将包装袋压至底刀12上;第三驱动器35驱动第三升降架33下降,直至接触底刀12,进而冲切并密封包装袋;冲切后,吸料件41通过吸料口41a吸收包装袋废料,直至废料进入收集筒43。

68.本技术一实施例中还提供了一种热缩膜包装设备(图未示),包括封袋装置100,封袋装置100用于冲切并密封产品的包装袋。

69.上述封袋装置100通过第一升降组件11及第二升降组件21驱动底刀12及压板22相靠近以夹持包装袋,再通过第三升降组件31驱动切刀32冲切底刀12上的包装袋,同时通过底刀12可拆卸地安装于第一升降组件11,实现了提高冲切质量及便于更换底刀12的目的。上述热缩膜包装设备通过上述的封袋装置100同样实现了提高冲切质量及便于更换所述底刀12的目的。

70.另外,本技术领域的普通技术人员应当认识到,以上的实施方式仅是用来说明本技术,而并非用作为对本技术的限定,只要在本技术的实质精神范围之内,对以上实施例所作的适当改变和变化都落在本技术的公开范围之内。