1.本实用新型涉及自动化技术领域,尤其涉及一种料盘的新型全自动上下料装置。

背景技术:

2.在自动化生产制造技术领域中,经常需要对物料进行上下料,而物料一般是放置于料盘内的,因此,对料盘的自动供料及下料的需求量较大,而现有的对料盘的上下料装置大多存在结构复杂、占地面积较大等不足之处,使用起来极为不便。

技术实现要素:

3.本实用新型的目的是提供一种料盘的新型全自动上下料装置,该装置设有料盘上料装置、料盘下料装置、料盘转运装置和料盘定位移载装置,通过上述装置的相互配合,即可实现对料盘的自动上料、转运及下料等全部工序,自动化程度高、工作效率高,且夹紧模组只需一个升降气缸即可驱动两夹紧板夹紧或松开料盘,可降低成本,且可保证结构的紧凑性,进而降低占地面积,此外,该装置整体设计合理、使用方便、实用性强。

4.为实现上述目的,采用以下技术方案:

5.一种料盘的新型全自动上下料装置,包括安装架、安装于安装架一端的料盘上料装置、安装于安装架另一端的料盘下料装置,以及安装于安装架且位于料盘上料装置和料盘下料装置之间的料盘转运装置;所述安装架上还安装有料盘定位移载装置,且料盘上料装置上还设有用于层叠放置料盘的抽屉机构;所述料盘定位移载装置用于将抽屉机构上的料盘逐一限位固定,以便外部的移载机构取料;所述料盘定位移载装置还用于将取完料的空料盘移载至料盘转运装置上,料盘转运装置用于在该料盘补满料后,将其转运至料盘下料装置上。

6.进一步地,所述料盘上料装置包括沿竖直方向安装于安装架上的上料升降滑轨模组、与上料升降滑轨模组滑动连接的上料升降板,以及用于驱动上料升降板升降的上料升降机构;所述抽屉机构安装于上料升降板上。

7.进一步地,所述料盘定位移载装置包括安装于安装架顶部且位于抽屉机构上方的夹紧定位机构,以及安装于安装架一侧并与夹紧定位机构驱动连接的平移驱动机构。

8.进一步地,所述夹紧定位机构包括沿安装架长度方向布置于其顶部的第一滑轨模组、滑动布置于第一滑轨模组上的两夹紧板,以及安装于平移驱动机构上并用于驱动两夹紧板夹紧或松开料盘的夹紧模组。

9.进一步地,所述夹紧模组包括两轴承随动器、安装于平移驱动机构上的第一升降气缸,以及与第一升降气缸的输出轴连接的升降导向板;每一夹紧板的一端各安装一轴承随动器,且升降导向板一侧与两轴承随动器对应处还倾斜开设有两导向槽口;每一轴承随动器对应布置于一导向槽口内;所述第一升降气缸用于驱动升降导向板升降,升降导向板用于在做升降运动时,经导向槽口、轴承随动器带动两夹紧板相互靠近或远离。

10.进一步地,所述平移驱动机构包括布置于安装架一侧的平移安装板、安装于平移

安装板上的第一平移气缸,以及与第一平移气缸连接的平移连接板;所述第一升降气缸安装于平移连接板上。

11.进一步地,所述料盘转运装置包括沿竖直方向安装于安装架上的转运升降机构、与转运升降机构连接的转运升降板,以及安装于转运升降板上的转运平移机构。

12.进一步地,所述料盘下料装置包括安装于安装架上的下料安装板、安装于下料安装板上的下料升降机构,以及与下料升降机构连接的下料升降托板;所述下料安装板的顶部还安装有料框夹紧机构。

13.采用上述方案,本实用新型的有益效果是:

14.该装置设有料盘上料装置、料盘下料装置、料盘转运装置和料盘定位移载装置,通过上述装置的相互配合,即可实现对料盘的自动上料、转运及下料等全部工序,自动化程度高、工作效率高,且夹紧模组只需一个升降气缸即可驱动两夹紧板夹紧或松开料盘,可降低成本,且可保证结构的紧凑性,进而降低占地面积,此外,该装置整体设计合理、使用方便、实用性强。

附图说明

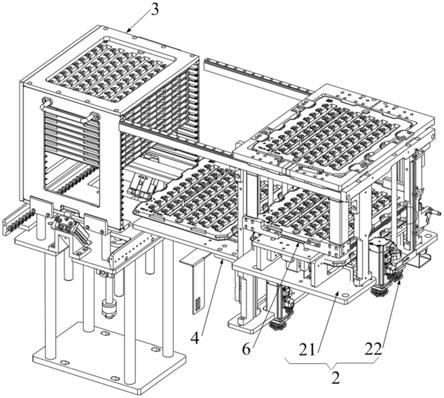

15.图1为本实用新型的立体图;

16.图2为图1另一视角的立体图;

17.图3为图2的a处局部放大示意图;

18.图4为本实用新型的料盘下料装置的立体图;

19.图5为本实用新型的料盘转运装置的立体图;

20.其中,附图标识说明:

21.1—安装架;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2—料盘上料装置;

22.3—料盘下料装置;

ꢀꢀꢀꢀꢀꢀꢀꢀ

4—料盘转运装置;

23.5—料盘定位移载装置;

ꢀꢀꢀꢀ

6—抽屉机构;

24.21—上料升降板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22—上料升降机构;

25.31—下料安装板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32—下料升降机构;

26.33—下料升降托板;

ꢀꢀꢀꢀꢀꢀꢀ

34—料框夹紧机构;

27.41—转运升降机构;

ꢀꢀꢀꢀꢀꢀꢀ

42—转运升降板;

28.43—转运平移机构;

ꢀꢀꢀꢀꢀꢀꢀ

51—夹紧定位机构;

29.52—平移驱动机构;

ꢀꢀꢀꢀꢀꢀꢀ

511—第一滑轨模组;

30.512—夹紧板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

513—轴承随动器;

31.514—第一升降气缸;

ꢀꢀꢀꢀꢀꢀ

515—升降导向板;

32.516—导向槽口;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

521—平移安装板;

33.522—第一平移气缸;

ꢀꢀꢀꢀꢀꢀ

523—平移连接板。

具体实施方式

34.以下结合附图和具体实施例,对本实用新型进行详细说明。

35.参照图1至5所示,本实用新型提供一种料盘的新型全自动上下料装置,包括安装架1、安装于安装架1一端的料盘上料装置2、安装于安装架1另一端的料盘下料装置3,以及

安装于安装架1且位于料盘上料装置2和料盘下料装置3之间的料盘转运装置4;所述安装架1上还安装有料盘定位移载装置5,且料盘上料装置2上还设有用于层叠放置料盘的抽屉机构6;所述料盘定位移载装置5用于将抽屉机构6上的料盘逐一限位固定,以便外部的移载机构取料;所述料盘定位移载装置5还用于将取完料的空料盘移载至料盘转运装置4上,料盘转运装置4用于在该料盘补满料后,将其转运至料盘下料装置3上。

36.其中,所述料盘上料装置2包括沿竖直方向安装于安装架1上的上料升降滑轨模组、与上料升降滑轨模组滑动连接的上料升降板21,以及用于驱动上料升降板21升降的上料升降机构22;所述抽屉机构6安装于上料升降板21上;所述料盘定位移载装置5包括安装于安装架1顶部且位于抽屉机构6上方的夹紧定位机构51,以及安装于安装架1一侧并与夹紧定位机构51驱动连接的平移驱动机构52;所述夹紧定位机构51包括沿安装架1长度方向布置于其顶部的第一滑轨模组511、滑动布置于第一滑轨模组511上的两夹紧板512,以及安装于平移驱动机构52上并用于驱动两夹紧板512夹紧或松开料盘的夹紧模组。

37.所述夹紧模组包括两轴承随动器513、安装于平移驱动机构52上的第一升降气缸514,以及与第一升降气缸514的输出轴连接的升降导向板515;每一夹紧板512的一端各安装一轴承随动器513,且升降导向板515一侧与两轴承随动器513对应处还倾斜开设有两导向槽口516;每一轴承随动器513对应布置于一导向槽口516内;所述第一升降气缸514用于驱动升降导向板515升降,升降导向板515用于在做升降运动时,经导向槽口516、轴承随动器513带动两夹紧板512相互靠近或远离;所述平移驱动机构52包括布置于安装架1一侧的平移安装板521、安装于平移安装板521上的第一平移气缸522,以及与第一平移气缸522连接的平移连接板523;所述第一升降气缸514安装于平移连接板523上;所述料盘转运装置4包括沿竖直方向安装于安装架1上的转运升降机构41、与转运升降机构41连接的转运升降板42,以及安装于转运升降板42上的转运平移机构43;所述料盘下料装置3包括安装于安装架1上的下料安装板31、安装于下料安装板31上的下料升降机构32,以及与下料升降机构32连接的下料升降托板33;所述下料安装板31的顶部还安装有料框夹紧机构34。

38.本实用新型工作原理:

39.继续参照图1至5所示,本实施例中,上料升降机构22的数量设置为两个,分别位于上料升降板21的一侧,可保证上料升降板21升降的平稳性;该实施例中,上料升降机构22采用电机加丝杆的传动方式,工作时,人工将抽屉机构6从安装架1内拉出,随后,层叠放置若干放有物料的料盘,再推进安装架1内;随后,上料升降机构22驱动其上升,使得位于最上层的料盘与两夹紧板512持平;随后,第一升降气缸514驱动升降导向板515下降,升降导向板515在下降时,轴承随动器513会沿导向槽口516向上运动,进而带动两夹紧板512相互靠近,以将料盘夹紧固定,此时,外部的移载机构将料盘上的物料逐一移载至下一工序;待料盘上的物料移载完毕后,第一平移气缸522驱动平移连接板523带动空的料盘移动至转运平移机构43上;转运平移机构43包括第二平移气缸、与第二平移气缸驱动连接的第一平移板、安装于第一平移板上的第三平移气缸,以及与第三平移气缸驱动连接的第二平移板;转运升降机构41也采用电机加丝杆的传动方式,第一平移气缸522将空料盘移载至第二平移板上后,两夹紧板512将空料盘松开,随后,转运升降机构41驱动第二平移板下降,人工或外部移载机构对该料盘进行装料;下料安装板31的顶部设有料框,料框夹紧机构34包括两夹紧气缸,可将料框夹紧固定,在第二平移板上的料盘装完料后,第二平移气缸和第三平移气缸相互

配合,先将料盘移动至下料升降托板33上,随后再将其插入至料框内即可,简单方便。

40.以上仅为本实用新型的较佳实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。