1.本实用新型属于船舶制造技术领域,具体涉及一种用于船舶制造的补板安装结构。

背景技术:

2.在船舶制造过程中,船板的壁板上开设有便于组装的贯穿孔或插槽,在对应的组装完成后,需要在贯穿孔处或插槽处焊接补板将其部分或完全闭合,以保证船舶下水之后能够安全运营,符合安全部门或行业相关部门制定的标准。例如船舶的水密舱室,通过隔板分成多个互不相通的舱室,隔板与舱壁的连接处为最可能漏水的地方,因此该处密封性能要求较高。

3.现有船舶水密舱室的隔板与舱壁的连接处通常在一面焊接水密补板,隔板的拐角处两侧壁均易发生漏水现象,而补板仅对隔板与舱壁的一侧壁的连接处进行密封,舱室的密封效果差,导致船舶运输过程中,相邻两舱室之间的相对独立性较差。

技术实现要素:

4.本实用新型的目的在于提供一种用于船舶制造的补板安装结构,以解决现有的船舶水密舱室隔板与舱壁的连接处的密封处理为单侧及单壁补板,密封效果差,相邻两舱室之间的相对独立性较差的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种用于船舶制造的补板安装结构,包括舱壁和隔板,且隔板与舱壁的内侧壁及底部垂直连接,所述舱壁的内壁上安装有两块水密补板,且两块水密补板分别与隔板相对的两侧壁贴合,每块所述水密补板的相邻两侧边均嵌设并焊接于舱壁上。

6.优选的,每块所述水密补板均包括呈矩形的板块本体,且每块板块本体远离舱壁的一处拐角均切割有缺口。

7.优选的,所述舱壁上开设有呈“l”型的插槽,且插槽的两边分别分布于舱壁内侧壁及底部上,所述水密补板的相邻两侧边均插设并焊接于插槽内。

8.优选的,所述舱壁内壁上位于插槽两侧均开设有呈“l”型的补板插口,且补板插口的两边分别位于舱壁内侧壁及底部上,每块所述水密补板的相邻两侧边均插设并焊接于一个补板插口内。

9.优选的,每个所述补板插口的厚度均大于水密补板的厚度。

10.优选的,每个所述补板插口的深度均大于插槽的深度,且补板插口在舱壁侧壁上的高度不小于插槽的高度。

11.本实用新型与现有技术相比,具有以下有益效果:

12.(1)本实用新型通过在舱壁上位于插槽拐角的两侧均开设呈l型的补板插口,补板插口的侧边高度不低于隔板插槽高度,每个补板插口内均插设有水密补板,且两块水密补板均与隔板贴合,插口的厚度比补板厚度多大约6mm的距离,用于填焊,两侧的水密补板均

能对隔板拐角的两条边进行密封,实现双侧双壁的密封,进一步提高了隔板与舱壁连接处的密封性能,以及相邻两舱室的相对独立性。

13.(2)本实用新型通过在每块水密补板远离舱壁的拐角处均切有缺口,保证水密补板强度的同时起到节省材料的作用,还能减轻补板的重量,切下的材料可回收利用,避免材料的浪费。

附图说明

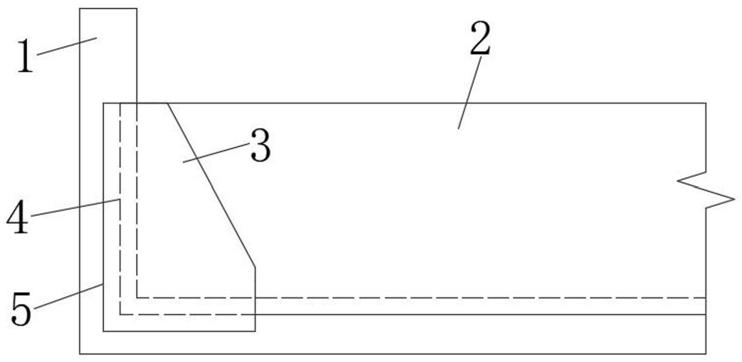

14.图1为本实用新型的结构示意图;

15.图2为本实用新型的俯视图;

16.图3为本实用新型水密补板的结构示意图;

17.图中:1、舱壁;2、隔板;3、水密补板;31、板块本体;32、缺口;4、插槽;5、补板插口。

具体实施方式

18.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

19.请参阅图1-图3所示,本实用新型提供如下技术方案:一种用于船舶制造的补板安装结构,包括舱壁1和隔板2,且隔板2与舱壁1的内侧壁及底部垂直连接,舱壁1的内壁上安装有两块水密补板3,且两块水密补板3分别与隔板2相对的两侧壁贴合,每块水密补板3的相邻两侧边均嵌设并焊接于舱壁1上,能够对隔板2拐角的双侧双边进行密封,提高隔板2与舱壁1连接边缘的密封效果,提高相邻两舱室的相对独立性。

20.进一步的,每块水密补板3均包括呈矩形的板块本体31,且每块板块本体31远离舱壁1的一处拐角均切割有缺口32,节省材料,减轻水密补板3的重量。

21.更进一步的,舱壁1上开设有呈“l”型的插槽4,且插槽4的两边分别分布于舱壁1内侧壁及底部上,水密补板3的相邻两侧边均插设并焊接于插槽4内。

22.具体的,舱壁1内壁上位于插槽4两侧均开设有呈“l”型的补板插口5,且补板插口5的两边分别位于舱壁1内侧壁及底部上,每块水密补板3的相邻两侧边均插设并焊接于一个补板插口5内。

23.值得说明的是,每个补板插口5的厚度均大于水密补板3的厚度,水密补板3的一面与隔板2贴合后,另一面至补板插口5的内壁存在大约6mm的间隙,用于填焊。

24.进一步的,每个补板插口5的深度均大于插槽4的深度,保证水密补板3的密封效果,且补板插口5在舱壁1侧壁上的高度不小于插槽4的高度,保证隔板2边缘的密封性。

25.本实用新型的工作原理及使用流程:在使用本实用新型时,工作人员首先将隔板2插设并焊接于舱壁1的插槽4内后,将每块水密补板3均插入一个补板插口5内,令板块本体31的两侧边均与补板插口5配合,同时板块本体31与隔板2贴合,再在补板插口5内填焊将水密补板3与舱壁1进行连接,即可对隔板2拐角的双侧双边进行密封。

26.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修

改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

技术特征:

1.一种用于船舶制造的补板安装结构,其特征在于:包括舱壁(1)和隔板(2),且隔板(2)与舱壁(1)的内侧壁及底部垂直连接,所述舱壁(1)的内壁上安装有两块水密补板(3),且两块水密补板(3)分别与隔板(2)相对的两侧壁贴合,每块所述水密补板(3)的相邻两侧边均嵌设并焊接于舱壁(1)上。2.根据权利要求1所述的一种用于船舶制造的补板安装结构,其特征在于:每块所述水密补板(3)均包括呈矩形的板块本体(31),且每块板块本体(31)远离舱壁(1)的一处拐角均切割有缺口(32)。3.根据权利要求2所述的一种用于船舶制造的补板安装结构,其特征在于:所述舱壁(1)上开设有呈“l”型的插槽(4),且插槽(4)的两边分别分布于舱壁(1)内侧壁及底部上,所述水密补板(3)的相邻两侧边均插设并焊接于插槽(4)内。4.根据权利要求3所述的一种用于船舶制造的补板安装结构,其特征在于:所述舱壁(1)内壁上位于插槽(4)两侧均开设有呈“l”型的补板插口(5),且补板插口(5)的两边分别位于舱壁(1)内侧壁及底部上,每块所述水密补板(3)的相邻两侧边均插设并焊接于一个补板插口(5)内。5.根据权利要求4所述的一种用于船舶制造的补板安装结构,其特征在于:每个所述补板插口(5)的厚度均大于水密补板(3)的厚度。6.根据权利要求5所述的一种用于船舶制造的补板安装结构,其特征在于:每个所述补板插口(5)的深度均大于插槽(4)的深度,且补板插口(5)在舱壁(1)侧壁上的高度不小于插槽(4)的高度。

技术总结

本实用新型属于船舶制造技术领域,公开了一种用于船舶制造的补板安装结构,包括舱壁和隔板,且隔板与舱壁的内侧壁及底部垂直连接,所述舱壁的内壁上安装有两块水密补板,且两块水密补板分别与隔板相对的两侧壁贴合,每块所述水密补板的相邻两侧边均嵌设并焊接于舱壁上,本实用新型通过在舱壁上位于插槽拐角的两侧均开设呈L型的补板插口,补板插口的侧边高度不低于隔板插槽高度,每个补板插口内均插设有水密补板,且两块水密补板均与隔板贴合,插口的厚度比补板厚度多个填焊间隙,两侧的水密补板均能对隔板拐角的两条边进行密封,进一步提高了隔板与舱壁连接处的密封性能,以及相邻两舱室的相对独立性。两舱室的相对独立性。两舱室的相对独立性。

技术研发人员:朱兵 朱海荣 姜九斤

受保护的技术使用者:淮安市运河船业有限公司

技术研发日:2021.09.07

技术公布日:2022/2/8