1.本发明涉及船舶设计与制造领域,涉及到一种半潜船,特别涉及到一种带有气囊的框架式浮岛,以及装配有该框架式浮岛的半潜船。

背景技术:

2.半潜船,也称半潜式母船,是一种海上大型构造物运输特种工程船舶。它的主要工作过程是:首先使半潜船下潜到要求的吃水深度,将待装的货物浮移至船舶主甲板上方后上浮,同时装载的货物被托起,待主甲板出水后将货物固定好运至目的地,然后船舶再度下沉至要求的深度,将装载的货物拆卸后浮移出。为了完成上述动作,船体内部通常设有多个压载舱,装卸作业时的下潜和上浮均靠打入压载水和排出压载水来完成。

3.以往的半潜船在卸载作业下潜时,船底尾部要坐于海底平面上,利用海底反作用力来支持货物重力,由此需要潜水员下水查看船底情况,对水深亦有要求。而现在的半潜船经过了技术改进,通过在船身上加装浮力箱,亦叫浮岛,具体可见船艏部以及船艉部的左右两侧,或两只可移动浮岛,从而使得船身能够平稳地以水平姿态下潜,并调整载货时半潜船的浮态。目前半潜船浮岛的形式均为箱式结构,如此结构所具有的缺点十分明显:1、通常迎风面较大,会产生由风载而带来的明显倾覆力矩;2、浮岛重心较高,在船舶横摇时,由于惯性而产生的倾覆力矩较大。上述两种缺点均会对船舶的稳性产生根本性影响。

4.随着半潜船运输和使用场景的拓展,较低的下潜深度已无法满足部分实际工作的需要。目前最为常见的半潜船下潜深度通常在5~30米。而若欲要达到更大的下潜深度,浮岛的体积需相应加大以提供更大的储备浮力支持,而由于在载运状态时的浮岛基本全部处在水线以上,过大体积的浮岛具有相当的高度,有时甚至可高达50米左右,此时常规箱式浮岛的缺陷将被放大,通过模拟得到的结果可知,由风载以及摇摆而带来的倾覆力矩容易为其稳定性的破坏性成因,严重影响半潜船舶的工作安全。

5.在一种现有技术方案当中,增加浮岛的数量以求降低每个浮岛的自身高度,从而解决重心过高的问题,并且利用特定的浮岛位置排布,合理优化迎风面积。但此种方法会减少半潜船甲板的实际有效使用面积,降低运载货物种类的多样性,而且还会在某些可移动浮岛船舶设计上增加浮岛的移动难度。

6.由此可见,在现有技术当中,为了增加半潜船的下潜深度,基本只能通过在浮岛纵向体积和横向体积中寻求平衡,其余的解决方案有限,从根本上无可避免的带来已知的技术缺陷。

7.参考文献1:《半潜船发展历史与展望》参考文献2:《大型半潜船发展前景》参考文献3:《半潜船船型特点及其发展前景》参考专利1:中国发明cn202110446320.x《多功能自主半潜船》参考专利2:中国实用新型cn201520168567.x《一种半潜船》参考专利3:中国发明cn201810016097.3《一种半潜船浮箱改造方法》

技术实现要素:

8.本发明的目的在于,对现有技术当中的半潜船结构进行适当且有价值的改进,以解决或有利于解决现有技术当中存在的若干技术问题和技术矛盾。

9.为了达到上述目的,本发明提供了以下多个技术方案:技术方案1:一种带有气囊的框架式浮岛,其特征在于,包括浮岛框架,以及固定安装在所述浮岛框架上的气囊;所述气囊包括卡套式充放气管接头,所述卡套式充放气管接头通过气管与气源相连接。

10.本发明的设计理念在于,将原本呈刚性的浮力腔体改为呈柔性的浮力腔体,即用可以充放气的气囊形式来代替原本的钢板立体结构,以此使得框架式浮岛能够在半潜船处于不同情况下改变自身形态,从而使迎风面、重心等因素带来可变性影响。

11.浮岛框架的作用在于对气囊提供空间支持,使其能够合理的布置在预定的空间范围内,并在气囊受到浮力和水压情况下保持位置和状态的稳固。气源通过气管与气囊的卡套式充放气管接头相连接,气源不仅可以对气囊进行充气动作,亦可根据选定不同的具体气源种类而同时实现可对气囊进行放气动作。气囊的数量为至少一个,通常为多个,多排和/或多列,在同一平面上均匀排布,亦在三维空间上形成方形结构。

12.当半潜船处于正常航行时,可以选择将气囊进行完全放气,或进一步收起,以保证框架式浮岛具有最小迎风面、最小质量和最低重心;当半潜船处于下潜阶段时,可以选择将气囊进行完全充气,使其恢复为向半潜船提供浮力的实际功能。在上述设计方案当中,由于框架式浮岛相比钢板立体结构浮岛在等宽高情况下具有更轻的自身质量,因此框架式浮岛可根据半潜船所设计的更深下潜深度,适当增加自身高度,此情况下仍具备极小的迎风面,以及更低的半潜船整体重心。

13.通过对技术方案1优化而得到的技术方案2:带有气囊的框架式浮岛还包括一箱型底座,所述浮岛框架固定在所述箱型底座上方。

14.箱型底座可以提供一定压载舱,以方便框架式浮岛整体的重浮力平衡,降低结构工作强度,以及半潜船浮态更加容易调整。

15.通过对技术方案1优化而得到的技术方案3:所述浮岛框架呈桁架式结构,所述气囊位于所述桁架式结构的合围之内;位于所述气囊与相邻所述桁架式结构的间隙区域中设置有拉紧的限制绳索。

16.将浮岛框架设计为桁架式结构的目的在于,可以使浮岛框架整体结构更加稳定,具有极少的迎风面的同时能够限制气囊的位移以及弯曲,为气囊提供回复力矩。较为优选的,桁架式结构呈对称态布置在气囊的周围。当气囊的数量为多个时,限制绳索用于限制该多个气囊的相对位置,并确保各单独气囊被限定在各自的指定位置上。

17.通过对技术方案1优化而得到的技术方案4:所述浮岛框架包括至少两个气囊固定水平桁架板;当所述气囊固定水平桁架板为两个时,所述气囊固定水平桁架板分别置于所述浮岛框架的顶部以及底部;当所述气囊固定水平桁架板为多于两个时,所述气囊固定水平桁架板分别置于所述浮岛框架的顶部、底部以及中部;所述气囊的两端分别固定于相邻两个所述气囊固定水平桁架板上。

18.气囊固定水平衡板的作用在于对气囊提供更为有效的空间固定锚点,气囊可稳定的以垂直形态固定在浮岛框架上,且当气囊数量为多个时,能够有效保证各气囊中心断面

处在同一水平面上。当气囊固定水平衡板的数量为两个时,垂直方向的气囊总体行数为一行;而当气囊固定水平衡板的数量为n个时,其中n大于2,此时垂直方向的气囊总体行数为n-1行,如此可以有效降低每个气囊的高度,降低单一气囊的水压程度,提高气囊整体的充气速度,降低各气囊自身空间形态的控制难度。

19.通过对技术方案4优化而得到的技术方案5:位于所述气囊固定水平桁架板上固定安装有气囊尖端卡槽,所述气囊的两端分别对应的固定在位于上下两方向的所述气囊尖端卡槽上;位于所述气囊尖端卡槽上设置有供所述气管连通或通过的孔隙;其中,若当所述气管与所述孔隙相连通时,所述气囊的所述卡套式充放气管接头与所述孔隙气密连接;若当所述气管通过所述孔隙时,所述气管直接与所述卡套式充放气管接头相连接。

20.由于气囊两端通常呈现缩口的锥形结构,随着截面积变小,所提供的浮力以及回复力矩亦会逐渐变小。当设计了气囊尖端卡槽后,气囊的端部可以固定安装在气囊尖端卡槽的槽位内,以弥补上述不足,从而满足稳性的要求。

21.通过对技术方案5优化而得到的技术方案6:所述气囊尖端卡槽带有锥形槽体,所述气囊的两端部位为锥形结构,呈锥形结构的所述气囊两端部位固定契合安装在所述锥形槽体内。

22.本设计方案的目的在于,为气囊的端部提供契合度更高的支撑环境,并更有利于气囊空间位置的有效保持,同时对气囊端部构建更佳的气密效果具有积极的作用。

23.通过对技术方案1优化而得到的技术方案7:位于相邻的两所述气囊固定水平桁架板之间设置有至少一个气囊固定套板,所述气囊固定套板固定连接在所述浮岛框架上。

24.由于气囊本身具备柔性特质,即便在内部存在较大气压情况下,过长的气囊亦容易在中部形成变形或坍塌。设置气囊固定套板的目的在于,进一步对气囊的空间位置进行固定,特别是气囊的中间预留接口,以此降低气囊位于水下环境的水流作用影响,防止各气囊之间发生挤压。

25.技术方案8:一种半潜船,其特征在于,包括主船体、大固定浮箱以及如权利要求1~7任一所述的带有气囊的框架式浮岛;所述主船体由至少一个船主体构成,船主体内设置有至少一个压载舱,所述大固定浮箱固定安装在至少一个所述船主体上,所述带有气囊的框架式浮岛永久固定、可拆卸固定或滑动固定安装于至少一个所述船主体上。

26.主船体可为单甲板型或拼接甲板型,所述拼接甲板型即为主船体包括了多个船主体,各船主体之间串联或并联。大固定浮箱可单独设置亦可与船上建筑同建为一体。带有气囊的框架式浮岛的位置变化可能性,可根据其与船主体之间的连接方式不同而不同。当为永久固定时,可通过焊接连接实现,框架式浮岛无法在船主体上自由移动;而可拆卸固定则使其能够根据具体位置需要进行人为安排,其通过通过螺栓连接实现;滑动固定安装能够使其根据设定好的滑动轨迹进行滑动锁定布置,通过滑动卡槽连接实现。

27.技术方案9:一种半潜船升降控制方法,其特征在于,包括下潜阶段和上浮阶段;其中所述下潜阶段包括以下若干步骤:a.将气管连接到气囊的卡套式充放气管接头上,并利用气源对气囊进行充气;b.持续充气直至气囊内气压达到额定气压,停止充气并密封气囊;其中额定气压计算公式为p=(g*9.8)/(n*π*r2/4)/1000,其中p为额定工作气压,单位mpa; g为顶升重量,单位t;n为气囊的数目,单位个;r为单个气囊承压面直径,单位m;π为圆周率;

c.对船主体的压载舱内持续注入压载水,此时半潜船逐渐缓慢下潜,直至达到设定下潜深度为止,下潜阶段结束;所述上浮阶段包括以下若干步骤:d.持续排出船主体压载舱内的压载水,此时半潜船逐渐缓慢上浮,直至达到设定吃水高度为止;e.对气囊进行放气直至放空,上浮阶段结束。

28.通过对技术方案9优化而得到的技术方案10:半潜船升降控制方法,其特征在于,包括下潜阶段和上浮阶段;其中所述下潜阶段包括以下若干步骤:a.将气囊两端密封固定于对应气囊固定水平桁架板的气囊尖端卡槽上,其中气囊的卡套式充放气管接头与气囊固定水平衡板的孔隙气密连接,而后连接气管到孔隙上,再利用气源对气囊进行充气,当气囊外形达到公称尺寸时暂停充气;其中公称尺寸为气囊圆柱体展开尺寸,直径和高分别用r和h表示,单位m;b.通过固定件(如卡扣或防盗扣等子母接口)将气囊囊体的至少一个中间预留接口固定到相邻的桁架结构和/或限制绳索上;c.重新开启对气囊的充气动作,直至气囊内气压达到额定气压,停止充气并密封气囊;d.对船主体的压载舱内持续注入压载水,此时半潜船逐渐缓慢下潜,直至达到设定下潜深度为止,下潜阶段结束;所述上浮阶段包括以下若干步骤:e.持续排出船主体压载舱内的压载水,此时半潜船逐渐缓慢上浮,直至达到设定吃水高度为止;f.对气囊进行放气直至放空;g.将气囊上的固定件进行拆卸,并使气囊脱离所有或上部气囊尖端卡槽而后回收,上浮阶段结束。

29.与现有技术相比,本发明的有益效果在于:能够有效解决下潜深度、半潜船整体重心以及装置迎风面三者之间的矛盾关系,既能在有效降低半潜船整体重心的同时,极大降低又浮岛的迎风面,并有效提高半潜船的最大下潜深度,同时降低了半潜船的身体重量以及建造成本,增加了船舶操作的安全性。

附图说明

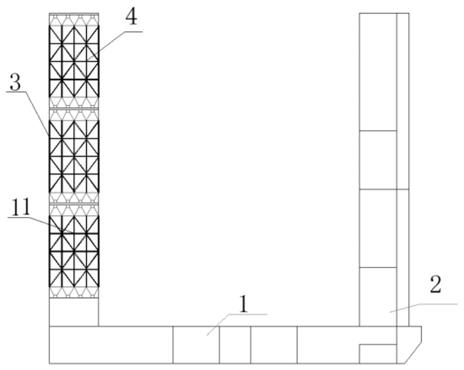

30.图1为一种本发明带有气囊的框架式浮岛的半潜船的侧面结构示意图。

31.图2为图1半潜船的侧面结构剖视图。

32.图3为图1半潜船的俯视结构剖视图。

33.图4为图3浮岛框架的放大结构示意图。

34.图5为半潜船气囊的放大结构实体图。

35.其中,附图标记为:1、船主体;2、大固定浮箱

3、浮岛框架4、桁架式结构5、气囊6、箱型底座7、限制绳索8、气囊固定水平桁架板9、气囊尖端卡槽10、锥形槽体11、气囊固定套板。

具体实施方式

36.为了使阅读者能够更好的理解本发明之设计宗旨,特提供下述具体实施例,以使得阅读者能够形象的理解本发明所涉及到结构、结构组成、作用原理和技术效果。但应当注意,下述各实施例并非是对本发明技术方案的限定,本领域技术人员在对各实施例进行分析和理解的同时,可结合现有知识对本发明提供的技术方案做一系列变形与等效替换,该变形与等效替换而得的新的技术方案亦被本发明囊括在内。

37.由于本发明无法对实施例进行穷举,因此一些优选的技术特征和优选的技术方案可以进行合理的相互替换或组合,由此而得的新的技术方案亦被囊括在本发明之中。

38.阅读者应该明白,在阅读者通过阅读实施例内容和理解本发明宗旨之后,根据提供的实施方案所做出的一系列变形、等效替换、特征元素之糅合等,均应理解为被囊括在本发明的精神之内。

39.为了使阅读者更好的理解本发明宗旨,特例举最具代表性的实例进行说明。阅读者在阅读时应当具备本领域内的一般技术知识,以方便准确的理解其中所包括的逻辑关系。

40.阅读者应当特别注意的,具体实施方案所对应的附图以为辅助理解的形式存在,能够方便阅读者通过理解具体形象化的下位概念以充分理解本发明所涉及的技术理念之抽象化的上位概念。在对本发明的整体理解和与其他除本发明所提供的技术方案之外的技术方案进行比对时,不应当以附图之表象作为唯一参考依据,还应在理解了本发明理念之后,依照附图或不依照附图做出的一系列变形、等效替换、特征元素之糅合、非必要技术特征元素之删减重组、现有技术中常见的非必要技术特征元素之合理增加重组等,均应理解为被囊括在本发明的精神之内。

41.由于本发明对技术方案无法进行穷举,下述情形也应理解为被包括在本发明的精神之内:1、在它之结构利用了与本发明技术基本相同的原理、或实现了与本发明技术基本相同的功能、又或得到了与本发明技术基本相同的有益效果的情况下,该它之结构的变形或变形方式为在本领域技术或极相近技术领域中为常见的手段,则它之结构被包括在本发明的精神之内。

42.2、本具体实施例涉及的有益效果指向所举的具体实施例中之具体结构特征,该有益效果可以为:被本发明宗旨所囊括的下位所得;亦可以为新的所得,即由上位概念引申的

具体下位结构而得到的必然所得。当它之结构所带来的它之有益效果虽未对应或未完全对应实施例中提及的上述有益效果或根据本发明宗旨所明确指出的有益效果,但它之有益效果可根据本发明设计理念和宗旨合理推导而出时,则它之结构被包括在本发明的精神之内。

43.实施例1参见图1~5,本例以 60m半潜船为例说明本发明的实现方法。本项目设计要求最大下潜深度50m,除常规拖航工作之外,还可以在水下进行导弹的发射。本例中船主体1长60m,宽35m,型深6m。大固定浮箱2长8m,宽5m。带有气囊5的框架式浮岛的浮岛框架3长8m,宽6m,每一层放置直径2m,高15m的特制高压气囊512个。在半潜船下潜时,由于会受到外界海水的压力,因此在进行充气时需要考虑到内部压力的压差。由于气囊5内部气体压力在高度方向上是一致的,而外部水压却随高度增大而减小,因此气囊5的长度不宜过大,最高不超过二点五倍的气囊圆周周长(2.5*π*直径=2.5*3.14*2约等于15m)为宜,当气囊5高度为15m时,气囊5内部上下压差最高可达0.15mpa,超过了标准高压气囊5的承受压力范围,因此在不降低气囊5高度的情况下,应当使用定制专用高压气囊5,以达到设计要求。根据设计要求,半潜船在下潜状态要有5%的储备浮力。根据下潜50m时的排水量,以及该位置的水线面面积,依据浮力公式(f

浮

=g

排

,计算公式为:f

浮

=ρ

液

gv

排

,其中f

浮

为浮力,单位为n,ρ液表示液体的密度,单位为kg/ m3; g=9.8n/kg,在粗略计算时可取10n/kg;v

排

表示排开液体的体积,单位为m3)可以计算出需要的浮岛上部高度6m,考虑一定的设计余量,取浮岛上部留6.5m的储备浮力,由此计算得到浮岛的总高度为50.5m,共有三层。其中主船体提供半潜船的浮力,以及装载甲板货物,或者提供其余的船舶所具有的各种功能。主船体包括船主体1,船主体1主要包括压载舱及泵舱,提供下潜时的压载水,以及安装压载系统的压载泵、压载水管、透气管、人员通道及消耗泵等。根据设计要求,半潜船需要每小时可以下潜或上浮1.5m,并具备25%的余量,从而可以计算出需要的总的泵的排量为3937m3/h。根据现有泵的规格,选用2台2200m3/h的压载泵或5台810m3/h的压载泵。同样,根据这些数据,可以计算出相应的压载总管、各个压载舱的支管的尺寸等。由于压载系统的透气管要达到干弦甲板以上,所以大固定浮箱2具有承担容纳压载系统透气管的作用。大固定浮箱2上还有发电机组相关的系统为半潜船提供电力,包括主发电机组、燃油、滑油、燃油泵、滑油泵、风机、配电盘、变压器及消防系统等。浮岛框架3下端固定连接在箱型底座6上,箱型底座6可以提供一定量的压载舱。以保证框架式浮岛整体的重浮力更加容易平衡,降低结构工作强度,半潜船浮态更加容易调整。为了使浮岛框架3的整体结构稳定,并且能够有效的限制气囊5位移和弯曲,为气囊5提供回复力矩,本实施例将浮岛框架3设计为桁架式结构4,气囊5位于桁架式结构4的合围之内,利用限制绳索7,将各气囊5有效的隔定在对应的区域范围内。浮岛框架3为三层桁架结构,每一层均由上下两个气囊固定水平桁架板8构成,如此设计,可以有效降低单个气囊5的自身高度,从而降低气囊5的水压程度,提高气囊5整体的充气速度,以及降低各气囊5自身空间形态的控制难度,降低人工布置难度;更为优选的,中间预留接口的气囊固定水平桁架板8可以活动,随着气囊5的充气而升起,气囊5的压力下降而下落。位于气囊固定水平桁架板8上固定安装有气囊尖端卡槽9,气囊5的两端分别对应的固定在位于上下两方向的气囊尖端卡槽9上;位于气囊尖端卡槽9上设置有供所述气管连通的孔隙;气压动力站(位于半潜船内部)通过气管,与气密连接在孔隙上的卡套式充放气管接头相通。气囊5的端部固定安

装在气囊尖端卡槽9的槽位内,可以有效弥补由于气囊5两端通常呈现缩口的锥形结构,随着截面积变小,进一步所提供的浮力以及回复力矩亦会逐渐变小的问题,从而满足稳性的要求。进一步的,为气囊5的端部提供契合度更高的支撑环境,并更有利于气囊5空间位置的有效保持,本实施例提供了气囊尖端卡槽9带有锥形槽体10的设计方案,气囊5的两端部位为锥形结构,呈锥形结构的气囊5两端部位固定契合安装在所述锥形槽体10内,如此设计还会对气囊5端部构建更佳的气密效果具有积极的作用。在本实施例当中,为了使本身具有柔性特质的气囊5不易在中部形成变形或坍塌,位于相邻的两所述气囊固定水平桁架板8之间设置有若干固定在浮岛框架3上的气囊固定套板11,亦可起到固定气囊尖端卡槽9,支撑桁架结构,固定限制绳索7,连接气管的作用。

44.实施例2本实施例介绍了一种半潜船升降控制方法,分别包括了控制半潜船的下潜动作以及上浮动作;下潜:a.将气囊5两端密封固定于对应气囊固定水平桁架板8的气囊尖端卡槽9上,其中气囊5的卡套式充放气管接头与气囊5固定水平衡板的孔隙气密连接,而后连接气管到孔隙上,再利用气源对气囊5进行充气,当气囊5外形达到公称尺寸时暂停充气;b.通过固定件将气囊5囊体的至少一个中间预留接口固定到相邻的桁架结构和/或限制绳索7上,以保证气囊5在高度方向上不会滑动;c.重新开启对气囊5的充气动作,直至气囊5内气压达到额定气压,充气压力在0.05~0.125mpa,停止充气并密封气囊5;d.对船主体1的压载舱内持续注入压载水,此时半潜船逐渐缓慢下潜,直至达到设定下潜深度为止,下潜阶段结束;上浮:e.持续排出船主体1压载舱内的压载水,此时半潜船逐渐缓慢上浮,直至达到设定吃水高度为止;f.对气囊5进行放气直至放空;g.将气囊5上的固定件进行手动拆卸,并使气囊5脱离所有或上部气囊尖端卡槽9,利用电动绞车将气囊5下放至底部,其中电动绞车安装于下潜船内部,通过铰绳与气囊串联,利用百叶窗串联结构可以实现对气囊收放。以减少迎风面积,上浮阶段结束。

45.注意,上述实施例仅为充分说明本发明所提及的各结构部件,不构成对整体结构组成的特定限制。