1.本发明涉及船只货舱装卸保护技术领域,尤其是涉及一种适用于散货船舱内衬的耐磨板。

背景技术:

2.散货船和散货自卸船通常用于装载矿石,沙土,谷物等货物。在散货船装卸货物的过程中,货物通过舱口到达舱内落差高于50米。在重力和高度的作用下,货物自上而下落体冲击舱内钢板,容易造成钢板的表面油漆脱落而被海水锈蚀。并且在长期使用过程中易破损造成永久性不可修复性损坏。所以耐磨板的铺设应用,解决了由于长期装卸导致钢板损坏的问题,并且易于舱内清洁。在传统散货船和散货自卸船的舱体内部铺设由超高分子量聚乙烯(uhmw pe)制成的板,铺设并且固定在货舱内钢板上。在货物装卸过程中,起到避免货物冲击造成船舱钢板损伤。耐磨板应用于散货船和散货自卸船有舱盖和无舱盖两种方式。有舱盖船型大多选用纯uhmw pe板材进行铺设。无舱盖船型采用抗uv板材进行铺设。但是目前的舱内底部钢板板体积较大,一旦发生损坏更换成本高,维修麻烦。

技术实现要素:

3.本发明的目的在于提供一种适用于散货船舱内衬的耐磨板,保护和延长舱内底部钢板使用寿命,降低维修更换成本。

4.为实现上述目的,本发明提供了如下技术方案:

5.一种适用于散货船舱内衬的耐磨板,包括设于舱内钢板上的耐磨厚板与耐磨薄板,所述耐磨厚板的厚度为十二毫米且设于舱内直接受冲击部位,所述耐磨薄板为十毫米且设于舱内间接受冲击部位,各所述耐磨厚板与耐磨薄板互相卡接组成完全覆盖舱内钢板的整体。

6.通过采用上述方案,耐磨板厚度要求10mm、12mm,既保留了防护层的耐冲击强度要求,又减轻了船体负荷。12mm厚度使用大舱防撞击金属钢板周边位置,在大坡顶部防冲击钢板部位装卸冲击位置使用,增加防护厚度以便于承受更高强度的装卸冲击。10mm厚度用在其它非直接冲击部位;在舱内钢板上设置船舱内衬,且该内衬由不同厚度的耐磨厚板与耐磨薄板组合而成,当某一板材损坏时,只需更换一块板材即可,解决了船只或者仓库在装卸货物,例如:石矿,沙土,谷物等,过程中因长期冲击和清洁造成的舱体底部钢板的磨损和腐蚀,起到保护和延长钢板使用寿命,降低维修更换成本。

7.优选的,各所述耐磨厚板与耐磨薄板均开设有螺栓孔。

8.优选的,所述螺栓孔内活动设有氩弧焊螺栓,所述氩弧焊螺栓底部与舱内钢板焊接固定且其顶部螺纹设有自锁螺帽。

9.优选的,相拼接的各所述耐磨厚板与耐磨薄板之间通过铣掉边缘板材正反两板材的相应厚度进行对接。

10.优选的,相拼接的各所述耐磨厚板与耐磨薄板之间通过在两板材两端设置l型衔

接块进行对接。

11.优选的,相拼接的各所述耐磨厚板与耐磨薄板之间通过两板材边缘进行无缝对接。

12.优选的,相拼接的各所述耐磨厚板与耐磨薄板之间通过在底部板材上端设有l型搭接块,所述搭接块与顶部板材边缘搭接。

13.本发明具有以下有益效果:

14.一、耐磨板厚度要求10mm、12mm,既保留了防护层的耐冲击强度要求,又减轻了船体负荷。12mm厚度使用大舱防撞击金属钢板周边位置,在大坡顶部防冲击钢板装卸冲击位置使用,增加防护厚度以便于承受更高强度的装卸冲击。10mm厚度用在其它非直接冲击部位;在舱内钢板上设置船舱内衬,且该内衬由不同厚度的耐磨厚板与耐磨薄板组合而成,当某一板材损坏时,只需更换一块板材即可,解决了船只或者仓库在装卸货物,例如:石矿,沙土,谷物等,过程中因长期冲击和清洁造成的舱体底部钢板的磨损和腐蚀,起到保护和延长钢板使用寿命,降低维修更换成本;

15.二、耐磨板使用加工要求。根据不同船型货舱尺寸,合理排版使用板材尺寸,并在板材上加工螺栓孔,配合氩弧焊螺栓和自锁螺帽,起到把耐磨板固定到舱底钢板上的目的。孔径大小和沉孔台阶尺寸根据选配螺栓螺母来设计和加工;

16.三、当需要安装各块板材时,安排好各板材位置后,取下板材,定位氩弧焊螺栓,使用氩弧焊接到船底部钢板上,之后套上板材,使用自锁螺帽进行固定,自锁螺帽有自锁特性,螺栓底部与舱内钢板相焊接。由此起到把耐磨板固定在船舱底部钢板上的作用;

17.四、各板材之间的拼接方式多种多样,以便适应各种情况:船舱构造的多样性,各不同吨位船体和舱体空间大小,水平面、舱内坡度,斗门部位折角等。

附图说明

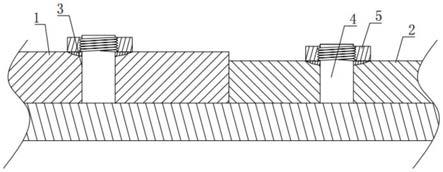

18.图1为本发明实施例的结构示意剖视图;

19.图2为本发明实施例的板材连接方式示意图。

20.图中:1、耐磨厚板;2、耐磨薄板;3、螺栓孔;4、氩弧焊螺栓;5、自锁螺帽;61、衔接块;62、搭接块。

具体实施方式

21.下面结合附图和具体实施方式对本发明作进一步详细的说明。

22.一种适用于散货船舱内衬的耐磨板,如图1所示,包括设于舱内钢板上的耐磨厚板1与耐磨薄板2,耐磨厚板1的厚度为十二毫米且设于舱内直接受冲击部位,耐磨薄板2为十毫米且设于舱内间接受冲击部位,各耐磨厚板1与耐磨薄板2互相卡接组成完全覆盖舱内钢板的整体;

23.如图1所示,耐磨板厚度要求10mm、12mm,既保留了防护层的耐冲击强度要求,又减轻了船体负荷。12mm厚度使用大舱防撞击金属钢板周边位置,在大坡顶部装卸冲击位置使用,增加防护厚度以便于承受更高强度的装卸冲击。10mm厚度用在其它非直接冲击部位;在舱内钢板上设置船舱内衬,且该内衬由不同厚度的耐磨厚板1与耐磨薄板2组合而成,当某一板材损坏时,只需更换一块板材即可,解决了船只或者仓库在装卸货物,例如:石矿,沙

土,谷物等,过程中因长期冲击和清洁造成的舱体底部钢板的磨损和腐蚀,起到保护和延长钢板使用寿命,降低维修更换成本。

24.如图1所示,各耐磨厚板1与耐磨薄板2均开设有螺栓孔3;耐磨板使用加工要求。根据不同船型货舱尺寸,合理排版使用板材尺寸,并在板材上加工螺栓孔3,配合氩弧焊螺栓4和自锁螺帽5,起到把耐磨板固定到舱底钢板上的目的。孔径大小和沉孔台阶尺寸根据选配螺栓螺母来设计和加工。

25.如图1所示,耐磨板固定顺序:把板按照测量位置和顺序放置到船舱底部钢板上,之后取下板材,定位氩弧焊螺栓4,使用氩弧焊接到船底部钢板上,之后套上板材,使用自锁螺帽5进行固定,自锁螺帽5有自锁特性,氩弧焊螺栓4底部与舱内钢板相焊接。由此起到把耐磨板固定在船舱底部钢板上的作用。

26.如图1所示,耐磨厚板1与耐磨薄板2均由超高分子量聚乙烯制成,具有保护金属的功能,具有轻负荷、低粘附、易清洗、易更换等优点,且无毒无害为食用级别材料。

27.如图2所示,相拼接的各耐磨厚板1与耐磨薄板2之间的边缘通过铣掉正反两板材的相应厚度进行对接;或通过在两板材两端设置l型衔接块61进行对接;或通过两板材边缘进行无缝对接;或通过在底部板材上端设有l型搭接块62,搭接块62与顶部板材边缘搭接;各板材之间的拼接方式多种多样,以便适应各种情况:船舱构造的多样性,各不同吨位船体和舱体空间大小,水平面、舱内坡度,斗门部位折角等。

28.以上仅为本发明的具体实施例,但本发明的技术特征并不局限于此。任何以本发明为基础,为解决基本相同的技术问题,实现基本相同的技术效果,所作出的简单变化、等同替换或者修饰等,皆涵盖于本发明的保护范围内。