1.本发明属于舰船防护领域,特别是涉及一种船舶舷侧的横向弧形舱壁抗爆防护结构。

背景技术:

2.舰船在水下爆炸冲击载荷作用下的生命力是其结构设计必须要考虑的重要环节,现阶段随着制导武器的不断发展,如自行水雷、自导水雷、导弹式水雷、自导深水炸弹等新式武器的出现,水面舰船所面对的威胁更加复杂、不可预见。作为现代海战利器,水面舰船一直为各国重点打击的对象,各国对于其防护性能及被动式防护结构的设计非常注重,并一直采用多舱结构的设计思想。

3.早期的船舶很少有针对舰船防护能力的考量,二战以后,各国开始意识到水中武器对于船舶的巨大破坏力,对其投入大量的人力物力进行研究并旨在提高船舶的结构防护能力。针对这一研究目的进行了爆炸毁伤试验,并掌握了爆炸毁伤的机理,防护结构层数也由五舱、四舱逐渐演变为目前的三舱结构。典型三舱防护结构通常为空舱、液舱、空舱的布置形式,其中横向支撑结构位于内层空舱,通常为柔性弧形支撑的结构形式,其设置目的为吸收传递到内部的剩余爆炸载荷,属于最后一道吸能屏障。传统柔性支撑通常为竖向布置形式,从现阶段数值计算结果以及模型试验中竖向弧形支撑毁伤模式上看,其上下端部吸能效率不高。因此,弧形支撑结构耗能能力有一定提升空间,进而提升三舱结构的整体防护效能。

技术实现要素:

4.本发明为了解决现有技术中的问题,提出一种船舶舷侧的横向弧形舱壁抗爆防护结构。

5.为实现上述目的,本发明采用以下技术方案:一种船舶舷侧的横向弧形舱壁抗爆防护结构,其特征在于:它包括连接在舱壁间的液舱内板、水密舱壁和弧形板,所述弧形板数量为多个,弧形板焊接在布线的液舱内板和水密舱壁之间,并沿船长方向横向布置,端部与横舱壁相连,所述液舱内板和水密舱壁整体焊接到液舱外板上,所述液舱外板与舱段外板之间通过多个肋板相连,所述肋板上开设有多个泄爆孔。

6.更进一步的,所述弧形板上设置有加筋板。

7.更进一步的,所述液舱外板内侧与横舱壁相连。

8.更进一步的,所述横舱壁与舱段顶层布置有t型材。

9.更进一步的,所述防护结构安装在液舱左右布置的空舱中。

10.更进一步的,所述弧形板依据舱室结构布置。

11.更进一步的,所述弧形板结构过渡部分圆滑。

12.本发明相较于传统竖向弧形板舱段模型在一定程度上提升了三舱防护结构的抗爆抗冲击性能。结合液舱内板结构在爆炸载荷作用下近似“筒形弯曲”的变形模式,横向弧

形板变形吸能效率更高,能够更好的抵御水下爆炸冲击载荷,提升防护效能。弧形支撑的横向布置有利于舱室间开孔和布线等设计要求,对比竖向支撑结构对舱室形状要求降低,降低了施工难度,管线系统的布置更加灵活。此外,可沿弧形舱壁弧线方向布置t型材,进一步的增强舰船的抗冲击性能。

附图说明

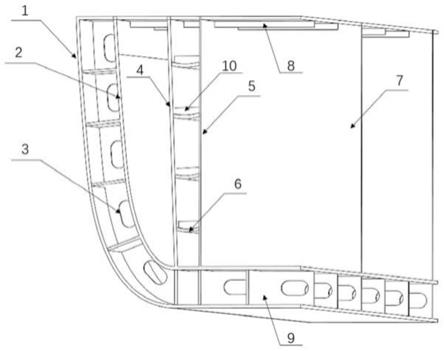

13.图1为本发明所述的一种船舶舷侧的横向弧形舱壁抗爆防护结构示意图;

14.图2为本发明所述的一种船舶舷侧的横向弧形舱壁抗爆防护结构横向剖面结构示意图;

15.图3为本发明所述的一种船舶舷侧的横向弧形舱壁抗爆防护结构侧视放大结构示意图;

16.图4为本发明所述的弧形板支撑结构示意图。

[0017]1‑

舱段外板,2

‑

液舱外板,3

‑

泄爆孔,4

‑

液舱内板,5

‑

水密舱壁,6

‑

弧形板,7

‑

横舱壁,8

‑

t型材,9

‑

肋板,10

‑

加筋板。

具体实施方式

[0018]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地阐述。

[0019]

参见图1

‑

4说明本实施方式,一种船舶舷侧的横向弧形舱壁抗爆防护结构,其特征在于:它包括连接在舱壁间的液舱内板4、水密舱壁5和弧形板6,所述弧形板6数量为多个,弧形板6焊接在布线的液舱内板4和水密舱壁5之间,并沿船长方向横向布置,端部与横舱壁7相连,所述液舱内板4和水密舱壁5整体焊接到液舱外板2上,所述液舱外板2与舱段外板1之间通过多个肋板9相连,所述肋板9上开设有多个泄爆孔3。

[0020]

本实施例中弧形板6上设置有加筋板10,用于加强结构支撑。液舱外板2内侧与横舱壁7相连,横舱壁7与舱段顶层布置有t型材8,防护结构安装在液舱左右布置的空舱中,弧形板6依据舱室结构布置,所述弧形板6结构过渡部分圆滑。

[0021]

本实施例如图2所示,舱段外板1与液舱外板2之间结构为空舱,液舱外板2与液舱内板4之间结构为液舱,液舱内板4与水密舱壁5之间结构为空舱,水密舱壁5内侧结构为船体舱室内部结构。所述横向弧形舱壁防护结构可替代传统竖向舱壁防护结构,大大减少船厂工作量。横向防护结构为舱壁与整体结构装配,其结构尺寸较大,并且拥有多组支撑。可随着不同的船舶尺寸进行调整。横向支撑结构安装在液舱空舱内,横向布置可以保证沿船长方向走向一致,便于钢材的切割与焊接,并且极大方便船长布线,同时该横向结构在弧线方向布置,保证其具有强力抗冲击能力,同时有利于舱室间的开孔。

[0022]

如图1和2所示,其中弧形板6依据舱室结构布置,间距依照舱段尺寸合理布置并焊接于液舱内板4和水密舱壁5上,其中舱段外板1与液舱外板2之间的第一层空舱设置泄爆孔3以及底部双层底设置强力肋板9,可更有利于防护结构性能的提升,横舱壁7与舱段顶层布置t型材进一步加强舱段抗冲击能力。如图2所示,可以清晰的看出舷侧防护结构分为空

‑

液

‑

空三舱,弧形板6设置在空舱内,抵御外部的冲击载荷。如图3所示,可以看出横向布置的弧形板6走线一致,便于加工,且结构过渡部分圆滑,避免了应力集中的存在,液舱内板4和

水密舱壁5的存在可抵抗冲击,更好的保护舱室内部结构,经实验证明可知,弧形板6相对于平板在跨长相同时对结构有更好的支撑作用。如图4所示,弧形板6在空舱中局部结构补强,对比目前的防护装置获得更好的装备防护效果。

[0023]

实施例中各部件均为焊接相连,焊接质量直接影响防护结构最终强度,因此需要对焊接过程与质量严格把关,确保焊接后的防护结构满足要求。首先将弧形板6焊接到布线的液舱内板4和水密舱壁5位置处,之后将连接后的空舱整体焊接到液舱外板2上,将事先布置好泄爆孔3的肋板9与舱段外板1焊接,最后将液舱外板2与肋板9合拢焊接,多层多道焊时,应连续施焊,保证焊缝温度不低于预热温度,焊接的原则是先焊液舱内板4和水密舱壁5之间空舱刚性最大的弧形板6,然后由中央向边缘逐步焊接每一个十字接头。

[0024]

为了保证船舶在遭受爆炸威胁之后的生命力,因此必须设计有效的船舶防护结构,而对于设置防护结构的意义就是应对各种意外情况的发生,保证船舶在一定的破损范围内仍能漂浮于水面之上,从而提高船舶的生命力,对于船舶所受的冲击载荷一般为鱼雷与水雷,因此本发明所采用的横向防护结构能够提高舰船的生命力,本发明为一种船舶舷侧的横向弧形舱壁抗爆防护结构,并没有指定某种船舶,具有很强的推广能力,针对不同尺寸、不同类型的船舶,弧形板6的位置可根据不同的布置区域进行合理优化,如弧形板6在船舭和甲板处可对应密集布置,而弧形板6的板厚尺寸等则参考船舶建造规范相应建造。