1.本发明涉及排水装置技术领域,特别是涉及一种船用排气管泄放水封装置。

背景技术:

2.船用排气管内的废气的主要成分是二氧化碳和水蒸气,在长期排气过程中由于管道温度的变化,水蒸气冷却变成液态水,长期积压在排气管内会使得排气管腐蚀或者积水倒灌到排气设备,因此需要排气管泄放水封装置来对排气管进行排水。

3.传统的船用排气管泄放水封一般是采用两个连续u型弯管制作而成,此“泄放水封u型弯管”占用空间较大且安装困难等缺点。

技术实现要素:

4.本发明的目的是提供一种船用排气管泄放水封装置,其结构简单紧凑,体积小,安装方便。

5.为了解决上述技术问题,本发明提供一种船用排气管泄放水封装置,包括第一管体、第二管体和第三管体,所述第一管体的底面设置有封板,所述封板开设有第一管口;所述第一管体的侧壁开设有第二管口;所述第二管体的一端从所述第一管口插入,且其高度大于所述第二管口的高度;其另一端设置于所述第一管体外;所述第三管体的一端与所述第二管口连接。

6.优选地,所述第二管体和第三管体的另一端分别设置有法兰。

7.优选地,所述第一管体的顶面设置为可开关的顶盖。

8.优选地,所述顶盖与所述第一管体通过铰链连接。

9.优选地,所述第一管体的侧壁设置有铰链耳,所述铰链一端连接所述铰链耳,其另一端连接所述顶盖。

10.优选地,所述封板设置有排灰管,所述排灰管设置有旋塞。

11.优选地,所述第一管体和第二管体的长度比为(1-1.5):1。

12.优选地,所述第一管体的长度为512mm,所述第二管体的长度为455mm。

13.优选地,所述第三管体向上弯曲90

°

。

14.优选地,所述第一管体和第二管体均为圆柱型空心管体,所述第一管体的直径为168mm,所述第二管体的直径为48mm。

15.本发明具有以下有益效果:

16.本发明通过设置第一管体、第二管体和第三管体,通过第一管体插设于第二管体内,并且通过第三管体将第一管体与外部的排气管连接,整体结构简单紧凑,并且第二管体的高度大于第二管口的高度,只需要保证第一管体内的水的高度大于第二管口即可,当积水排入第一管体时,由于第一管体内预先注入有水,因此烟气不会被通入,而第一管体内的积水达到第二管体的高度时,积水进入第二管体排出;整个过程简单快捷,结构安装方便。

附图说明

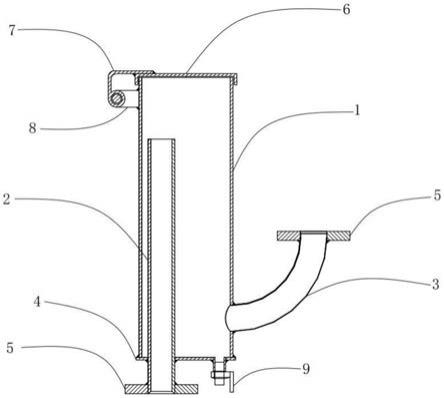

17.图1是本发明实施例提供的船用排气管泄放水封装置的结构示意图。

18.附图标记:

19.1、第一管体;2、第二管体;3、第三管体;4、封板;5、法兰;6、顶盖;7、铰链;8、铰链耳;9、旋塞。

具体实施方式

20.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

21.在本技术的描述中,需要理解的是,术语“中心”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

22.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本技术中的具体含义。

23.参见图1,本发明优选实施例提供一种船用排气管泄放水封装置,包括第一管体1、第二管体2和第三管体3,所述第一管体1的底面设置有封板4,所述封板4开设有第一管口;所述第一管体1的侧壁开设有第二管口;所述第二管体2的一端从所述第一管口插入,且其高度大于所述第二管口的高度;其另一端设置于所述第一管体1外;所述第三管体3的一端与所述第二管口连接。

24.本发明优选实施例的工作原理:先再第一管体1内注入一定量的水,水的高度大于第二管口的高度且小于第二管体2的高度;将第三管体3与排气管连接,排气管的开关打开,将排气管内的积水向第三管体3排放,由于第一管体1内本身注入有水,当排气管的积水向第一管体1内排入时,排气管的烟气无法进入第一管体1,当第一管体1内的水到达第二管体2的高度时,积水进入到第二管体2内并排出到舱底或污水井。

25.本发明的一些优选实施例中,所述第二管体2和第三管体3的另一端分别设置有法兰5。具体的,通过设置法兰5方便第二管体2和第三管体3的另一端与外部设备连接。

26.本发明的一些优选实施例中,所述第一管体1的顶面设置为可开关的顶盖6。具体的,本发明设置顶盖6,首次使用加水时,可打开顶盖6直接加水,平常使用时也可随时打开顶盖6观察第一管体1内部泄放和积灰情况。而传统排气管泄放水封管首次使用加水时需拆开法兰5,从法兰5处加水,平时堵塞时也需拆开法兰5,卸下水封管进行清灰处理。相比之下,可见本发明在使用过程中更方便、快捷,可大大提高工作效率。

27.本发明的一些优选实施例中,所述顶盖6与所述第一管体1通过铰链7连接。具体的,通过铰链7将顶盖6和铰链7连接,方便顶盖6可旋转开关,可以快速开关顶盖6,简单方

便。

28.本发明的一些优选实施例中,所述第一管体1的侧壁设置有铰链耳8,所述铰链7一端连接所述铰链耳8,其另一端连接所述顶盖6。具体的,通过铰链耳8使得铰链7的安装更加稳固和方便。

29.本发明的一些优选实施例中,所述封板4设置有排灰管,所述排灰管设置有旋塞9。具体的,在日常使用过程中,可随时打开顶盖6观察装置内部积灰及泄水情况,当发现烟灰过多而影响正常泄水时,可手动打开装置下方泄放旋塞9,把烟灰水混合物泄放干净,可加水对装置内部进行清洗,清洗完成后关闭泄放旋塞9并再次加水,水位超过第二管口即可,保证排气管泄水的通畅,工作简单、效率高。而传统排气管泄放水封管无排灰旋塞9,无法直接排灰,当堵塞时,需要拆卸管子法兰5,把整个泄放水封u型弯管卸下来清洁排灰,工作难度大,效率低。

30.本发明的一些优选实施例中,所述第一管体1和第二管体2的长度比为(1-1.5):1。

31.本发明的一些优选实施例中,所述第一管体1的长度为512mm,所述第二管体2的长度为455mm。

32.本发明的一些优选实施例中,所述第三管体3向上弯曲90

°

。

33.本发明的一些优选实施例中,所述第一管体1和第二管体2均为圆柱型空心管体,所述第一管体1的直径为168mm,所述第二管体2的直径为48mm。

34.综上,本发明优选实施例提供一种船用排气管泄放水封装置,其与现有技术相比:

35.本发明通过设置第一管体1、第二管体2和第三管体3,通过第一管体1插设于第二管体2内,并且通过第三管体3将第一管体1与外部的排气管连接,整体结构简单紧凑,并且第二管体2的高度大于第二管口的高度,只需要保证第一管体1内的水的高度大于第二管口即可,当积水排入第一管体1时,由于第一管体1内预先注入有水,因此烟气不会被通入,而第一管体1内的积水达到第二管体2的高度时,积水进入第二管体2排出;整个过程简单快捷,结构安装方便。

36.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。